(54) СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА

ПУАССОНА МАТЕРИАЛА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА МАТЕРИАЛА | 2008 |

|

RU2361188C1 |

| Способ совместного определения коэффициента Пуассона и коэффициентов контактного трения при испытании на сжатие | 2023 |

|

RU2818645C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА ГОРНЫХ ПОРОД | 2007 |

|

RU2350922C1 |

| Способ определения коэффициента поперечной пластической деформации материала | 1982 |

|

SU1080007A1 |

| Способ определения упругого последействия материала | 1981 |

|

SU1000839A1 |

| Способ определения коэффициента Пуассона материала | 1990 |

|

SU1755105A1 |

| Способ определения коэффициента Пуассона материала | 1990 |

|

SU1760431A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА ГОРНЫХ ПОРОД | 2010 |

|

RU2447284C2 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ПАРАМЕТРОВ НАГРУЖЕНИЯ НА ПРОЦЕСС ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2346257C2 |

| Способ испытания призматических образцов из анизотропного материала на одноосное сжатие и устройство для его осуществления | 1982 |

|

SU1024794A1 |

1

Изобретение относится к измеритель ной технике, а именно к способам определения коэффициента Пуассонаi материала..

Известен способ определения коэффициента Пуассона материала, заключающийся в том, что нагружают образец материала, одновременно измеряют его продольные и поперечные деформации с помощью двух датчиков деформации, подключенных к двум измерительным каналам регистрирующего . устройства, по сигналам с которых судят о величине коэффициента Пуассона 1 .

Недостатком данного способа яз. ляется низкая точность измерения, связанная с большим влиянием неизбежной неидентичности измерительных каналов.

Наиболее близким к изобретению по технической сущности является способ определения коэффициента Пуас-ч сона материала, заключающийся в том, что образец материала нагружают для создания одноосного напряженного состояния и одновременно измеряют его продольные и поперечные деформации с помощью двух датчиков деформации, подключаемых к двум измерительным каналам регистрирую111его устройства, меняют местами измерительные каналы с подключенными к ним датчиками , повторяют измерения и по среднему геометрическо 1у результатов измерений судят о коэффициенте Пуассона. материала 2.

Недостатком известного способа является сравнительно невысокая точ10ность, связанная с невозможностью учета анизотропии материала и наличия в материале дефектов, а также с тем, что результаты испытаний на растяжение или на сжатие отражают

15 только средние механические свойства материала при равномерно распределенном одноосном напряжении (сжатии) .Цель изобретения - повышение точности измерений.

Указанная цель достигается тем, что второе измерение проводят при упругом последействии материала об25разца.

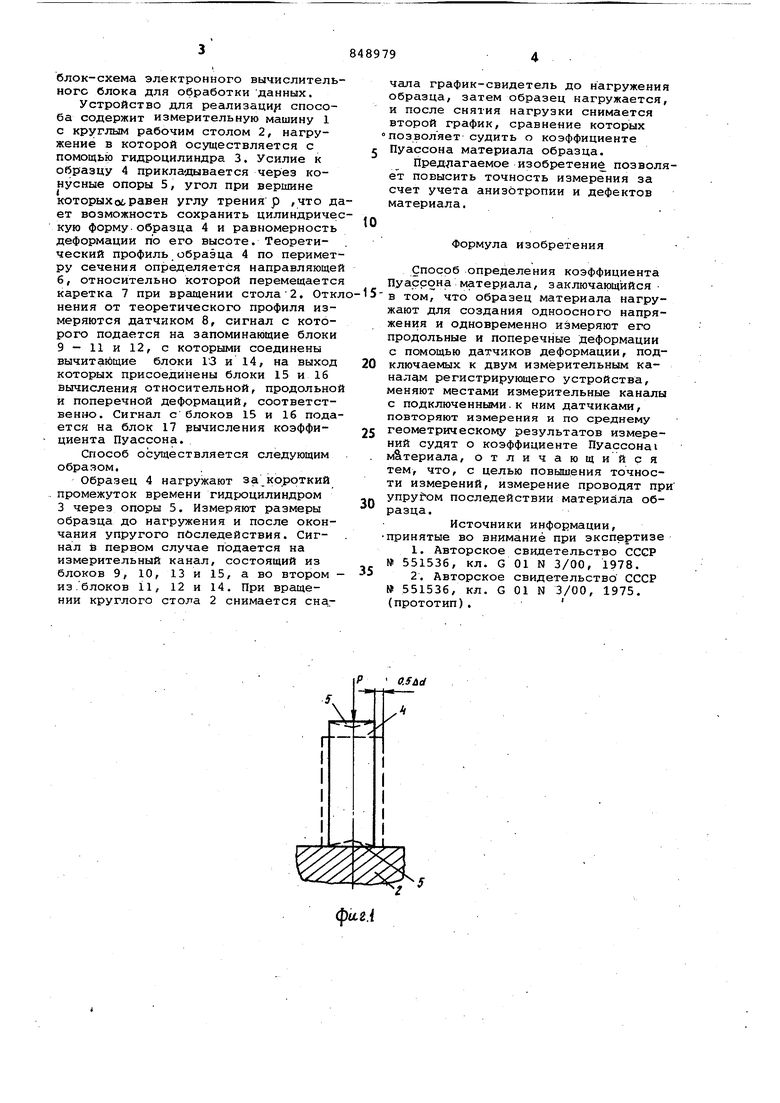

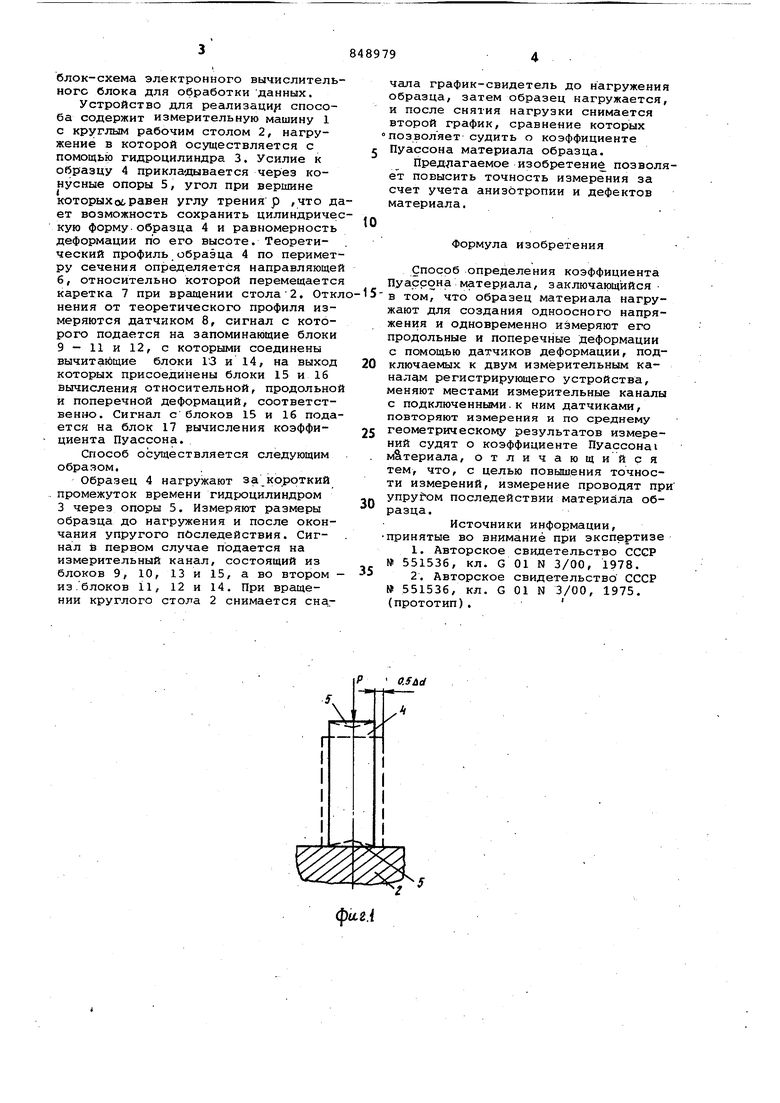

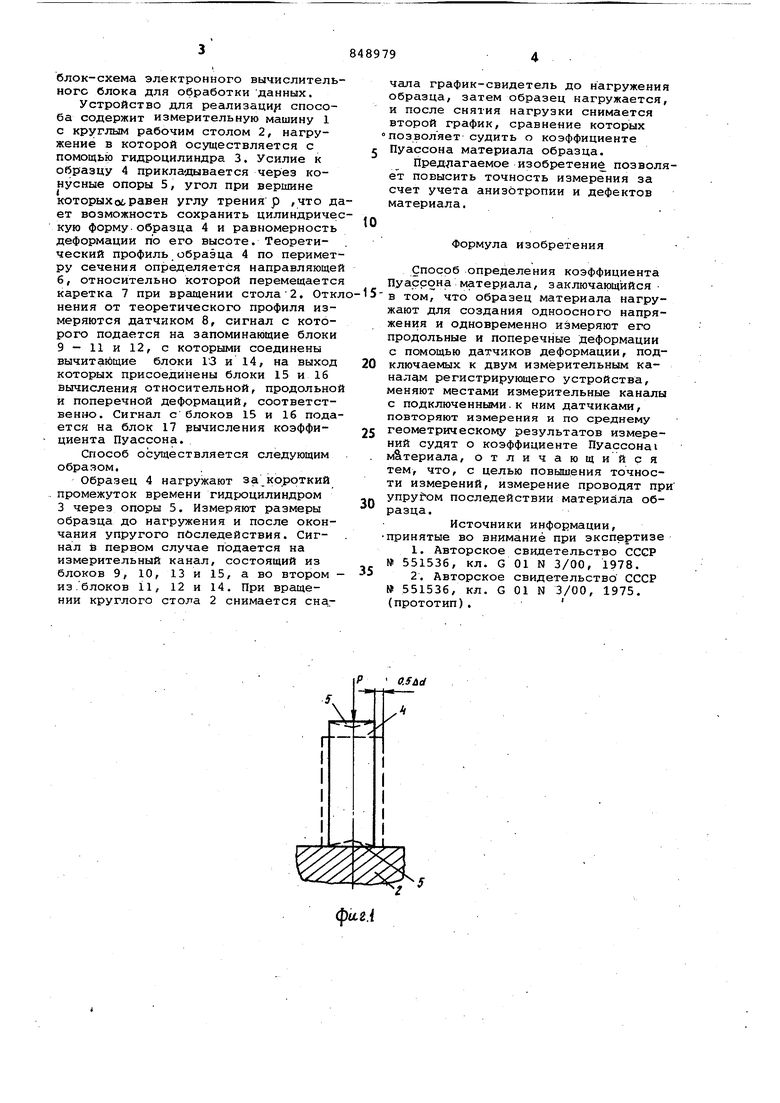

На фиг. 1 показано устройство для реализации предлагаемого го способа, общий вид; на фиг. 2 схема деформации образца при его 30 упругом последействии; на фиг. 3 блок-схема электронного вычислитель ного блока для обработки данных. Устройство для реализаци/1 способа содержит измерительную машину 1 с круглым рабочим столом 2, нагружение в которой осуществляется с помощью гидроцилиндра 3. Усилие к образцу 4 прикладывается через конусные опоры 5, угол при верщине которых06 равен углу трения р ,что д ет возможность сохранить цилиндриче кую форму, образца 4 и равномерность деформации по его высоте. Теоретический профиль образца 4 по перимет ру сечения определяется направляюще 6, относительно которой перемещаетс каретка 7 при вращении стола2. Отк нения от теоретического профиля измеряются датчиком 8, сигнал с которого подается на запоминающие блоки 9- 11 и 12, с которыми соединены вычитающие блоки 13 и 14, на выход которых присоединены блоки 15 и 16 вычисления относительной, продольно и поперечной деформаций, соответственно. Сигнал с блоков 15 и 16 пода ется на блок 17 вычисления коэффициента Пуассона. Способ осуществляется следующим образом. Образец 4 нагружают за короткий . промежуток времени тидроцилиндром 3 через опоры 5. Измеряют размеры образца до нагружения и после окончания упругого последействия. Сигнал в первом случае подается на измерительный канал, состоящий из блоков 9, 10, 13 и 15, а во втором из .блоков 11, 12 и 14. При вращении круглого стола 2 снимается сна о.5ла чала график-свидетель до нагружения образца, затем образец нагружается, и после снятия нагрузки снимается второй график, сравнение которых позволяет судить о коэффициенте Пуассона материала образца. Предлагаемое изобретение позволяет повысить точность измерения за счет учета анизотропии и дефектов материала. Формула изобретения Способ определения коэффициента Пуассона материала, заключающийся . в том, что образец материала нагружают для создания одноосного напряжения и одновременно измеряют его продольные и поперечные деформации с помощью датчиков деформации, подключаемых к двум измерительным каналам регистрирующего устройства, меняют местами измерительные каналы с подключенными.к ним датчиками, повторяют измерения и по среднему геометрическому результатов измерений судят о коэффициенте Пуассонаi м&териала, отличающийся тем, что, с целью повышения точности измерений, измерение проводят при ynpyt-OM последействии материала образца. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 551536, кл. G 01 N 3/00, 1978. 2.Авторское свидетельство СССР 551536, кл. G 01 N 3/00, 1975. (прототип).

Авторы

Даты

1981-07-23—Публикация

1979-05-30—Подача