. (54) КОНТАКТНАЯ ТАРЕЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактная тарелка | 1981 |

|

SU944595A2 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Аппарат для комплексной очистки газа | 1979 |

|

SU850177A1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Газожидкостной реактор для проведения эндо-и экзотермических реакций | 1981 |

|

SU1000095A1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2026718C1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| Контактное устройство для тепло-массообменных колонн | 1981 |

|

SU988309A1 |

1

Изобретение относится к устройствам для проведения массо-теплообмен-i ных пр©цессов и может использоваться в химической, пищевой и. других родственных Отраслях промышленности, в частности для селективной очистки отбросных газов от двуокиси азота в производстве азотной кислоты и гидроксиламинсульфата.

Известно контактное устройство, содержащее перфорированную решетку, установленную с зазором по отношению к стенкс1м аппарата, над которой установлен конический патрубок С завихрйтелем в верхней части D-

Однако в данном устройстве недостаточно высокая эффективность тепломассообмена и возможность протока жидкой фазы вёз взаимодействия с газом что также снижает эффективность тарелки. э

Известно устройство, содержащее полотно, перфорированную решетку с расположенным над ней с зазором коническим патрубком с сепарационным элементом в верхней части и установленной по центру сливной трубой 12.

Недостаток известного устройства - невысокая интенсивность массообмена вследствие малого реакционного объема и недостаточно развитой поверхности контакта фаз, поскольку унос жидкости с тарелки происходит в виде крупных .капель, которые слабо диспергируют в прямотоке.

Цель изобретения - увеличение эффективности работы за счет создания высокоразвитой поверхности контакта и увеличения зон контакта фаз.

10

Указанная цель достигается тем, что сливная труба снабжена распределительным конусом и обтекателем, прикрепленными к ней в нижней части, которые установлены на расстоянии

15 по отношению друг к другу и коническому патрубку. Перфорированная решетка выполнена в виде конуса, сужающегося вниз j конический патрубок выполнен в нижней части с расши20рением и снабжен в нижней части жестко прикрепленной к нему цилиндрической обечайкой, установленной на расстоянии от перфорированной решетки; обтекатели выполнены в виде

25 конуса с вершиной вниз.

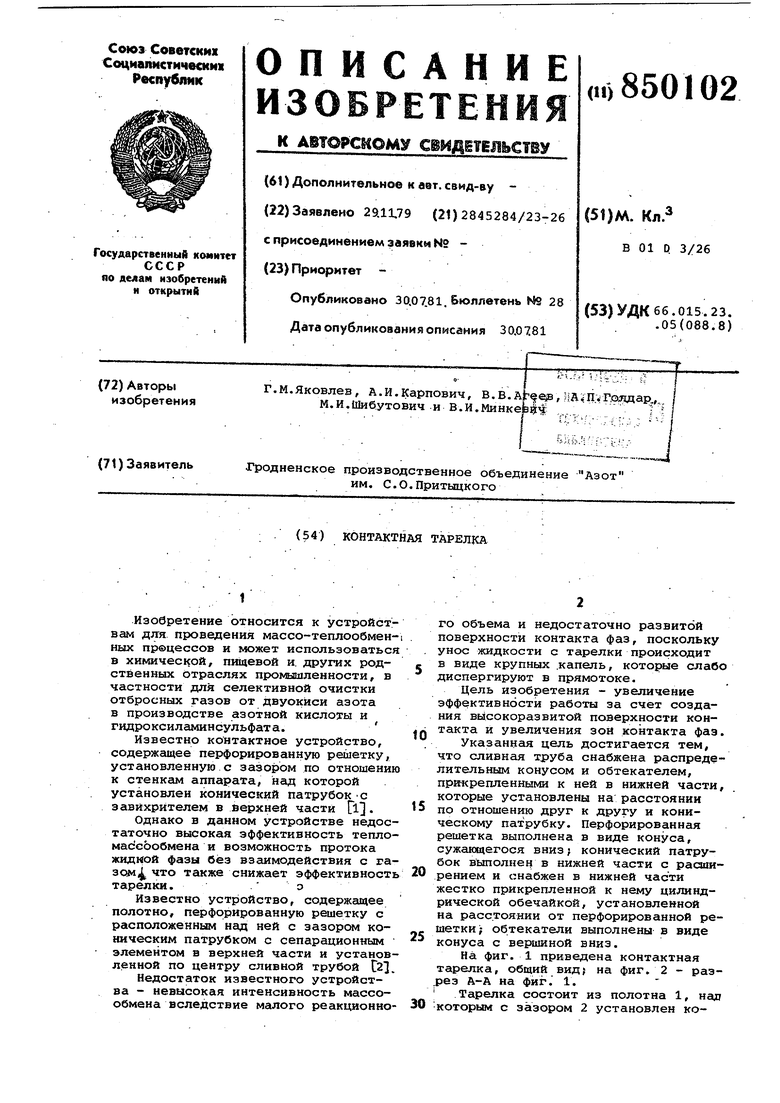

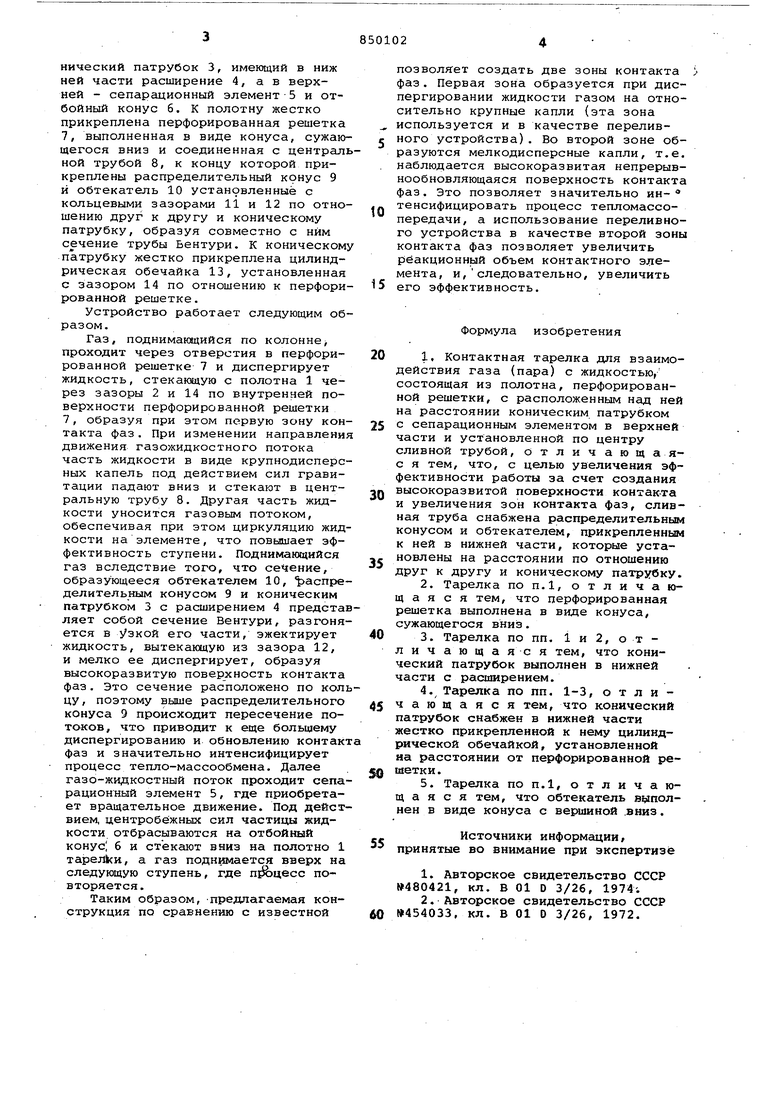

На фиг. 1 приведена контактная тарелка, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Тарелка состоит из полотна 1, нал

30 которым с зазором 2 установлен конический патрубок 3, имеющий в ниж ней части расширение 4, а в верхней - сепарационный элемент-5 и отбойный конус 6. К полотну жестко прикреплена перфорированная решетка 7, выполненная в виде конуса, сужающегося вниз и соединенная с центральной трубой 8, к концу которой прикреплены распределительный конус 9 и обтекатель 10 устан9вленныё с кольцевыми зазорами 11 и 12 по отношению друг к другу и коническому патрубку, образуя совместно с ним сечение трубы Бентури. к коническому патрубку жестко прикреплена цилиндрическая обечайка 13, установленная с зазором 14 по отношению к перфорированной решетке.

Устройство работает следующим образом.

Газ, поднимагацийся по колонне/ проходит через отверстия в перфорированной решетке 7 и диспергирует жидкость, стекающую с полотна 1 через зазоры 2 и 14 по внутренней поверхности перфорированной решетки 7, образуя при этом первую зону контакта фаз. При изменении направления движения газожидкостного потока часть жидкости в виде крупнодисперсных капель под действием сил гравитации падают вниз и стекают в центральную трубу 8. Другая часть жидкости уносится газовым потоком, обеспечивая при этом циркуляцию жидкости на элементе, что повьяшает эффективность ступени. Поднимающийся газ вследствие того, что се 1ение, образующееся обтекателем 10, распределительным конусом 9 и коническим патрубком 3 с расширением 4 представляет собой сечение Вентури, разгоняется в УЗКОЙ его части, эжектирует жидкость, вытекаюцую из зазора 12, и мелко ее диспергирует, образуя высокоразвитую поверхность контакта фаз. Это сечение расположено по кольцу, поэтому выше распределительного конуса 9 происходит пересечение потоков, что приводит к еще большему диспергированию и обновлению контакт фаз и значительно интенсифицирует процесс тепло-массообмена. Далее газо-жидкостный поток проходит сепарационный элемент 5, где приобретает вращательное движение. Под действием, центробежных сил частицы жидкости отбрасываются на отбойный конус| 6 и стекают вниз на полотно 1 тарел1 и, а газ поднимается вверх на следующую ступень, где щ Ьцесс повторяется.

Таким образом, -предлагаемая конструкция по сравнению с известной

позволяет создать две зоны контакта фаз. Первая зона образуется при диспергировании жидкости газом на относительно крупные капли (эта зона используется и в качестве переливного устройства) . Во второй зоне образуются мелкодисперсные капли, т.е. наблюдается высокоразвитая непрерывнообновляющаяся поверхность контакта фаз. Это позволяет значительно ин- тенсифицировать процесс тепломассопередачи, а использование переливного устройства в качестве второй зоны контакта фаз позволяет увеличить реакционный объем контактного элемента, и,следовательно, увеличить его эффективность.

Формула изобретения

с сепарационным элементом в верхней части и установленной по центру сливной трубой, отличающаяс я тем, что, с целью увеличения эффективности работы за счет создания высокоразвитой поверхности контакта и увеличения зон контакта фаз, сливная труба снабжена распределительным конусом и обтекателем, прикрепленным к ней в нижней части, которые установлены на расстоянии по отношению друг к другу и коническому патрубку.

яа расстоянии от перфорированной решетки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-07-30—Публикация

1979-11-29—Подача