(54) НЕТКАНБШ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ

1

Изобретение относится к фильтрующим материалам, используемых в рукавных фильтрах при очистке воздуха и газов от твердых примесей в химической, металлургической, горнорудной и других отраслях промышленности в условиях повышенных (до 170°С) температур.

Известен фильтрующий материал для очистки газа, содержащий внутренний и наружный волокнистые слои, скрепленные связующим. Наружный слой, обращенный к потоку газовой среды, содержит 35 - 40% связующего, другой наружный слой - 5 - 8% связующего 1.

Однако в известном материале низкие прочностные показатели и срок службы, так как при его эксплуатации, особенно в условиях повышенных температур и давления газа, происходит быстрое старение связующих и их деструкция.

Наиболее близким к предлагаемому является фильтрующий нетканый материал, состоящий из наружных и промежуточного волокнистых слоев, скрепленных друг с другом связующим. При этом наружные слои имеют одинаковую толщину, а их суммарная толщина соответствует толщине внутреннего

ГОРЯЧИХ ГАЗОВ

слоя. Известный материал исподьзуется для фильтрации вискозных растворов 2.

Однако материал не может использоваться для фильтрации газов, обладает низкой прочностью, вследствие чего при фильтра. ции вискозных растворов он используется в два слоя в сочетании с двумя слоями байки. Наличие одинаковых по толщине наружных слоев при фильтрации газов неэффективно, поскольку обнаружено, что процесс фильтрования газов в основном 10 осуществляется наружным слоем, являющимся лобовым по отношению к потоку загрязненного газа. Таким образом, одинаковая толщина наружных слоев приводит к излишнему расходу сырья для изготовления фильтрующего материала без улучшения tS эксплуатационных свойств фильтра.

Цель изобретения - повышение эксплуатационных свойств материала за счет создания материала с уменьшенной материалоемкостью, но с повышенным сроком службы при сохранении высокой эффективности

20 очистки.

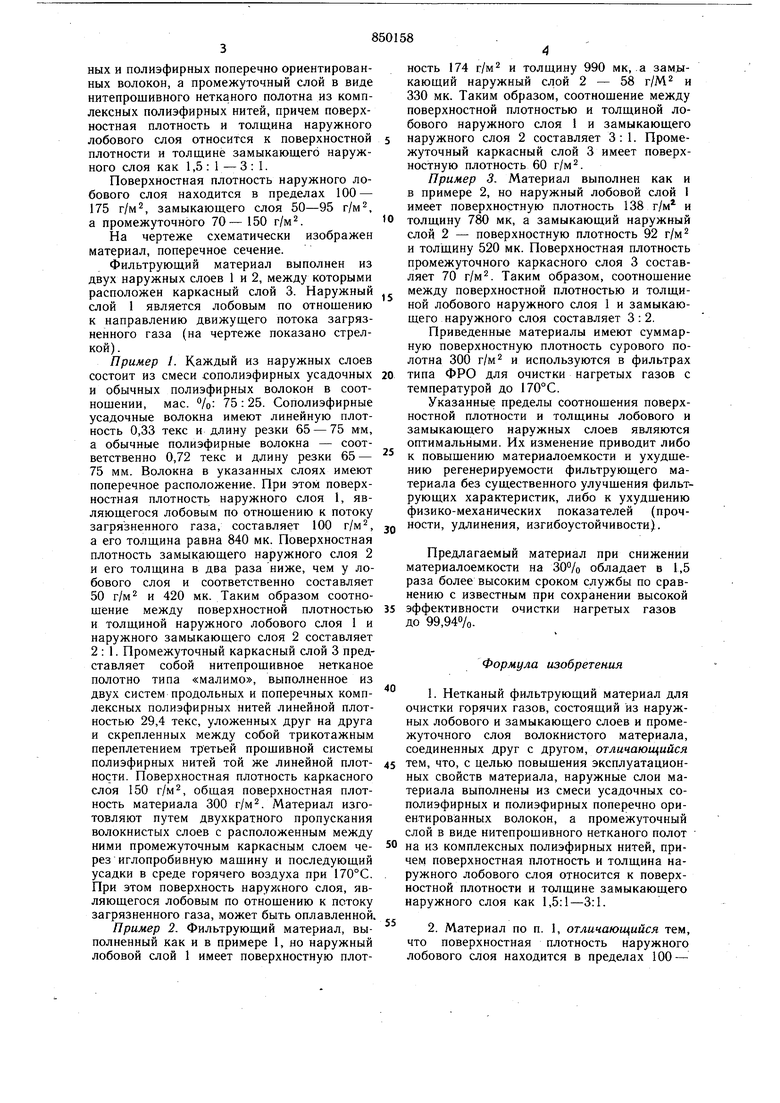

Поставленная цель достигается тем, что наружные слои фильтрующего материала выполнены из смеси усадочных сополиэфирных и полиэфирных поперечно ориентированных волокон, а промежуточный слой в виде нитепрошивного нетканого полотна из комплексных полиэфирных нитей, причем поверхностная плотность и толщина наружного лобового слоя относится к поверхностной плотности и толщине замыкающего наружного слоя как 1,5: 1 - 3: 1. Поверхностная плотность наружного лобового слоя находится в пределах 100- 175 г/м, замыкающего слоя 50-95 г/м, а промежуточного 70- 150 г/м. На чертеже схематически изображен материал, поперечное сечение. Фильтрующий материал выполнен из двух наружных слоев 1 и 2, между которыми расположен каркасный слой 3. Наружный слой 1 является лобовым по отнощению к направлению движущего потока загрязненного газа (на чертеже показано стрелкой). Пример 1. Каждый из наружных слоев состоит из смеси сополиэфирных усадочных и обычных полиэфирных волокон в соотнощении, мае. /о: 75 : 25. Сополиэфирные усадочные волокна имеют линейную плотность 0,33 текс и длину резки 65 - 75 мм, а обычные полиэфирные волокна - соответственно 0,72 текс и длину резки 65 - 75 мм. Волокна в указанных слоях имеют поперечное расположение. При этом поверхностная плотность наружного слоя 1, являющегося лобовым по отнощению к потоку загрязненного газа, составляет 100 г/м, а его толщина равна 840 мк. Поверхностная плотность замыкающего наружного слоя 2 и его толщина в два раза ниже, чем у лобового слоя и соответственно составляет 50 г/м и 420 мк. Таким образом соотношение между поверхностной плотностью и толщиной наружного лобового слоя 1 и наружного замыкающего слоя 2 составляет 2:1. Промежуточный каркасный слой 3 представляет собой нитепрощивное нетканое полотно типа «малимо, выполненное из двух систем продольных и поперечных комплексных полиэфирных нитей линейной плотностью 29,4 текс, уложенных друг на друга и скрепленных между собой трикотажным переплетением третьей прощивной системы полиэфирных нитей той же линейной плотности. Поверхностная плотность каркасного слоя 150 г/м, общая поверхностная плотность материала 300 г/м. Материал изготовляют путем двухкратного пропускания волокнистых слоев с расположенным между ними промежуточным каркасным слоем через иглопробивную мащину и последующий усадки в среде горячего воздуха при 170°С. При этом поверхность нарухлного слоя, являющегося лобовым по отнощению к потоку загрязненного газа, может быть оплавленной. Пример 2. Фильтрующий материал, выполненный как и в примере 1, но наружный лобовой слой 1 имеет поверхностную плотность 174 г/м и толщину 990 мк, .а замыкающий наружный слой 2 - 58 г/М и 330 мк. Таким образом, соотнощение между поверхностной плотностью и толщиной лобового наружного слоя 1 и замыкающего наружного слоя 2 составляет 3:1. Промежуточный каркасный слой 3 имеет поверхностную плотность 60 г/м. Пример 3. Материал выполнен как и в примере 2, но наружный лобовой слой 1 имеет поверхностную плотность 138 г/м и толщину 780 мк, а замыкающий наружный слой 2 - поверхностную плотность 92 г/м и толщину 520 мк. Поверхностная плотность промежуточного каркасного слоя 3 составляет 70 г/м. Таким образом, соотнощение между поверхностной плотностью и толщиной лобового наружного слоя 1 и замыкающего наружного слоя составляет 3:2. Приведенные материалы имеют суммарную поверхностную плотность сурового полотна 300 г/м и используются в фильтрах типа ФРО для очистки нагретых газов с температурой до 170°С. Указанные пределы соотношения поверхностной плотности и толщины лобового и замыкающ,его наружных слоев являются оптимальными. Их изменение приводит либо к повыщению материалоемкости и ухудшению регенерируемости фильтрующего материала без существенного улучшения фильтрующих характеристик, либо к ухудшению физико-механических показателей (прочности, удлинения, изгибоустойчивости. Предлагаемый материал при снижении материалоемкости на 30% обладает в 1,5 раза более высоким сроком службы по сравнению с известным при сохранении высокой эффективности очистки нагретых газов до 99,94%. Формула изобретения 1. Нетканый фильтрующий материал для очистки горячих газов, состоящий из наружных лобового и замыкающего слоев и промежуточного слоя волокнистого материала, соединенных друг с другом, отличающийся тем, что, с целью повышения эксплуатационных свойств материала, наружные слои материала выполнены из смеси усадочных сополиэфирных и полиэфирных поперечно ориентированных волокон, а промежуточный слой в виде нитепрошивного нетканого полот на из комплексных полиэфирных нитей, причем поверхностная плотность и толщина наружного лобового слоя относится к поверхностной плотности и толщине замыкающего наружного слоя как 1,5:1-3:1. 2. Материал по п. 1, отличающийся тем, что поверхностная плотность наружного лобового слоя находится в пределах 100 -

175 г/м2, замыкающего слоя 50 - 95 г/м и промежуточного слоя 70-150г/м.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 606602, кл. В 01 D 39/00, 1976.

2.Авторское свидетельство СССР № 534535, кл. D 04 Н 1/70, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный фильтровальный материал для очистки газов и способ его изготовления | 1989 |

|

SU1724321A1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 1996 |

|

RU2101074C1 |

| Нетканый волокнистый материал | 1980 |

|

SU937566A1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРОВ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1994 |

|

RU2084049C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРАЦИИ СУСПЕНЗИИ | 1997 |

|

RU2118557C1 |

| ТЕКСТИЛЬНЫЙ МАТЕРИАЛ ДЛЯ ОДЕЖДЫ И ЗАЩИТНАЯ МЕДИЦИНСКАЯ ОДЕЖДА КРАТКОСРОЧНОГО ПОЛЬЗОВАНИЯ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2159825C1 |

| Слоистый материал для покрытия полов | 1990 |

|

SU1789579A1 |

| Способ получения амортизирующего многослойного нетканого материала | 1983 |

|

SU1158632A1 |

| Фильтрующий материал для улавливания дымов, преимущественно аммонийных солей | 1991 |

|

SU1792339A3 |

| МНОГОСЛОЙНАЯ КОЖА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2225905C2 |

..- i . ,, ..

t ..,.

,- . Ч . . I - - « . .4.

Авторы

Даты

1981-07-30—Публикация

1979-10-26—Подача