54) ГОРИЗОНТАЛЬНЫЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Прямоточно-центробежный вихревой сепаратор для разделения газожидкостных потоков | 2021 |

|

RU2760671C1 |

| Установка сепарационной очистки при напорной транспортировке газообразных продуктов по трубопроводам | 2021 |

|

RU2777157C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| Центробежный сепаратор | 1979 |

|

SU837370A1 |

| Пленочный сепаратор | 1985 |

|

SU1273144A1 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОЙ ОСУШКИ ГАЗА | 2007 |

|

RU2407582C2 |

I

Изобретение относится к устройствам для отделения жидкой фазы из потока газа в промышленных тепло- и массообменных аппаратах и может найти широкое применение в различных отраслях народного хозяйства.

Известен сепаратор для отделения жидкости от газового потока, включаюш,ий параллельно установленные наклонные пластины, на выходных концах которых установлены карманы для сбора и отвода уловленной жидкости 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является горизонтальный сепаратор для двухфазных потоков, включающий параллельные наклонные пластины, образующие сепарационные каналы 2.

В таких сепараторах предельная критическая скорость набегания газового потока обусловлена прекращением капельного отвода отсепарированной жидкости с нижних кромок пластин, возникающей при этом инверсией фаз (началом движения пленки отсепарированной влаги по внешней стороне пластин вверх по направлению газового потока) и началом вторичного уноса влаги.

т. е. срывом пленки отсепарированной влаги с верхних пластин.

В таких условиях прекращается накопление отсепарированной влаги на нижних кромках пластин в виде крупных капель, способных к отрыву с кромок, преодолению кинетической энергии набегающего газового потока и возвращению в слой жидкой фазы в рабочих камерах аппаратов. Эти особенности горизонтальных жалюзийных сепараторов не позволяют достичь высоких удельных нагрузок по газу, что ведет к увели10чению габаритов, усложнению конструкции и технического обслуживания сепарационных камер технологического и газоочистного оборудования.

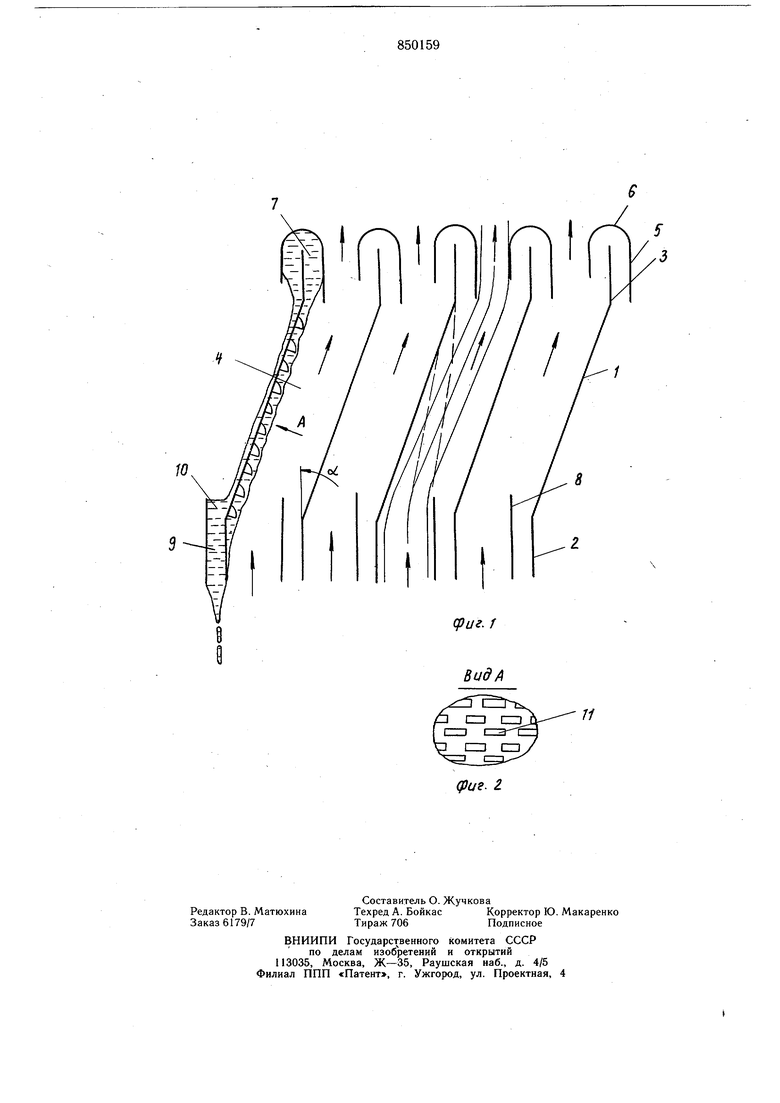

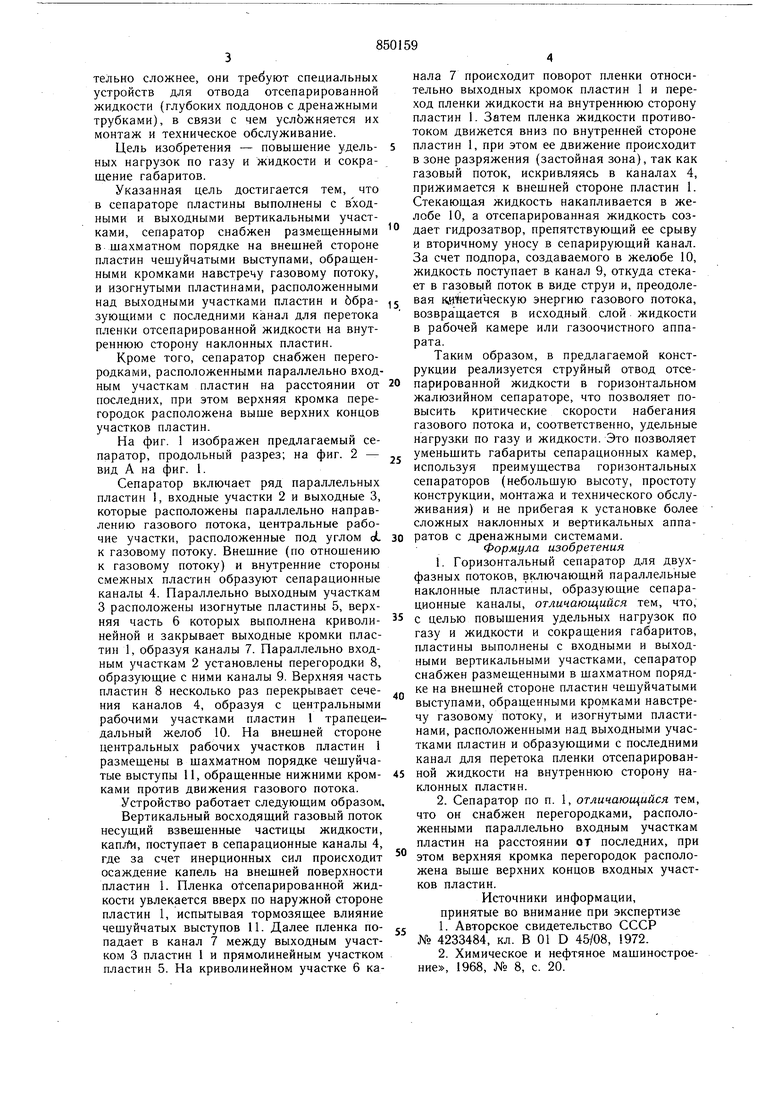

В наклонных и вертикальных жалюзий15 ных сепараторах осуществляют пленочный отвод отсепарированной влаги в поддоны с дренажами, а вторичный унос жидкости наступает при более высоких критических скоростях набегания, чем в горизонтальных что позволяет в 1,5 - 2 раза увеличить удель20ные нагрузки по газу и жидкости. Однако высота таких сепараторов больше, чем горизонтальных. Компоновка сепараторов в сепарационных камерах аппаратов значительно сложнее, они требуют специальных устройств для отвода отсепарированной жидкости (глубоких поддонов с дренажными трубками), в связи с чем усложняется их монтаж и техническое обслуживание. Цель изобретения - повышение удельных нагрузок по газу и жидкости и сокращение габаритов. Указанная цель достигается тем, что в сепараторе пластины выполнены с входными и выходными вертикальными участками, сепаратор снабжен размещенными в шахматном порядке на внещней стороне пластин чещуйчатыми выступами, обращенными кромками навстречу газовому потоку, и изогнутыми пластинами, расположенными над выходными участками пластин и 5бразующими с последними канал для перетока пленки отсепарированной жидкости на внутреннюю сторону наклонных пластин. Кроме того, сепаратор снабжен перегородками, расположенными параллельно входным участкам пластин на расстоянии от последних, при этом верхняя кромка перегородок расположена выше верхних концов участков пластин. На фиг. 1 изображен предлагаемый сепаратор, продольный разрез; на фиг. 2 - вид А на фиг. 1. Сепаратор включает ряд параллельных пластин I, входные участки 2 и выходные 3, которые расположены параллельно направлению газового потока, центральные рабочие участки, расположенные под углом oL к газовому потоку. Внешние (по отношению к газовому потоку) и внутренние стороны смежных пластин образуют сепарационные каналы 4. Параллельно выходным участкам 3 расположены изогнутые пластины 5, верхняя часть 6 которых выполнена криволинейной и закрывает выходные кромки пластин 1, образуя каналы 7. Параллельно входным участкам 2 установлены перегородки 8, образующие с ними каналы 9. Верхняя часть пластин 8 несколько раз перекрывает сечения каналов 4, образуя с центральными рабочими участками пластин 1 трапецеидальный желоб 10. На внешней стороне центральных рабочих участков пластин 1 размещены в шахматном порядке чешуйчатые выступы И, обращенные НИЖНИМИ кромками против движения газового потока. Устройство работает следующим образом. Вертикальный восходящий газовый поток несущий взвешенные частицы жидкости, капл, поступает в сепарационные каналы 4, где за счет инерционных сил происходит осаждение капель на внешней поверхности пластин 1. Пленка отсепарированной жидкости увлекается вверх по наружной стороне пластин 1, испытывая тормозящее влияние чешуйчатых выступов 11. Далее пленка попадает в канал 7 между выходным участком 3 пластин 1 и прямолинейным участком пластин 5. На криволинейном участке 6 канала 7 происходит поворот пленки относительно выходных кромок пластин 1 и переход пленки жидкости на внутреннюю сторону пластин 1. Затем пленка жидкости противотоком движется вниз по внутренней стороне пластин 1, при этом ее движение происходит в зоне разряжения (застойная зона), так как газовый поток, искривляясь в каналах 4, прижимается к внешней стороне пластин 1. Стекающая жидкость накапливается в желобе 10, а отсепарированная жидкость создает гидрозатвор, препятствующий ее срыву и вторичному уносу в сепарирующий канал. За счет подпора, создаваемого в желобе 10, жидкость поступает в канал 9, откуда стекает в газовьгй поток в виде струи и, преодолевая кй 1етическую энергию газового потока, возвращается в исходный слой жидкости в рабочей камере или газоочистного аппарата. Таким образом, в предлагаемой конструкции реализуется струйный отвод отсепарированной жидкости в горизонтальном жалюзийном сепараторе, что позволяет повысить критические скорости набегания газового потока и, соответственно, удельные нагрузки по газу и жидкости. Это позволяет уменьщить габариты сепарационных камер, используя преимущества горизонтальных сепараторов (небольщую высоту, простоту конструкции, монтажа и технического обслуживания) и не прибегая к установке более сложных наклонных и вертикальных аппаратов с дренажными системами. Формула изобретения I. Горизонтальный сепаратор для двухфазных потоков, включающий параллельные наклонные пластины, образующие сепарационные каналы, отличающийся тем, что, с целью повышения удельных нагрузок по газу и жидкости и сокращения габаритов, пластины выполнены с входны.ми и выходными вертикальными участками, сепаратор снабжен размещенными в шахматном порядке на внещней стороне пластин чешуйчатыми выступами, обращенными кромками навстречу газовому потоку, и изогнутыми пластинами, расположенными над выходными участками пластин и образующими с последними канал для перетока пленки отсепарированной жидкости на внутреннюю сторону наклонных пластин. 2. Сепаратор по п. 1, отличающийся тем, что он снабжен перегородками, расположенными параллельно входным участкам пластин на расстоянии от последних, при этом верхняя кромка перегородок расположена выще верхних концов входных участков пластин. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 4233484, кл. В 01 D 45/08, 1972. 2.Химическое и нефтяное машиностроение, 1968, № 8, с. 20.

Авторы

Даты

1981-07-30—Публикация

1979-10-26—Подача