Изобретение относится к м гии, в частности к изысканию нов, работающих в условиях и ного абразивного износа. Известен чугун 13 , следу состава, вес,%; 2,5-3,2 Углерод До 0,8 Кремний 2-4 Марганец 12-18 0,5-1,5 Молибден 0,1-0,5 До 0,1 До 0,1 Фосфор ЖелезоОстальное Недостаток указанного чу чается в том, что он содержи стоящий компонент-молибден, наиболее близким к предл по т4 нической сущности и д мому эффекту является дукнцего состава, вес.%: 2,7-3,5 Углерод 0,4-1,4 Кремний 0,4-1,4 Map ганец 18,5-23.,0 0,2-2,0 0,01-0,1 Цирконий Остальное Железо Недостаток . указанного чугуна закючается в низкой прокаливаемости износостойкости отливок толщиной свыше 100 мм. Цель изобретения - повышение прокаливаемости и износостойкости после закалки отливок толщиной свыше 100 мм. Поставленная цель достигается тем, что предлагаемой чугун, содержащий углерод, хром, марганец, кремний, цирконий, дополнительно содержит бор при следующем соотношении компонентов, вес.%: Углерод2,4-3,5 Кремний0,4-1,4 Марганец3,2-5,0 Хром16,0-24,0 Цирконий0,05-0,1 Бор0,05-0,2 ЗЧелезоОстальное Из предлагаемого чугуна можно закаливать на воздухе плиты размерами 350x400x1400 мм, при этом чугун имеет высокую твердость и износостойкость. Пример. Чугун выплавляют в индукционной печи ИСТ-0,16. Прокаливаемость определяют методом теплового моделирования, а износостойкость методом чашечного шлифования.

Коэффициент относительной износостойкости, определяют по формуле

.V .эт.Иобр.

.. Ьт

fc-де Ь эт , йС, JT. обр Л эт Кобр.соответственно потери п объеме, массе и удельный вес эталона и испытуемого образца.

В качестве эталона используют нормализованную сталь 20, для которой К, принят равным 1.

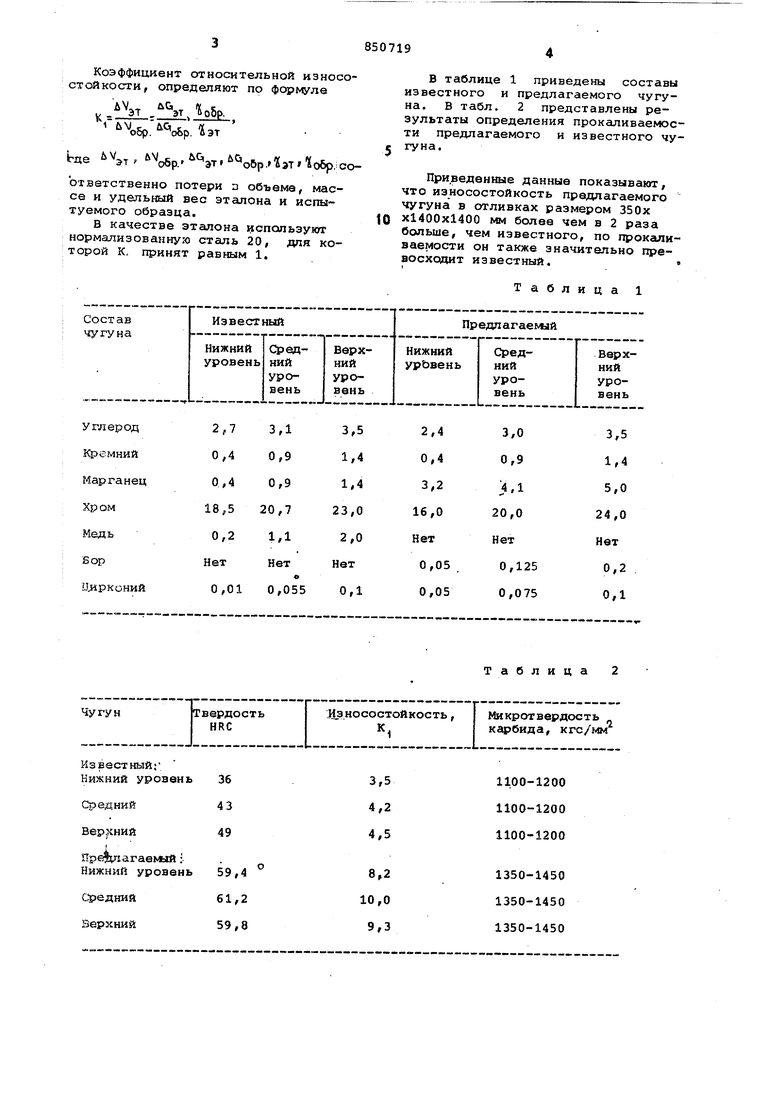

В таблице 1 приведены составы известного и предлагаемого чугуна. В табл. 2 представлены результаты определения прокаливаемости предлагаемого н известного чу5 гуна.

При,веденные данные показывают, что износостойкость предлагаемого чугуна в отливках размером 350х o х1400х1400 мм более чем в 2 раза больше, чем известного, по прокаливаемости он также значительно превосходит известный.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Чугун | 1980 |

|

SU960297A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Износостойкий чугун для отливок | 1986 |

|

SU1357455A1 |

| Чугун | 2017 |

|

RU2643774C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

Известный;

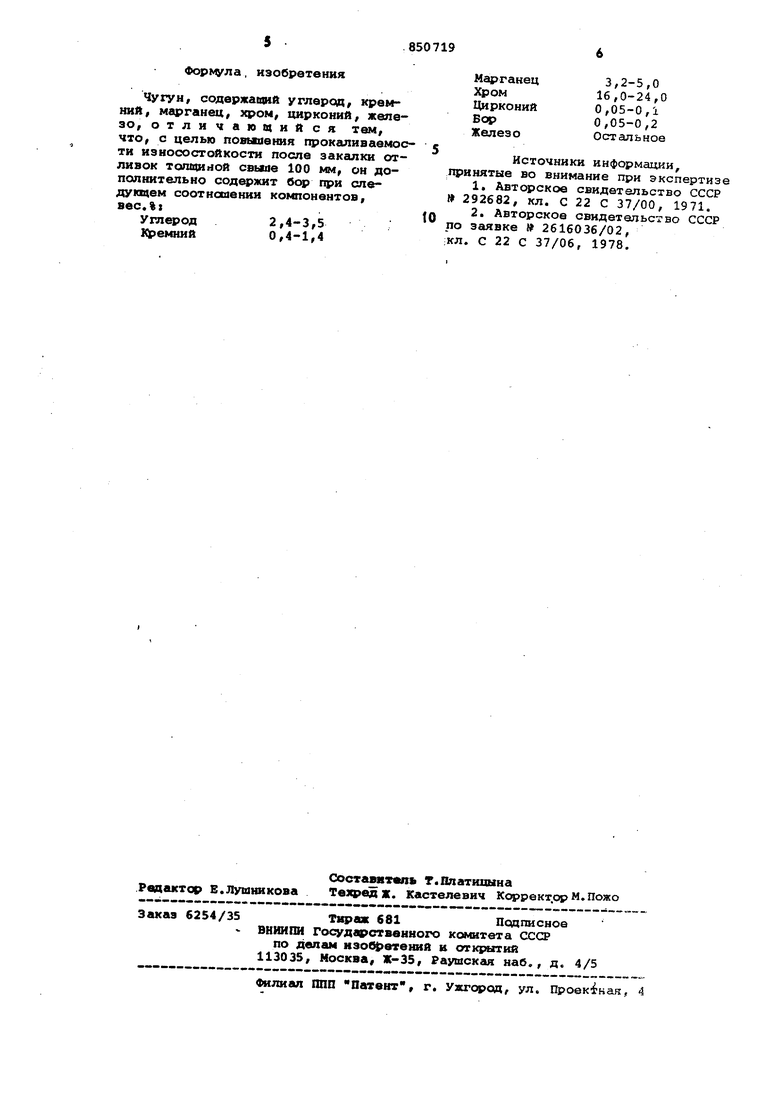

Таблица 585071 , изобретения Чугун, содержащий углерод, кремНИИ, марганец, хром, цирконий, жеяезо, отличающийся тем. что, с целью повьшения прокаливаемое-с ти износостойкости после закалки отливок толщиной свыле 100 мм, он дополнительно содержит бор при еледукцем соотношении компонентов, вес.%: .10 Углерод 2,4-3,5 К ремиий 0,4-1,4 96 Марганец 3,2-5,0 Хром16,0-24,0 Цирконий 0,05-0,1 Бор 0,05-0,2 Железо Остальное Источники информации, принятые во внимание при экспертизе Авторское свидетельство СССР 292682, кл. С 22 С 37/00, 1971. Авторское свидетельство СССР по заявке № 2616036/02, кл. С 22 с 37/06, 1978.

Авторы

Даты

1981-07-30—Публикация

1978-09-29—Подача