Изобретение относится к металлургии, в частности к изысканию износостойких чугунов для отливок, работа- ющих в условиях абразивного износа, например литых шаров, ме,лющих тел и катков.

Цель изобретения - повьпаение про- каливаемости и стабильности твердост в отливках.

Предлагаемый износостойкий чугун содержит компоненты в следующем соотношении, мас.%:

Углерод2,5-3,5

Кремний0,8-2,4

Марганец0,3-1,5

Ванадий0,05-0,5

Титан ..0,05-1,23

. Фосфор0,06-0,75

Сера0,02-0,12

Бор0,01-0,12

Цирконий0,05-0,23

Алюминий0,04-0,09

Медь0,02-0,05

Карбонитриды хрома и/или молибдена Q,06-0,18 ЖелезоОстальное

Чугун может содержать в качестве примеси до 0,2 мас.% никеля.

Дополнительное введение циркония в количестве 0,05-0,23 мас.% измельчают структуру чугуна в отливках, повышает прокаливаемость при воздушной закалке, трещиностойкость и стабильность структуры в отливках и после их термообработки, что обеспечивае повьшение стабильности твердости, износостойкости и эксплуатационных свойств. При концентрации циркония до 0,05 мас.% стабильность структуры и твердости в литых шарах недостаточная, а при концентрации циркония более 0,23 мас.% снижается трещиностой- кость и удароустойчивость,

Алюминий в количестве 0,04 - 0,09 мас.% оказывает раскисляющее и стабилизирующее влияние, способствуя уменьшению содержания неметаллических включений и повьшению стабильности твердости и износостойкости. При концентрации алюминия до 0,04 мас.%. раскисляющее и стабилизирующее влияние недостаточное, а при увеличении концентрации алюминия более 0,09 мас.% снижается твердость отливок и из про- калиЕаемость.

Медь при содержании 0,02 - 0,05 мас,% повьшает твердость и износостойкость, их стабильность в про-

5

0

5

0

цессе эксплуатации. При увеличении концентрации меди более 0,05 мас.% начинает проявляться графитизирующий - эффект, а. при концентрации до

0,02 мас.% снижается твердость и износостойкость отливок.

Карбонитриды хрома и/или молибдена микролегируют металлическую основу, упрочняют матрицу, повышают твердость ее, прокаливаемость и их стабильность. Нижний предел их концентрации принят от содержания (0,06 мас.%), при котором отмечается заметное повышение прокаливаемости отливок шаров диаметром 90-120 мм, а верхний ограничен концентрацией (0,18 мас.%), выше которой снижается стабильность твердости и треищностойкости.

Содержания углерода, марганца и кремния приняты из опыта производства износостойких отливок шаров повышенной твердостью и износостойкостью.

Микролегирующие добавки (ванадий 0,05-0,5 мас.%, бор 0,01-0,12 мас.% и титан 0,05-1,23 мас.%) обеспечивают повышение твердости и прокаливае- мости износостойких отливок. Нижние их пределы обусловлешэ низкой стабильностью прокаливаемости износостойких отливок при меньших концентрациях, а при более высоких концентрациях снижаются характеристики уда- роустойчивости, трещиностойкости и 5 стрелы прогиба.

Фосфор (0,06-0,75 мас.%) и сера (0,01-0,12 мас.%) оказывают отбеливающее влияние, увеличивая твердость отливок и характеристики износостойкости и твердости. При увеличении концентрации фосфора более 0,75 мас.% и серы более 0,12 мас.% снижаются характеристики тpeш нocтoйкocти и удароустойчивости, увеличивается неоднородность структуры и твердости чугуна в отливках.

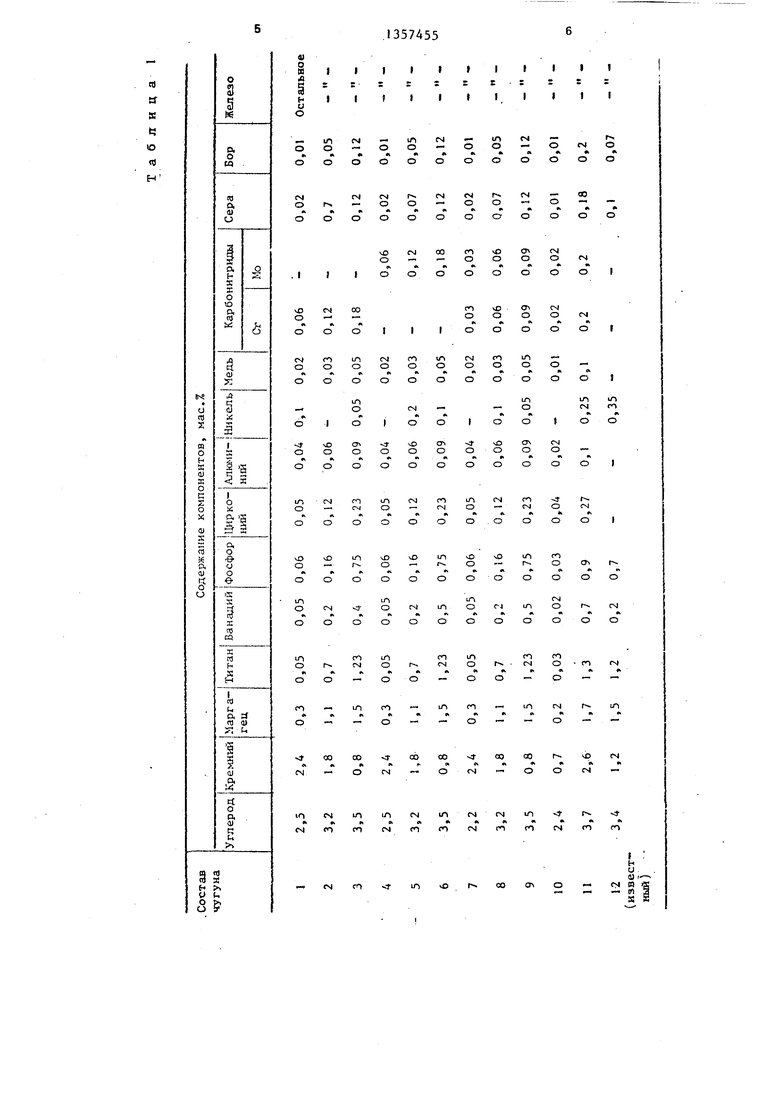

П.р и м е р. Проведены плавки чугунов известного и предлагаемого составов с использованием предельных и литейных чугунов, металлолома, ферросплавов и лигатур, плавляемого чугуна Феррованадий,, феррофосфор, азотиро- g ванные феррохром и ферромолибден вводят в плавильную печь, а ферротитан, комплексные лигатуры СДР-30, СЦР.-50 и модифицирующие добавки присаживают в ковш перед заливкой расплава из

0

5

0

Температура вы- не менее 1400 С.

печи. Из микр-олегированного чугуна отливают технологические пробы, образцы и-отливки мелющих тел и шаров. Температура заливки -литейных форм 1340-1370 С,

В табл, 1 приведены химические составы износостойких чугунов ряда плавок. Содержание ингр едиентов в чугу- нах определяют по стандартным методикам количественного дифференцированного химического анализа.

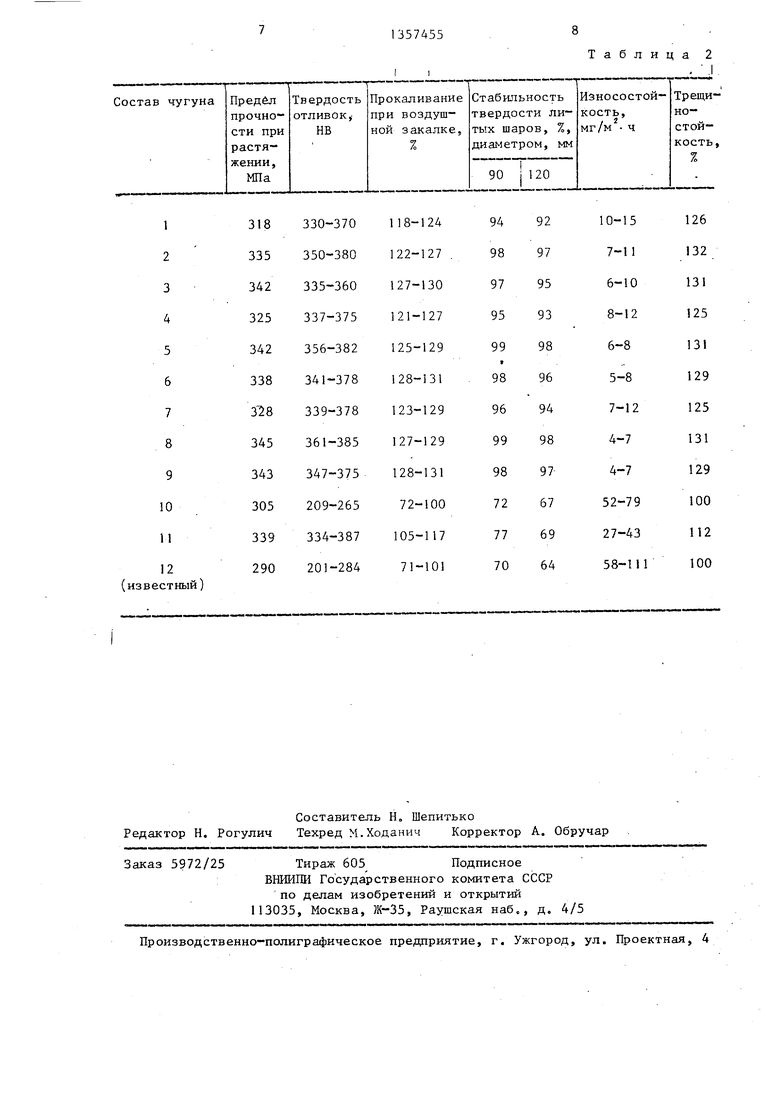

В табл, 2 приведены механические и технологические свойства износостойких чугунов опытных плавок. Стабильность твердости в отливках шаров диаметром 90 и 120 мм проводят после их нормализации с температуры 860 - 880 С, При испытании на трещиностой- кость и прокаливаемость в качестве эталона используют серый чугун марки

СЧ25, Износостойкость и твердость чугунов определяют по ГОСТу, В качестве абразивного материала при испытании на износ используют электроко рунд зернистостью № 16-П относительным содержанием влаги 0,12-0,14%,

Как видно из табл. 2, предлагае- мьй износостойкий чугун обладает более высокими значениями прокаливае-

мости и износостойкости и более стабильной твердостью, чем известный.

Формула изобретения

Износостойкий чугун для отливок, содержащий углерод, кремний, марганец, ванадий, титан, фосфор, серу, - бор и железо, отличаю щий - с я тем, что, с целью повышения Ьрокаливаемости и стабильности тверости в отливках, он дополнительно содержит цирконий, алюминий, медь, . карбонитриды хрома и/или молибдена при следующем соотношении компонентов, мас.%:

25

Составитель Н. Шепитько Редактор Н. Рогулич Техред М.Ходанич Корректор А. Обручар

5972/25

Тираж 605 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2 , .1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1686023A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

Изобретение относится к металлургии, в частности к изысканию износостойких чугунов для отливок, работающих в условиях абразивного износа, например литьпс шаров, мелющих тел и катков. Цель изобретения - повьппение прокаливаемости и стабильности твердости в отливках. Предложенньй чугун содержит, мас.%: углерод 2,5-3,5; кремний 0,8-2,4; марганец 0,3-1,5; ванадий 0,05-0,5; титан 0,05-1,23; фосфор 0,06-0,75; сера 0,02-0,12; бор 0,0.1-0,12; цирконий 0,05-0,23; алюминий 0,04-0,09; медь 0,02-0,05; карбонитриды хрома и/или молибдена 0,06-0,18; железо - остальное. Про- каливаемость предложенного чугуна при воздушной закалке составляет 121- 131% в сравнении с СЧ-25. 2 табл. S. (Л СА СП 4 СП СП

| Серый чугун | 1980 |

|

SU872590A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1979 |

|

SU834204A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1986-05-06—Подача