Изобретение относится к металлургии и может быть использовано для изготовления отливок, работающих в условиях абразивного износа, сопровождаемого ударными нагрузками, например, для мелющих шаров, применяемых в цементной, горнообогатительной и других отраслях промышленности.

Известен чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, бор, медь, алюминий, молибден, кальций, редкоземельные металлы, элементы из группы сурьмы и теллура, а также железо, при следующем соотношении компонентов, мас.%:

Углерод 2,6-3,5

Кремний 1,2-1,8

Марганец 0,3-0,8

Хром 0,2-0,5

Титан 0,1-0,4

Ванадий 0,1-0,25

Бор 0,001-0,02

Медь 0,1-1,1

Алюминий 0,1-0,2

Молибден 0,1-0,9

Кальций 0,02-0,08

РЗМ 0,002-0,03

Сурьма и теллур 0,01-0,07

Железо Остальное

(см. а.с. СССР №1068530, С 22 С 37/10).

Однако указанный чугун имеет низкую ударостойкость и износостойкость из-за высокого содержания кремния, а также наличия алюминия и редкоземельных металлов, загрязняющих чугун неметаллическими включениями с высокой плотностью, которые трудно удаляются из расплава.

Известен также чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, бор, медь, алюминий, никель, барий, азот и железо, при следующем соотношении компонентов, мас.%:

Углерод 2,5-3,5

Кремний 1,5-2,5

Марганец 0,8-4,4

Хром 5,0-10,0

Титан 0,05-0,15

Ванадий 0,2-0,6

Бор 0,005-0,05

Алюминий 0,05-0,15

Никель 0,4-2,2

Барий 0,02-0,12

Азот 0,02-0,12

Железо Остальное

(см. а.с. СССР №1744141, С 22 С 37/10).

Известный чугун, имея достаточную ударостойкость, не обладает необходимой износостойкостью вследствие высокого содержания кремния и марганца.

Наиболее близким аналогом к заявляемому чугуну является износостойкий чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, бор, алюминий, ниобий и железо, при следующем соотношении компонентов, мас.%:

Углерод 2,6-3,5

Кремний 1,2-1,8

Марганец 0,3-0,7

Хром 0,2-0,5

Титан 0,1-0,3

Ванадий 0,1-0,2

Бор 0,002-0,01

Алюминий 0,1-0,2

Ниобий 0,08-0,70

Железо Остальное

(см. а.с. СССР №1151585, С 22 С 37/10).

Недостатком известного чугуна является низкая ударостойкость и износостойкость из-за того, что в его составе содержится алюминий, образующий остроугольные включения корунда и шпинелей, а также ниобий, образующий интерметаллические соединения, располагающиеся по границам зерна. Кроме того, снижает износостойкость чугуна повышенное содержание кремния, уменьшающего склонность чугуна к переохлаждению.

Технической задачей, на решение которой направлено изобретение, является одновременное повышение износостойкости и ударостойкости чугуна.

Поставленная задача решается тем, что известный чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, бор и железо, согласно изобретения содержит указанные компоненты при следующем соотношении, мас.%:

Углерод 2,6-3,3

Кремний 0,38-0,43

Марганец 0,38-0,43

Хром 0,7-1,1

Титан 0,2-0,4

Ванадий 0,4-0,7

Бор 0,007-0,012

Железо Остальное,

при этом должно соблюдаться соотношение  .

.

Заявляемое количественное соотношение компонентов и отношение суммы содержания хрома, титана и ванадия к содержанию углерода в чугуне в заявляемых пределах обеспечивают высокую износостойкость и ударостойкость за счет получения оптимального количества эвтектики в виде инвертированного ледебурита и достижения эффекта его армирования образующимися специальными карбидами.

При отношении суммы указанных компонентов ниже 0,5 износостойкость и ударостойкость снижаются, так как не достигается качественное изменение строения ледебурита, а количество его в чугуне при этом значительно увеличивается, что приводит к хрупкости чугуна. Превышение указанного отношения свыше 0,67 вызывает чрезмерное упрочнение и потерю пластичности ледебуритом, в результате чего ударостойкость чугуна значительно снижается. Кроме того, количество эвтектики в структуре чугуна уменьшается, что приводит к понижению его износостойкости.

Известно применение хрома в качестве легирующей добавки для повышения микротвердости карбидной фазы без изменения строения хрупкой ледебуритной эвтектики [см., например, Гарбер М.Е. Отливки из белых износостойких чугунов. - М.: Машиностроение, 1972, с.16].

Известно также использование добавок титана и ванадия для дисперсионного упрочнения карбидной фазы и металлической матрицы за счет образования мелких включений специальных карбидов с высокой твердостью [см., например, Поддубный А.Н., Романов Л.М. Износостойкие отливки из белых чугунов для металлургии и машиностроения. - Брянск: Придесенье, 1999, с.24-27].

Известно применение бора в качестве модифицирующей добавки, уменьшающей скорость роста дендритов аустенита и повышающей пластичность и трещиноустойчивость отливок [см., например, а.с. СССР №1611974, С 22 С 37/10].

В заявляемом составе чугуна добавки хрома, титана, ванадия и бора также предназначены для создания вышеуказанных известных технических свойств. Однако наряду с известными техническими свойствами легирование хромом совместно с добавками титана, ванадия и бора в заявляемых соотношениях обеспечивает создание нового технического результата, заключающегося в изменении строения эвтектики в микроструктуре чугуна. Присутствующие в карбидной фазе легирующие элементы обеспечивают инвертирование ее строения при сохранении исходной морфологии, способствуя превращению классического ледебурита в виде хрупкого разветвленного каркаса в эвтектику тонкого строения с высокой степенью дисперсности цементита и эвтектоида, располагающуюся в виде измельченных полей.

Наличие в структуре чугуна эвтектики указанного строения препятствует развитию избирательного износа металлической матрицы и способствует локализации появляющихся в карбидной фазе трещин на границе контакта с эвтектоидом, предотвращая их дальнейшее развитие, что обеспечивает одновременное повышение износостойкости и ударостойкости чугуна.

На основании вышеизложенного можно сделать вывод, что для специалиста заявляемый состав чугуна не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности “изобретательский уровень”.

Углерод является основным регулятором карбидов в сплаве. При содержании углерода менее 2,6% снижается износостойкость чугуна в связи с уменьшением количества твердой карбидной фазы. При содержании углерода более 3,3% происходит охрупчивание структуры в связи с выделением значительного количества карбидной фазы и появлением грубых заэвтектических карбидов, что приводит к резкому снижению пластичности, сопротивления износу и ударным нагрузкам.

Кремний является необходимой технологической добавкой, обеспечивающей при выплавке чугуна требуемую жидкотекучесть металла. Содержание кремния менее 0,38% не обеспечивает подвижность расплава и формозаполняемость при литье чугуна. Увеличение содержания кремния более 0,43% снижает прокаливаемость и отбеливаемость чугуна, а следовательно, его твердость и износостойкость.

Марганец также является технологической добавкой, так как раскисляет сплав, способствует увеличению прокаливаемости, позволяет получить структуру необходимой стабильности. Содержание марганца менее 0,38% не обеспечивает необходимого раскисления металла, а увеличение его содержания более 0,43% приводит к росту скорости кристаллизации цементитной фазы из эвтектической жидкости с образованием сплошных цементитных полей, а также повышает склонность чугуна к транскристаллизации, что снижает износо- и ударостойкость чугуна.

В заявляемом чугуне оптимальное содержание хрома составляет 0,7-1,1%. Это позволяет при сохранении исходной морфологии карбидной фазы значительно увеличить ее микротвердость, а следовательно, и износостойкость сплава в целом.

При содержании хрома менее 0,7% степень легированностн карбидов невелика, а их микротвердость не достигает требуемого уровня, поэтому прирост износостойкости чугуна незначителен. При увеличении содержания хрома свыше 1,1% его растворимость в карбидной фазе возрастает, что приводит к охрупчиванию карбидов и их выкрашиванию при внешних статических и динамических нагрузках на чугунную отливку. В результате происходит резкое снижение износо- и ударостойкости чугуна.

Совместное присутствие титана, ванадия и бора в заявляемых количествах позволяет эффективно управлять процессами кристаллизации чугуна. Титан - сильный карбидообразующий элемент, микролегирующий и модифицирующий чугун. Карбиды (карбонитриды) титана, образующиеся в жидком чугуне, отличаются высокой дисперсностью и твердостью. Они, с одной стороны, являются дополнительными центрами кристаллизации, способствуют значительному измельчению литой структуры сплава и равномерному распределению карбидной фазы в металлической матрице. С другой стороны, находясь в цементитной эвтектике и по границам дендритов бывшего аустенита, карбиды титана способствуют повышению микротвердости. Кроме того, титан выравнивает скорости кристаллизации цементита и аустенита, увеличивая количество последнего, что повышает вязкость чугуна. Совокупность всех указанных факторов обеспечивает значительный одновременный рост износо- и ударостойкости чугуна.

Содержание титана менее 0,2% не обеспечивает микролегирующий и модифицирующий эффект, а более 0,4% - приводит к образованию крупных нитридов и карбонитридов по границам зерен эвтектоида, а также к газонасыщению расплава, что снижает свойства чугуна, в том числе его трещиноустойчивость и износостойкость.

Ванадий аналогично титану обладает высоким сродством к углероду и образует с ним специальные дисперсные монокарбиды с высокой твердостью и износостойкостью. При этом ванадий отличается меньшей устойчивостью карбида и большей растворимостью в аустените и цементите, а следовательно, и преобладающим микролегирующим действием в чугуне. Ванадий способствует значительному переохлаждению расплава, приводя к росту доли эвтектоида и его твердости, уменьшая количество эвтектики, что позволяет повысить ударостойкость чугуна.

Содержание ванадия менее 0,4% не обеспечивает требуемого количества и микротвердости эвтектоида, что снижает уровень прочностных свойств отливок и ударостойкости, а при содержании ванадия более 0,7% доля эвтектоида значительно превосходит количество карбидной фазы, что приводит к резкому падению износостойкости чугуна.

Бор является поверхностно-активной и модифицирующей (ингибирующей) добавкой в чугун. Бор измельчает дендритную структуру сплава, способствует образованию дисперсных упрочняющих тугоплавких частиц гексаборидов, а также увеличивает прокаливаемость чугуна, микротвердость его структурных составляющих и общую твердость, обеспечивая высокую износостойкость отливок.

Содержание бора менее 0,007% не оказывает значительного модифицирующего воздействия, а более 0,012% - приводит к увеличению хрупкости чугуна за счет выделения большого количества боридов железа и общего огрубления структуры сплава.

Приготовление чугуна заявляемого химического состава осуществляют следующим образом.

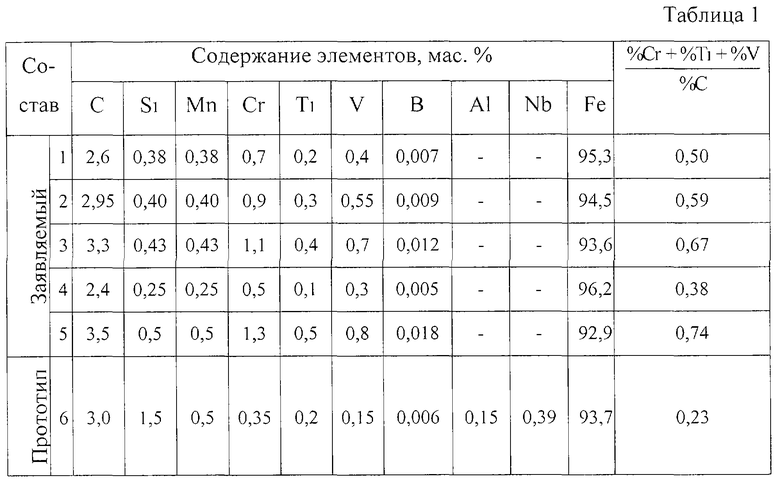

В индукционной тигельной печи емкостью 60 кг с основной футеровкой выплавляли опытные сплавы заявляемого чугуна (состав 1 - 5 табл.1) и чугуна по прототипу (состав №6). Плавку чугунов осуществляли по известной технологии, описанной в Справочнике по чугунному литью / Под ред. Н.Г.Гиршовича. - 3-е изд., перераб. и доп.- Л.: Машиностроение, 1978, с.211-215. Титан, ванадий и бор вводили в чугун в виде ферротитана ФТи 32, феррованадия ФВд 40, ферробора ФБ 20 в ковш во время выпуска металла. Составы чугуна проведенных плавок представлены в таблице 1.

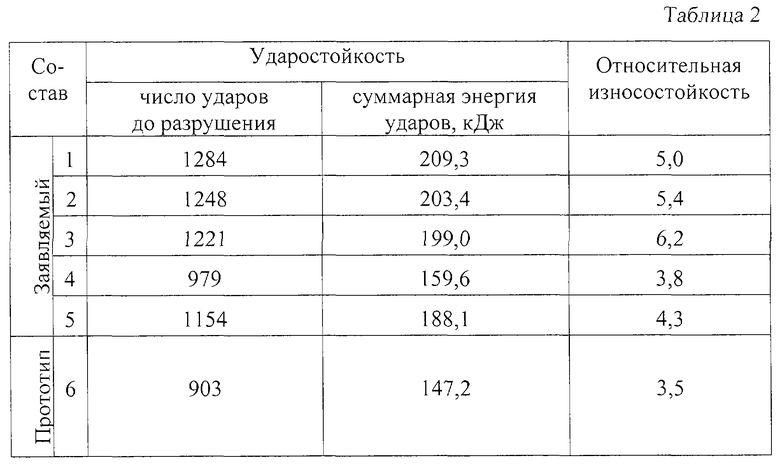

Из опытных составов отливали мелющие шары диаметром 60 мм для испытаний на ударостойкость, которые проводили на вериткальном бойковом копре с энергией единичного удара 163,0 Дж. Ударостойкость оценивали по числу ударов бойком до полного разрушения шара (и суммарной максимальной энергии ударов, воспринимаемой шаром).

Износостойкость определяли согласно ГОСТ 23208-79 с помощью установки, на которой при одинаковых условиях (постоянной скорости вращения вала и постоянной нагрузке) производили трение образцов из исследуемого и эталонного материалов об абразивные частицы. В качестве эталона использовалась сталь 45, в качестве абразива - электрокорунд зернистостью №16-П по ГОСТ 3647-80. Износостойкость исследуемых образцов оценивали путем сравнения их износа с износом эталонного образца. Износ определяли взвешиванием до и после испытания с погрешностью не более 0,00001 г и находили среднее арифметическое значение потери массы (не менее трех испытаний) эталонного (gэ) и исследуемых (gи) образцов. Относительную износостойкость (Ки) определяли по формуле

,

,

где gэ и gи - средние потери масс эталонного и исследуемого образцов, г:

ρэ и ρи - плотности эталонного и исследуемого материалов, г/см3;

Nэ и Nи - количество оборотов ролика для эталонного и исследуемого образцов.

В таблице 2 приведены свойства заявляемого состава чугуна и взятого за прототип.

Результаты испытаний показали, что заявляемый состав чугуна по сравнению с прототипом позволяет повысить ударостойкость в 1,3-1,4 раза, а износостойкость в 1,4-1,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2004 |

|

RU2272086C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1995 |

|

RU2087579C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2003 |

|

RU2234553C1 |

| Чугун | 1991 |

|

SU1765239A1 |

| Чугун для мелющих тел | 1984 |

|

SU1227708A1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| Чугун | 1988 |

|

SU1611971A1 |

| Чугун | 1988 |

|

SU1576591A1 |

| Чугун | 1982 |

|

SU1049557A1 |

Изобретение относится к металлургии, в частности, к чугунам. Может применяться для изготовления отливок, работающих в условиях абразивного износа, сопровождаемого ударными нагрузками. Предложен чугун, содержащий в мас.%: углерод 2,6-3,3; кремний 0,38-0,43; марганец 0,38-0,43; хром 0,7-1,1; титан 0,2-0,4; ванадий 0,4-0,7; бор 0,007-0,012; железо остальное, при этом должно соблюдаться соотношение (%Cr+%Ti+%V)/%C=0,50-0,67. Техническим результатом является повышение износостойкости и ударостойкости. 2 табл.

Чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, бор и железо, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

Углерод 2,6-3,3

Кремний 0,38-0,43

Марганец 0,38-0,43

Хром 0,7-1,1

Титан 0,2-0,4

Ванадий 0,4-0,7

Бор 0,007-0,012

Железо Остальное

при этом должно соблюдаться соотношение

.

.

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Износостойкий чугун | 1986 |

|

SU1425245A1 |

| ЧУГУН | 1992 |

|

RU2012670C1 |

| US 4891076, 02.01.1990 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2004-06-20—Публикация

2003-04-07—Подача