1

Изоб етение относится к цветной металлургии, в частности к разра.ijoTKe способа производства алюминиевой фольги, предназначенной для ksготовления деталей методом глубокой штамповки.

В ряде отраслей народного хозяйства требуется организация массового производства разнообразных деталей сложной конфигурации, изготавливаемлх из алюминиевой фольги методом глубокой штамповки, основными требованиями к такой фольге являются строгая регламентация механических свойств (6 9-10 кгс/мм, (Я 10-12%, lE,yj 8-9 мм) и способность к равномерной вытяжке при формировании деталей без ее обрывов и трещин.

Р вестен способ производства технической фольги, вклсачакщий горячую прокатку слитков до толщины 8 мм, холодную прокатку фольговой заготовки до толщины 0,6 мм, прокатку фольги до толщины о,1-0,15 мм с использованием в качестве технологической смазки фракции нефти с интервалом дистилляции 190-29р°С, окончательный отжиг фольги при 420i;20°C в течение 10 ч Cll.

Фольга, изготовленная по этому способу, характеризуется крайне низкими механическими свойствами и значительной их анизотропией, поэтому она не может быть использована для производства деталей методом глубокой штамповки (например, уровень свойств фольги толщиной 0/15 мм находится в пределах: а 6-7 кгс/мм ,

10 f 3-6%, 1Еад 3-5 мм).

Известен также способ термомеханической обработки алюминиевой ленты, полученной из бесслитковой заготовки , включающий холодную деформацию со степенью 40-80% и окончательный отжиг при 380-450С. При этом холодную прокатку осуществляют со степенью 90-95%, промежуточный отжиг проводят в течение 15-18 ч при скорости нагрева О,3-0,6 С/мин,

20 а окончательный отжиг - в течение 1-2 ч при скорости нагрева 0,6 l,2 С/мин, причем соотношение скоростей нагрева при промежуточном и

25 окончательном отжиге Ij 2-2,7 2.

Указанный способ применяется только для фольги, полученной из бесслитковой заготовки, поскольку при бесслитковой прокатке имеет место высокая скорость кристаллизации, приводящая к аномальной перестлценносткт: ердого раствора, и только приведеннцй вьше режим термомеханической обработки приводит к получению равновесной структуры и необходимо /5у уровню свойств. Использование этого способа при производстве фольги к:э слитка не обеспечивает достижения трбуемого уровня свойств. Длительные выдержки при высокой температуре (50600 С) и медленные скорости нагрева приводят к образованию структуры с большим средним размером зерна (более 150-200 мкм1 и к высокой раэнОзернисгостги, Металл с такой структурой характеризуется повышенной фёстонистостью и при штамповке рвется, а механические свойства наход:;ятся на уровне 6 ,0-6 , 5 крс//им } rf 17-18%, 1Е,о 6,0-6,5 мм,

Кроме того, известен способ прои водства алюминиевой фольги,- включающий горячую и холодную прокатку, промежуточный рекриста-гшизационный отжиг при температуре выше 450С, последуюдую холодную деформацию со степенью 40-80% и окончательный отжиг при 350-600с в течение 6-12 чСз

Однако данный способ не обеспечивает получения требуемых пластических свойств фольги f необходимых .цля и зготовления из нее деталей методом глубокой штамповки, а фактический уровень свойств кзготовлеЕ иой фольги следующий: fig, 6-7 кгс/мм ff 8-10%, 1Е, 5-7 мм. Кроме того, поверхность фольги, изготовленной зтим способом, настолько теряет ад-

С01: бционнугс активность, что даже нанесение спедиаль аых смазок не обес печивает безобрывную штамповку деталей. Причиной этого является несоответствие температурного интервала Дистилляции используемой технологической смазки с режимами окончательного отжига. Технологическая . смазка легко десорбируется с поверхности фольги г а образующаяся терГШческая окисная пленка практически полностью экранирует весьма слабое электрическое поле раннозёсных рашеток отоиженного алюминия.

Цель изобретения - повышение механических свойста фольги, их изотропности: и получение поверхности фольги С- равномерно распределенной .здсор бционной пленкой смазки, обеспечиваквдей безобрывную штамповку.

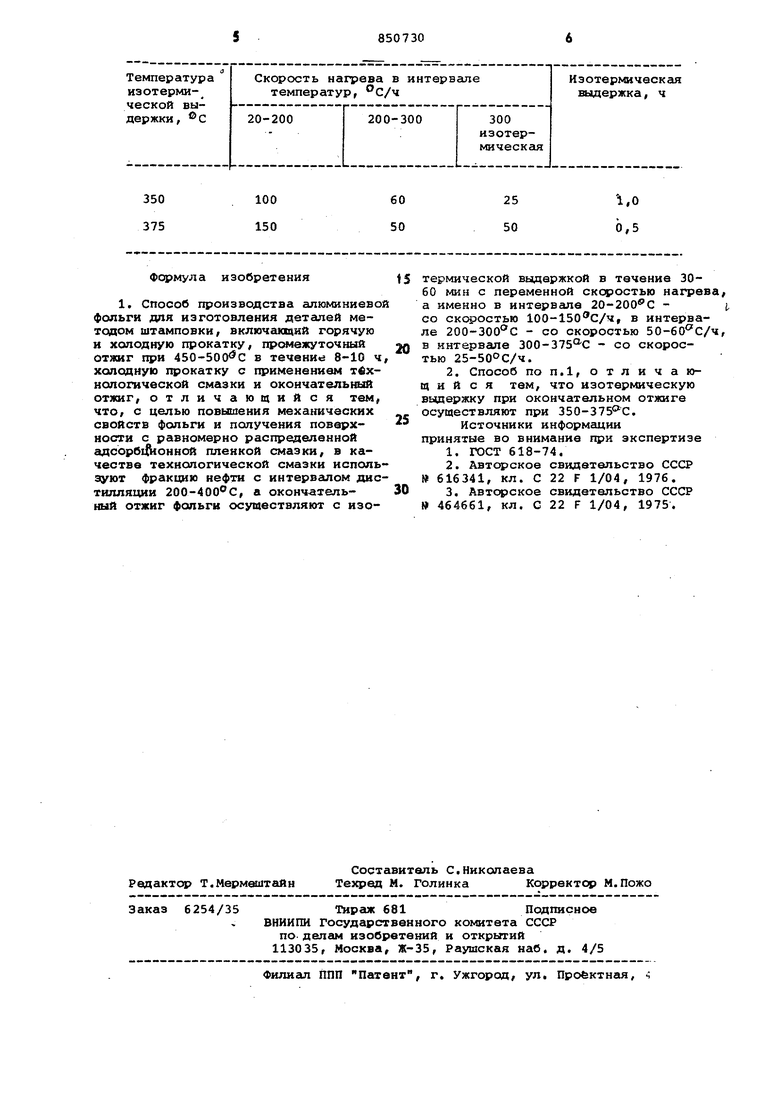

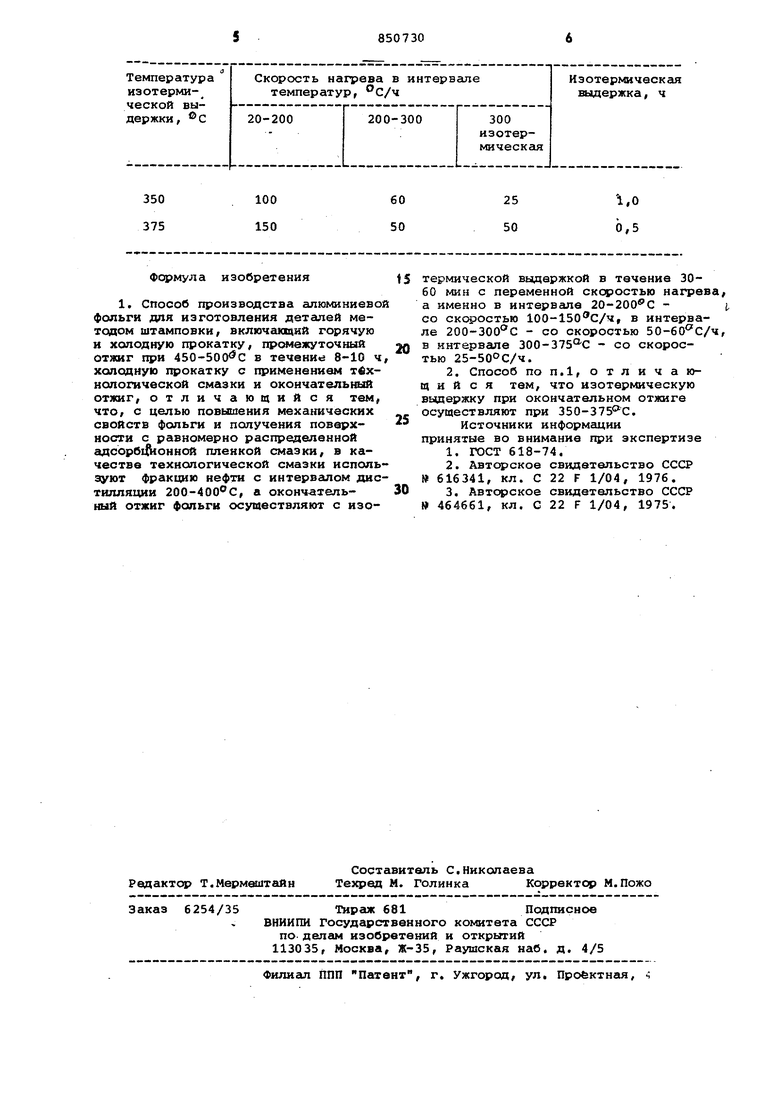

Поставленная цель достигается тем,что в способе, включающем горячую к холодную прокатку.опромежуточный отжиг при 450-500 С в течение 810 ч, холодную прокатку и окончательный отжиг, фольгу после промежуточного отжига прокатывают с применением в качестве технологической смазки фракции нефти с интервалом дистил, ляции 200-400 С, а окончательный от жиг фольги осуществляют с изотеомической вьадержкой в течение 30-60 мин с переменной скоростью нагрева, а именно в интервала 20-200°С - со скоростью 100-150 0/4, в интервале

200-300 С - со скоростью 50-60 С/Ч, в интервале 300-375°С - со скоростью 25--50 С/ч.

изотермическую выдержку при окончательном отжиге осуществляют при 350S 375СС.

Пример, Алюминиевые слитки размерами 165x1020x2200 мм нагревают до 550-580 С и прокатывают на стане . горячей прокатки до толщины 7,8 мм.

0 Далее следует холодная прокатка до толшлны 0,6 №4 и промежуточный отжиг при 480°С в течение 10 ч. Вторая холодная прокатка до толщины О,100,15 мм проводится с применением в

качестве технологической смазки фрак ции нефти с интервалом дистилляции

20Q-4000C, а окончательный отжиг осуществляется по режимам, приведенным в т аблице,

0 Фольга, полученная по описанной

выше технологии, характеризуется , следу1св1имк свойствами ,5 кгс/мм, d 11,5%, 1Еизо 9,1 мм.

Из этой фольги штампуют более

S 20 тыс. деталей сложной конфигурации, полностью соответствующих предъявляег-сдм требованиям, разрывы отсутствуют ,

4)Предлагаемый способ позволяет

получать фольгу со строго определенным уровнем механических свойств (б|9-10 кгс/мм -, СР 10-12%, 1E2D 8г-э t-лм) и с равномерно распределенной по поверхности адсорбционной пленкой смазки, что гарантирует высокое качество изделий, изготовляекых из фольги методом глубокой штамповки, в том числе изделий сложной конфигурации, например деталей теплообменников бытовых кондиционеров, форм дЛя упаковки разнообразных материалов .к т.д. Кроме того, пpeдлaгae «й способ позволяет организовать отечественное производство такой фольги,

5S толщиной ОД-0,15 мм, отказаться от закупок ее по импорту и получить за счет этого экономический эффект более 1 млн. р, Формула изобретения 1. Способ производства алюминиево фольги дпя изготовления деталей методом штамповки, включахщий горячую и холодную прокатку, промежуточный отжиг при 450-500 с в течение 8-10 ч холодную прокатку с применением тбхнологической смазки и окончательный отжиг, отличающийся тем что, с целью повышения механических свойств фольги и получения поверхности с равномерно распределенной адсорб1(ионной пленкой смазки, в качестве технологической смазки исполь зуют фракцию нефти с интервалом дис тилляции 200-400 С, а окончательный отжиг фольги осуществляют с изотермической выдержкой в течение 3060 мин с переменной скоростью нагрева, а именно в интервале 20-200 С -;, со скоростью ЮО-ХЗОС/ч, в интервале 200-300°С - со скоростью 50-60 0/4, в интервале ЗОО-ЗТБ С - со скоростью 25-500С/Ч. 2. Способ по п.1, отличающий с я тем, что изотермическую выдержку при окончательном отжиге осуществляют при 350-375 С. Источники информации принятые во внимание при экспертизе 1.ГОСТ 618-74. 2.Авторское свидетельство СССР 616341, кл. С 22 F 1/04, 1976. 3.Автс ское свидетельство СССР 464661, кл. С 22 F 1/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2001 |

|

RU2181388C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2468113C1 |

| Способ термомеханической обработки алюминиевой ленты | 1976 |

|

SU616341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

| Способ производства алюминиевой фольги | 1989 |

|

SU1704868A1 |

| ИСХОДНЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ФОЛЬГИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2556431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| Способ изготовления ленты и фольги из алюминия | 1981 |

|

SU952998A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

Авторы

Даты

1981-07-30—Публикация

1979-06-06—Подача