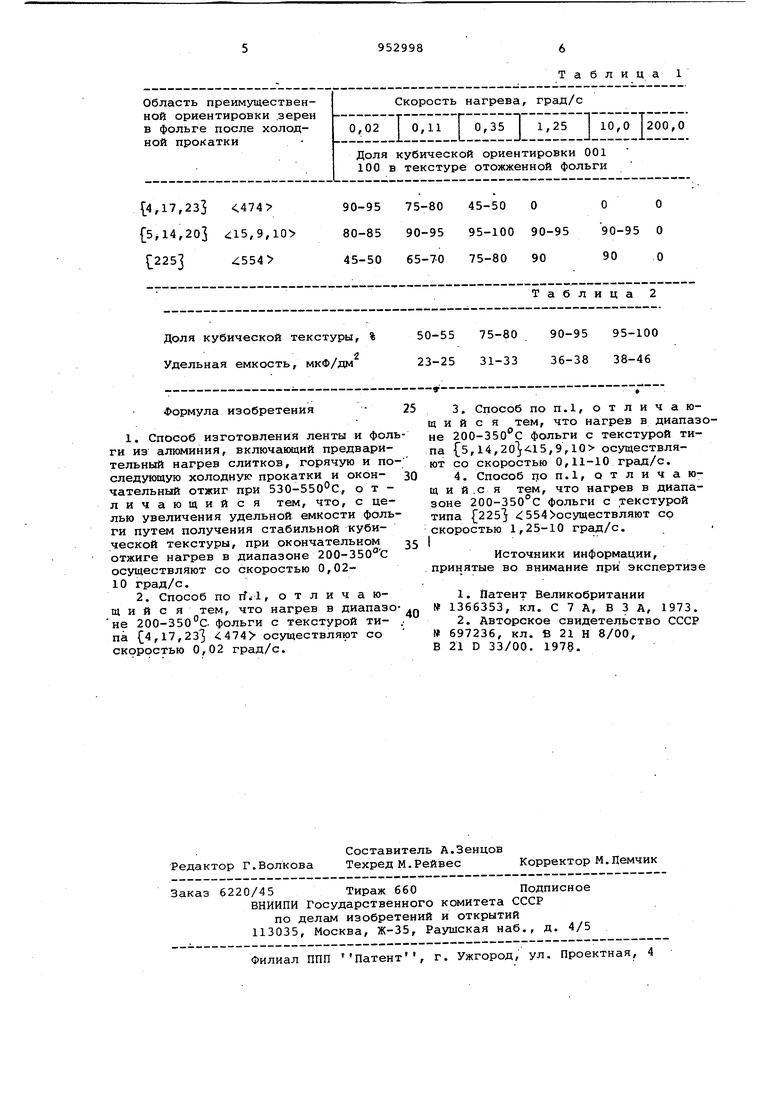

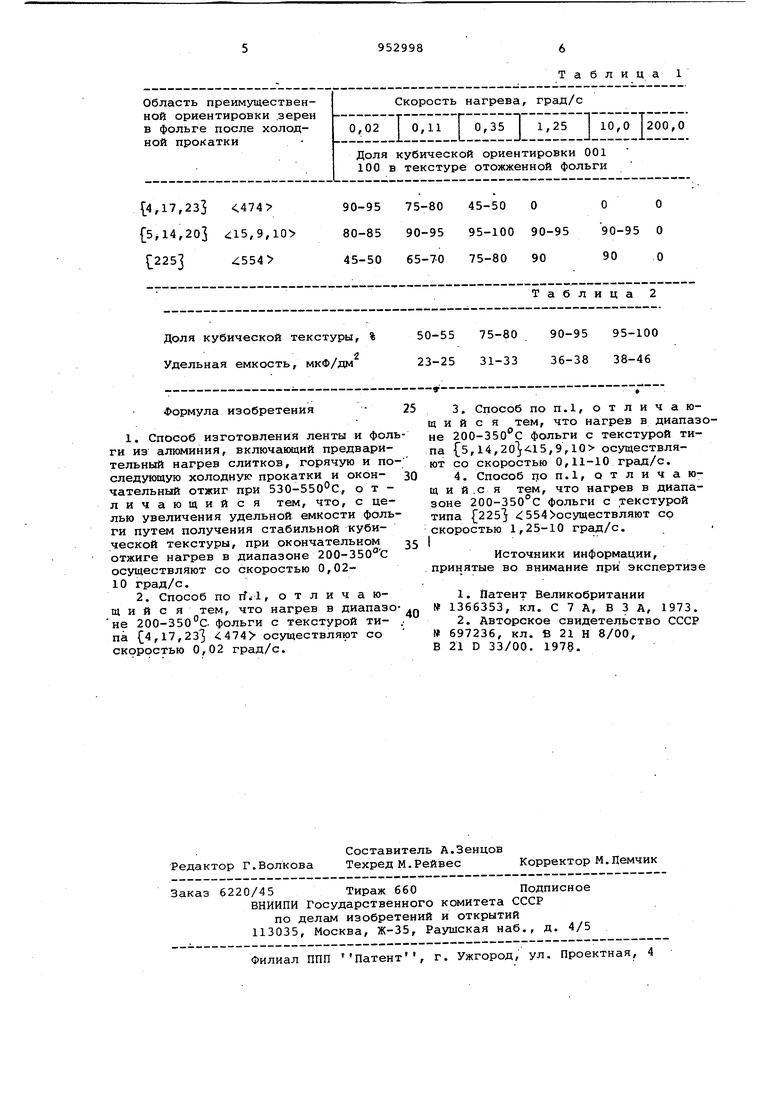

Изобретение относится к области 11роизводства лент и фольги с пред почтительной кубической текстурой из алюминия марки А99 и может быть использовано в радиоэлектронной про мышленности для изготовления конденсаторной фольги. Известен,способ производства фольги из электролитических конденсаторов, который включает выполнение технологических операций в следующей последовательности: предвари тельный нагрев .слитка; горячая прокатка; холодная прокатка с Е 1000%; промежуточный отжиг при температуре 180°С в течение 5-150 ч или при 350°С в течение 5 с - 3 мин; холодная прокатка с Е 5-35%; окончательный отжиг при 300-650 С в течение 2 ч с охлаждением на воздухе. Доля кубической текстуры в отоя{женной фольге, определяющая величину удельной емкости, полученной по данному способу, достигает 9095% 1 . Недостатком этого способа являет ся то, что в нем не регламентируются режимы горячей прокатки листа и скорости нагрева фольги при окончательном отжиге. Доля кубической тек туры фольги, обработанной этим способом, зависит от указанных факторов, при этом может изменяться в весьма широких пределах вплоть до полного ее исчезновения. Кроме того, введение в технологический процесс производства конденсаторной фольги дополнительной операции промежуточного отжига усложняет и удорожает процесс. Наиболее близким к предлагаемому по технической сущности и достигаемому положительнотлу результату является способ термомеханической . обработки конденсаторной фольги из алюминия, который включает следующие операции: предварительный нагрев до 560-580°С с .выдержкой в течение30-40 ч; горячую прокатку с Е 2060% в каждом проходе, в ходе которой скорость выхода проката из последней клети составляет 170250 м/мин; холодную прокатку;окончательный отжиг при 550°С в течение 6ч. В известном способе оговорены нужные режимы горячей прокатки листа, что является необходимым условием формирования высоких свойств фольги 2 . Недостаток известного способа за ключается в том, что скорость нагре ва фольги в процессе окончательного отжига не регламентирована. Этот не достаток существенен, поскольку ско рость нагрева при отжиге, в условия принятых маршрутов прокатки, оказыв ет решающее воздействие на долю куб .ческой текстуры в фольге. Диапазон оптимальных скоростей нагрева при отжиге определяется текстурой холод нокатаной фольги, вот почему определение конкретных диапазонов скоростей нагрева необходимо для получения максимальной доли кубической текстуры. Целью изобретения является увеличение удельной емкости фольги путем стабильного получения кубической текстуры не менее 90%. Указанная цель достигается тем, что согласно способу ,включающему нагрев слитков, горячую и последующую холодную прокатки и окончательный отжиг при 530-550°С при окончательном отжиге нагрев в диапазоне 200-350°С осуществляют со скоростью 0,02-10 град/с. Для текстуры фольги с преимущественной ориентировкой типа 4,17,23 474 скорость нагрева назначают 0,02 град/с, для текстуры типа 5,14,20 :i5,9,,11-10 град/с, для текстуры типа 225 554 - 1,25-10 град/с. В целях определения наиболее эффективных диапазонов скоростей нагрева при отжиге холоднокатаной фольги/ а также установления влияния, скорос тей нагрева на изменение доли кубической ориентировки в зависимости от исходной текстуры фольги перед отжигом были прокатаны партии алюми евой фольги, которые затем отжигали с разными скоростями нагрева. Количественное содержание кубической -ОР ентировки характеризовалось относительной интегральной интенсивностью рентгеновского отражения при съемке полюсных фигур отожженной фольги на дифрактометре УРС-50 ИМ п методу Шульца с использованием Fe-K излучения. Результаты иссдедования приведены в табл,1. Результаты исследований свидетельствуют о том, что несоблюдение оптимальных диапазонов скороетей нагрева при окончательном отжиге может привести-к резкому снижению доли кубической ориентировки в текстуре алюминиевой фольги. Выполненные исследования показали, что скорость нагрева оказывает влияйие на формирование кубической тек стуры на интервале температуре 200ЗБО С, поскольку }ia этом интервале происходит процесс перестройки текстуры на интервале 200-350 0, поскольку на этом интервале происходит процесс перестройки текстуры деформации в текстуру рекристаллизации фольги. Заявляемые диапазоны скоростей нагрева при отжиге фольги обеспечивают стабильное получение кубической текстуры с количественным содержанием в общем объеме металла 90% и более. Способ изготовления алюминиевой конденсаторной фольги содержит следующие операции: предварительный нагрев слитка из алюминия марки А99 размером к 2200 мм до температуры гомогенизации 5бО-580°С в течение 30-40 ч i газовой печи струйного нагрева с принудительной воздушной циркуляцией; горячая прокатка на реверсивном стане Квартб-2800 с диаметром рабочих валков 750 мм с обжатиями за проход 20-60% до толщины 30-45 мм, а далее в непрерывной пятиклетьевой группе до толщины 4 мм со скоростью прокатки 170-250 м/мин; холодная прокатка на реверсивном стане Кварто-2800 до толщины 0,6 мм со скоростью прокатки 8075 м/мин,. а далее на стане Кварто250 с обжатиями 0,6-0,3-0,17-0,1 со скоростью выхода металла 120220 м/мин; окончательный отжиг при температуре 530-550 С в течение 6ч. Диапазоны скоростей нагрева на интервале 200-350 С в зависимости от текстуры исходной холоднокатаной , фольги равны: не более 0,02 град/с для текстуры типа {4,17,23 .0,11-10 град/с для текстуры типа 5,14,,9, 1,25-10 град/с для текстуры типа 554. Использование предлагаемого способа производства ленты и фольги с преимущественной кубической текстурой обеспечивает, по сравнению с известными способами, возможность стабильного получения преимущественной кубической текстуры в тонком алюминиевом листе и фольге. Кроме того, увеличение количественного содержания кубической ориентировки в .текстуре отожженой фольги благоприятно сказывается на удельной емкости фольги пЬсле травления при идентичных режимах в солянокислом электролите, приведенное Б табл.2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алюминиевой конденсаторной фольги | 1978 |

|

SU697236A1 |

| Способ производства холоднокатаных полос | 1992 |

|

SU1834723A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2599942C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2015 |

|

RU2674373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2597464C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

4,17,233 474 {5,14,20 il5,9,10 225 4554 Формула изобретения 1. Способ изготовления ленты и фол ги из алюминия, включающий предварительный нагрев слитков, горячую и по следующую холодную прокатки и окончательный отжиг при 530-550°С, отличающийся тем, что, с целью увеличения удельной емкости фоль ги путем получения стабильной кубической текстуры, при окончательном отжиге нагрев в диапазоне 200-350С осуществляют со скоростью 0,0210 град/с. 2. Способ по if.-l, отличающ и и с я тем, что нагрев в диапазо не 200-350 с. фольги с текстурой типа {4,17,233 474 осуществляют со скоростью 0,02 град/с.

ОО

75-80

45-50 О 90-95

90-95 О 95-100 90-95 90О 75-80 90 65-70

Таблица 2 3.Способ ПОП.1, отличающийся тем, что нагрев в диапазоне 200-350с фольги с текстурой типа {5,14,,9,10 осуществляют со скоростью 0,11-10 грсцц/с. 4.Способ ПОП.1, отличающ и и .с я тем, что нагрев в диапазоне 200-350°С фольги с текстурой типа ;554 осуществляют со скоростью 1,25-10 град/с. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1366353, кл. С 7 А, В 3 А, 1973. 2,Авторское свидетельство СССР 697236, кл. fi 21 Н 8/00, В 21 D 33/00. 1978.

Авторы

Даты

1982-08-23—Публикация

1981-01-29—Подача