ции, в котором остаются твердые смолистые примеси, а также тяжелые маспа при исп: рении смазки.

В зависимости от стелет: загрязненности технологической смазки и ее старения (окисление) в процессе прокатки происходит изменение состояния поверхности фольги. В результате этого после отжига фольги по установленным оптимальным режимам при 350-450° С имеют место поверхностные дефекты типа нагаров, слипания витков, пузырчатой сыпи. При размотке отожженной фольги образуется неприятный запах.

Известен способ производства алюминиевой фольги, включающий прокатку в несколько проходов с применением технологической смазки, состоящей из фракции нефти с присадками и окончательный отжиг. Смазку используют со следующими параметрами:

Остаток после разгонки. % 1,5-3,

Гидроксильное

число,мгКОН/г 15-21,

Число омыления, мг КОН/г 1,2-2,0.

При прокатке алюминиевой фольги с указанной смазкой, последняя быстро окисляется с образованием растворимых окрашенных и твердых смолистых веществ. При попадании в технологическую смазку тяжелых масел из механизмов прокатного стана остаток после разгонки интенсивно увеличивается и в сочетании с большим количеством продуктов истирания она теряет свои физикомеханические свойства, что приводит к образованию поверхностных дефектов и снижает выход годного.

Наиболее близким техническим решением к предлагаемому по технической сущности и достигаемому результату является способ производства алюминиевой фольги, включающий прокатку в несколько проходов с применением технологической смазки, состоящей из фракции нефти с присадками и интервалом дистилляции 200-265° С и окончательный отжиг.

Известный способ обладаеттеми же недостатками, что и предыдущий известный способ и приводит после отжига к появлению поверхностных дефектов в виде слипания витков в рулоне, пузырчатой сыпи, нагаро- образованию, а при размотке фольги образуется неприятных запах.

Целью изобретения является повышение выхода годного фольги и устранение поверхностных дефектов.

Согласно предлагаемому способу про- ИЗВОДСТРГ. алюминиевой Фольги, включающего прокчтку в несколько проходов с применением технологической смазки, состоящей из минерального маслэ с присадками и интервалом кипения 200-265° С, и окончательный отжиг, прокатку, согласно изобретению, производят с использовани- ем технологической смазки с параметрами:

Оптическая плотность0,1-0,4,

Остаток после дистилляции, % 0,5-1,3,

Отношение гидроксильного

числа к числу омыления3,5-7,0, 0 которые поддерживают в процессе прокатки.

Способ осуществляют следующим образом.

Алюминиевую фольгу прокатывают в 4 5 прохода с толщины 0,57 мм до 0,05 мм с применением в качестве технологической смазки минерального масла с присадками. В технологическую смазку совместно вводят поверхностно-активные присадки: син- 0 тетические жирные спирты и эфиры. Смазку используют со следующими регламентированными.параметрами:/

оптическая плотность 0,1-0,4,

остаток после 5 дистилляции,% 0,5-1,3

отношение

гидроксильного

числа к числу омыления 3,5-7.

Во время эксплуатации смазки указан- 0 ные параметры регулярно контролируют и поддерживают в заданных пределах.

Прокатанную фольгу отжигают при 350-450° С в течение 10-12 ч.

Как показали длительные исследова- 5 ния, на качество алюминиевой фольги после отжига определяющее влияние оказывают такие параметры технологической смазки, как отношение гидроксильного числа к числу омыления (соотношение между количест- 0 вом в смазке спиртов и эфиров), остаток после дистилляции (загрязнение смазки продуктами истирания алюминия и тяжелыми фракциями эксплуатационных масел из механизмов стана) и оптическая плотность 5 (прозрачность и цветность смазки, т.е. сте- , пень ее старения).

В качестве поверхностно-активных присадок в технологическую смазку вводят синтетические жирные спирты и эфиры. Спирты 0 обладают высокой поверхностной активностью к прокатываемому алюминию, а эфиры к стальной поверхности валков. Экспери- ментальноустзновлено, что от соотношения количества спиртов и эфиров в технологиче- 5 ской смазке меняются условия трения в очаге деформации, а следовательно, количество и характер продуктов истирзнич 1, возникающих в процессе прокатки.

При отношении Iид; оксильного числа к числу омыления менее 3,5 спч одних спиртов в смазке недостаточно, чтобы образовалась достаточно прочная граничная масляная пленка на поверхности алюминиевой фольги. В этом случае образуется избыточное количество продуктов истирания алюминия, что приводит к интенсивному загрязнению смазки. Фильтры быстро забиваются алюминиевой пудрой и выходят из строя. При взаи- модействии высокого давления и повышенной температуры в очаге деформации (200° С) происходит реакция продуктов истирания с избыточным количеством эфи- ров. Образуются металлические мыла, которые хорошо растворимы в смазке и весьма стабильны к термическим воздействиям. Поэтому после отжига на поверхности фольги образуются нагары и пузырчатая сыпь.

В случае превышения отношения гид- роксильного числа к числу омыления более 7 на поверхности стальных валков не образуется необходимая адсорбционная пленка активных зфиров, которая предохраняет валки от заалюминивания. В этом случае поверхность валков в процессе граничного трения покрывается тонким слоем алюминия, что приводит к потере специфического блеска фольги, ухудшению ее качества и дестабилизации процесса прокатки.

Поддержание чистоты технологической смазки на уровне значения остатка после дистилляции менее 0,5% не повышает выхода годного, но требует специального дорогостоящего оборудования и экономически нецелесообразно.

Практикой рзбсты фольгопрокатного цеха Михайловского завода ОЦМ убедительно показано, что при увеличении остатка после дистилляции более 1,3% после отжига фольги на ее поверхности имеют место дефекты в виде нагаров, слипания витков, пузырьчатой сыпи.

Также желательно иметь технологическую смазку как можно более прозрачную и светлую, однако, получение смазки с оптической плотностью ниже 0.1. не повышая выхода годного, требует дополнительных мер по осветлению смазки, усложняет технологию изготовления смазки и экономически неоправдано.

Промышленной эксплуатацией смазки установлено, что увеличением оптической плотности более 0.4 вызывает обязательное появление поверхностных дефектов.

При увеличении этих параметров смазки наблюдается наличие остатка после дистилляции и оптической плотности выше предельных, интенсивность поверхностных дефектов резко созрастает, а при разматывании рулонов фольги появляется неприятный запах болотной гнили.

Причиной появления дефектов фольги после отжига, приводящих к резкому увеличению брака, является загрязнение технологической смазки тяжелыми маслами (температура их выкипания значительно выше температуры отжига фольги), продуктами истирания (смазка насыщается термостойкими металлическими мылами) и механическими примесями (увеличение ко- личества продуктов окисления в виде растворимых окрашенных и твердых смолистых веществ).

Для достижения оптической плотности смазки в пределах 0,1-0,4 и остатка после дистилляции 0,5-1,3% смазку во время работы стана подвергают непрерывной фильтрации через смеси фильтрующих порошков, в состав которых вводят специальные адсорбенты: асканит или цеолит. Причем количест- во адсорбентов меняют, регулируя величину параметров смазки. Также оптическую плотность и остаток после дистилляции изменяют, увеличивая или уменьшая толщину слоя фильтрующих порошков и продолжительность ра- бочего цикла фильтров. В зависимости от величины параметров смазки эти операции могут меняться. Их проводят совместно или частично-, выбирая нужные.

В случае отклонения величины отноше- ния гидроксильного числа к числу омыления за пределы 3,5-7 в смазку вводят одну из присадок - спирты или эфиры в необходимом количестве.

П р и м е р 1. Прокатывали алюминиевую

фольгу в несколько проходов по следующей

схеме: с 570 мкм до 320 мкм, с 320 мкм до

180 мкм, с 180 мкм до 100 мкм, с 100 мкм до

50 мкм со скоростью 600 м/с.

Прокатка велась с применением техно- логической смазки со следующими параметрами:

Оптическая плотность - 0,1;

Остаток после дистилляции - 0,5;

Отношение гидроксильного числа к числу омыления - 3,5.

Оптическая плотность определялась на фотоэлектрическом калориметре-нефелометре ФЭК 56М. За эталон принимали дистиллированную воду. Измерения проводили с синим светофильтром в кювете 0,5 см. Затем фольгу отжигали в рулонах при 350° С в течение 12 ч. После отжига качество поверхности фольги контролировали визуально, фиксируя дефекты: пузырчатую сыпь, пятна нагарообрэзования, слипание витков рулона, а также органо-лептичоски контролировали наличие неприятного злпа- ха при размотке фольги. Поверхностные дефекты (пузырчатая сыпь, слипание витков, нагарообрлзооания) на полученной фольге

отсутствовали, неприятного запаха не было, выход годного составил 82%.

П р и м е р 2. Аналогично примеру 1 прокатка алюминиевой фольги велась с использованием технологической смазки со следующими параметрами:

Оптическая плотность - 0,2;

Остаток после дистилляции - 0,8;

Отношение гидроксильного

числа к числу омыления -Ч5..

Полученная фольга после отжига при 400° С в течение 11 ч не имела поверхностных дефектов, выход годного составил 80%.

П р и м е р 3. Аналогично примеру 1 прокатка алюминиевой фольги велась с ис- пользованием технологической смазки со следующими параметрами:

Оптическая плотность - 0.4;

Остаток после дистилляции - 1.3%;

Отношение гидроксильного

числа к числу омыления - 7.

Полученная фольга после отжига при 450° С в течение 10 ч не имяла поверхностных дефектов, выход годного составил 78%.

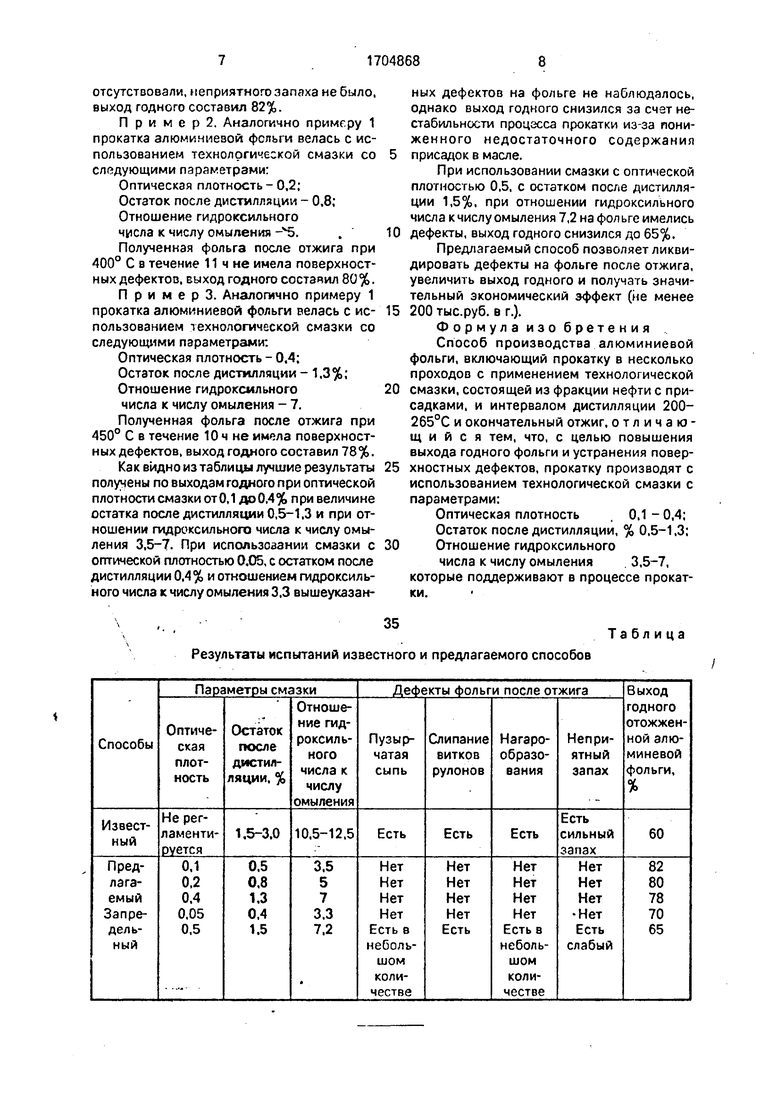

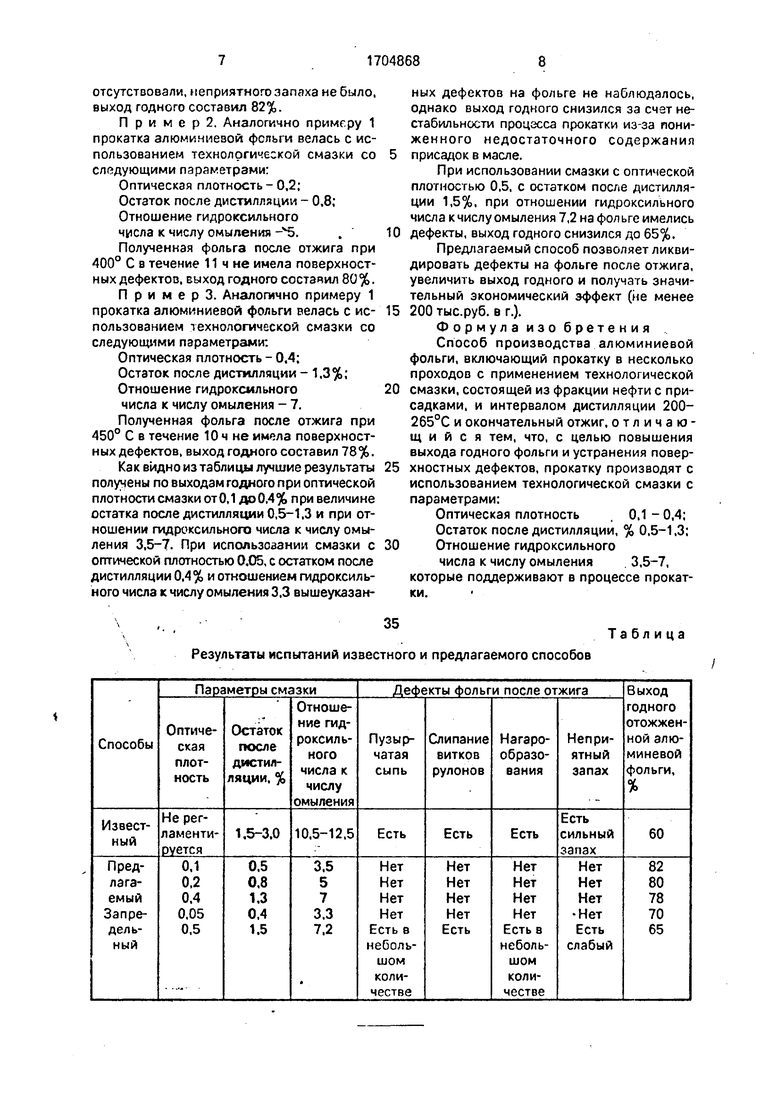

Как видно из таблицы лучшие результаты получены по выходам годного при оптической плотности смазки от0,1 до 0,4% при величине остатка после дистилляции 0,5-1.3 и при отношении гидроксильного числа к числу омыления 3,5-7. При использовании смазки с оптической плотностью 0,05, с остатком после дистилляции 0.4% и отношением гидроксильного числа к числу омыления 3,3 вышеуказанных дефектов на фольге не наблюдалось, однако выход годного снизился за счзт нестабильности процесса прокатки из-за пониженного недостаточного содержания присадок в масле.

При использовании смазки с оптической плотностью 0,5, с остатком после дистилляции 1,5%. при отношении гидроксильного числа к числу омыления 7,2 на фольге имелись дефекты, выход годного снизился до 65%.

Предлагаемый способ позволяет ликвидировать дефекты на фольге после отжига, увеличить выход годного и получать значительный экономический эффект (не менее 200 тыс.руб. в г.).

Формула изобретения

Способ производства алюминиевой фольги, включающий прокатку в несколько проходов с применением технологической смазки, состоящей из фракции нефти с присадками, и интервалом дистилляции 200- 265°С и окончательный отжиг, отличающийся тем, что, с целью повышения выхода годного фольги и устранения поверхностных дефектов, прокатку производят с использованием технологической смазки с параметрами:

Оптическая плотность , 0,1 - 0,4;

Остаток после дистилляции, % 0,5-1.3;

Отношение гидроксильного

числа к числу омыления . 3,5-7, которые поддерживают в процессе прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ АЛЮМИНИЕВОЙ ФОЛЬГИ | 1993 |

|

RU2043794C1 |

| Технологическая смазка для литой алюминиевой ленты | 1977 |

|

SU896057A1 |

| Способ обработки алюминиевой фольги | 1989 |

|

SU1654373A1 |

| Способ прокатки алюминиевой фольги | 1991 |

|

SU1797504A3 |

| Способ производства алюминиевойфОльги для изгОТОВлЕНия дЕТАлЕйМЕТОдОМ шТАМпОВКи | 1979 |

|

SU850730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ, СНАБЖЕННОЙ ИНТЕГРИРОВАННЫМИ ЗАЩИТНЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2615095C2 |

| Технологическая смазка для холодной обработки металлов давлением | 1975 |

|

SU540909A1 |

| Смазка для сухого волочения проволоки | 1990 |

|

SU1754772A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Способ каширования алюминиевой фольги | 1990 |

|

SU1733456A1 |

Результаты испытаний известного и предлагаемого способов

35

Таблица

Авторы

Даты

1992-01-15—Публикация

1989-12-06—Подача