Изобретение относится к химической обработке металлической поверхности, в частности к дополнительной обработке оксидных покрытий, преиму щественно латуни. Известен раствор для дополнительной обработки оксидированной поверхности цинка, содержащий сульфат меди и хлорат калия Ll3 Наиболее близким по тег ической сущности и достигаемому результату к предлагаемому является раствор для дополнительной обработки оксидного покрытия на поверхности латуни, содержащий двухромовокислый калий и комплексообразователь, например гидроокись аммония С23. Недостатком данных растворов является строго ограниченное время обработки, при несоблюдении которого н поверхности появляются радужные оттенки. Кроме того, во втором растворе возможно получение черного окра шивания, однако отражательная способ ность поверхности равна только 40%, а при тепловом воздействии на обработанную поверхность цветоустойчивость черного окращивания падает. Указанный раствор невозможно приме-. нять на автоматизированных линиях, а летучесть гидроокиси аммония требует частых корректировок раствора и применения специальной вентиляции. Цель изобретения - повышение степени черноть покрытия. Поставленная цель достигается тем, что он дополнительно содержит гидроокись натрия и тетраборат натрия (бура), а в качестве комплексообразователя - двунатриевую соль этилендиаминтетрауксусную кислоту (трилон Б) при следующем соотношении компонентов, г/л: Гидроокись натрия 2-32 Бура5-35 Трилон Б5-125 Кроме того, раствор содержит гид оокись натрия в соотношении к сум3марному количеству трилона Б и буры равном 1:5. Процесс ведут при 18-25С в тече ние 1-3 мин. Раствор готовят следующим образо Растворяют расчетные количества гидроокиси натрия и буры, находящих ся в соотношении 1:5, и образующих буферный раствор с рН II. Затем отдельно растворяют расчетные количества гидроокиси натрия и трилона Б, находящихся также в соотношении 1:5 и образующих раствор с рН 11, Оба раствора сливают и доводят до расчетного объема. Введением в раствор трилона В достигают легкого растворения окисно пленки и увеличивают интенсивноь ь окраски, а введением гидроокиси натрия и буры - увеличения стабильности раствора во время рабочего цикла и повышения цветоустойчивости Пример 1. Образцы окЬидированной латуни марки Л-63 с чистотой поверхности VIО для дополйитель ной обработки погружают в раствор следующего состава, г/л: Гидроокись натрия 2 Бура5 Трилон Б5 Обработку ведут при комнатной те пературе, без перемешивания в течение 3 мин. Затем образцы делят на д части - контрольную и подлежащую испытанию на цветостойкость и интен сивность черной окраски. Поверхност образцов имеет более черную окраску по сравнению с образцами, обработан ными в известном растворе. Снижение концентрации трилона Б в растворе приводит к резкому увеличению отража тельной способности поверхности, т.е к уменьшению интенсивности черной окраски, а дальнейшее занижение концентрации буры - к снижению срока службы раствора между коррекциями. П р и м е р 2. Обработку поверхности ведут в растворе содержащем, г

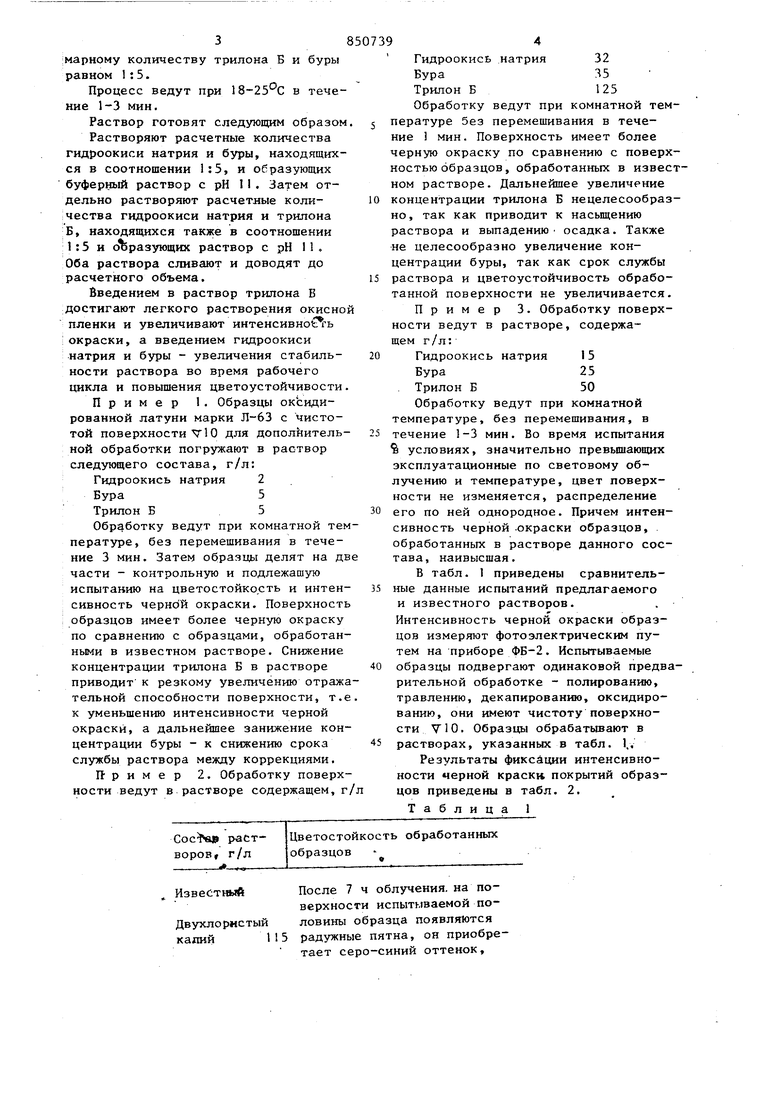

растЦветостойкость обработанных воров г/л образцов

После 7 ч облучения, на поверхности испытываемой половины образца появляются

калий 115 радужные пятна, он приобретает серо-синий оттенок. 9 Гидроокись натрия 32 Бура35 Трилон Б125 Обработку ведут при комнатной температуре без перемешивания в течение мин. Поверхность имеет более черную окраску по сравнению с поверхностью образцов, обработанных в известном растворе. Дальнейшее увеличение концентрации трилона Б нецелесообразно , так как приводит к насьш1ению раствора и выпадению осадка. Также не целесообразно увеличение концентрации буры, так как срок службы раствора и цветоустойчивость обработанной поверхности не увеличивается. Пример 3. Обработку поверхности ведут в растворе, содержащем г/л: Гидроокись натрия I5 Бура25 Трилон Б50 Обработку ведут при комнатной температуре, без перемешивания, в течение 1-3 мин. Во время испытания % условиях, значительно превьпиающих эксплуатационные по световому облучению и температуре, цвет поверхности не изменяется, распределение его по ней однородное. Причем интенсивность черной окраски образцов, обработанных в растворе данного состава, наивысшая. В табл. 1 приведены сравнительные данные испытаний предлагаемого и известного растворов. Интенсивность черной окраски образцов измеряют фотоэлектрическим путем на приборе ФБ-2. Испытываемые образцы подвергают одинаковой предварительной обработке - полированию, травлению, декапированию, оксидированию, они имеют чистоту поверхности V 10. Образцы обрабатывают в растворах, указанных в табл. 1.. Результаты фиксации интенсивноности черной краскк покрытий образцов приведены в табл. 2. Таблица 1

Состав раетЦветостойкость обработанных оров, г/л образцов

Гидроокись т.е. первоначально полученаммония(25%)ПО ный черный цвет неустойчив

р и м е р 1

После 28 ч облучения на поверхности испытываемой половины образца появляются радужные оттенки

ример 2

После 32 ч облучения черный цвет поверхности испытываемой половины образца приобретает неоднородность

ример 3

В течение всего времени испытания (62 ч) цвет поверхности испытываемой половины образца не изменяется

Примечание: Цветостойкость обработанных образцов фиксируют путем сравнения контрольной половины обработанного образца с испытываемой, помещенной в камеру инфракрасного облучения, создающего на расстоянии 20 см температуру 130°С и освещение 50000 лк.

8507396

Продолжение табл. 1

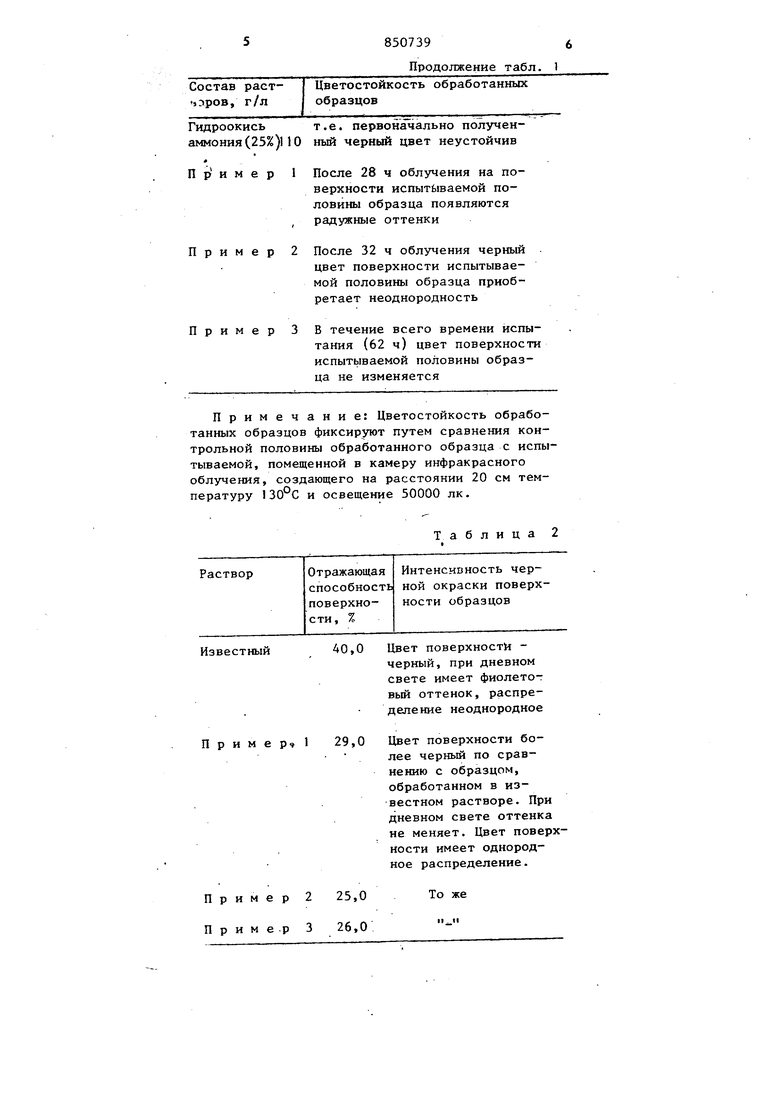

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Элетролит для электрохимической размерной обработки сплавов вольфрама с медью | 1976 |

|

SU650766A1 |

| Способ очистки металлической поверхности от масляных загрязнений | 1989 |

|

SU1708929A1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1998 |

|

RU2141008C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1997 |

|

RU2118404C1 |

| Раствор химического меднения | 1981 |

|

SU1004483A1 |

| Раствор для химического меднения диэлектриков и металлов | 1973 |

|

SU566890A1 |

| СПОСОБ МЕДНЕНИЯ ЛАВСАНОВЫХ НИТЕЙ С НЕДЕСТРУКТИРУЮЩЕЙ АКТИВАЦИЕЙ ПОВЕРХНОСТИ | 2018 |

|

RU2682577C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1995 |

|

RU2104330C1 |

| РАСТВОР ХИМИЧЕСКОГО МЕДНЕНИЯ | 1992 |

|

RU2069457C1 |

| Водный раствор для химического меднения | 1988 |

|

SU1694695A1 |

40,0

Известный

Пример, 29,0

25,0 То же

Пример 2 26,0 Пример 3

Цвет поверхности черный, при дневном свете имеет фиолетог вый оттенок, распределение неоднородное

Цвет поверхности более черный по сравнению с образцом, обработанном в известном растворе. При дневном свете оттенка не меняет. Цвет поверхности имеет однородное распределение. 7 85073 Формула изобретения 1. Раствор для дополнительной обработки оксидных покрытий на поверхнести латуни, содержащий комплек-j сообразователь, отличающ и и с я тем, что, с целью позышения степени черноты покрытия, он дополнительно содержит гидроокись натрия и тетраборат натрия бураЬЮ а в качестве комплексообразователя -. двунатриевую соль этйлендиаминтетрауксуёную кислоту (трилон Б) при слудующем соотношении компонентов, г/л:15 Гидроокись натрия 2-32 98 Бура 5-35 Трилон Б5-125 2. Раствор по п. 1, о т л и чающийся тем, что содержит гидроокись натрия в соотношении к суммарному количеству трилона Б и буры, равном 1:5. Источники информации, принятые во внимание при экспертизе Справочное руководство по гальванотехнике. Ч. Ш. М., Металлургия, 1972, с. 122-123. 2. Типовой технологический процесс завода ВЭФ. ТТП РРО. 054.382.VI операция, п. 1.

Авторы

Даты

1981-07-30—Публикация

1979-05-15—Подача