(54) СЙОСОБ И РАСТВОР ДЛЯ УПЛОТНЕНИЯ Изобретение относится к нанесению покрытий (фосфатных, оксидофосфатных анодных и металлических),в частности к уплотнению пористых покрытий. Известен способ уплотнения различ ных покрытий в растворе бихромата ка лия Ul. Недостатком данного способа является невысокая эффективность из-за сохранения пористости покрытий, слабой проникающей способности раствора и сравнительно легкого его удаления с поверхностей при эксплуатации мета локонструкций изделий и сооружений, Наиболее близким к предлагаемому является способ уплотнения пористых покрытий например анодных на алюминии , включакйций катодную обработку в растворе солей металлов, например цинка, кадмия, кальция и др, и раствор для уплотнения пористых анодных покрытий, содеожаший соль карбоновой кислоты, например муравьиной, уксусной, щавелевой и др. Известен раствор для уплотнения содержащий соль металла, например сульфата никеля 350 г/л или сульфата кадмия 200-250 г/л зТ. Однако по указанному способу уплотнение путем катодной обработки. ПОРИСТЫХ ПОКРЫТИЙ например в оксалате цинка, недостаточно эффективно из-за небольшой концентрации (0,1 г/л) малорастворимой соли, содержание которой падает до нуля, при этом необходимо либо частое корректирование, либо введение избытка оксалата цинка (твердой фазы), переход которого в растворимое состояние очень медленный. Уплотнение пористых покрытий сульфатами никеля или кобальта не удовлетворяется требованиям по их долговечности, так как эти соли водорастворимы- и при увлажнении покрытий влагой атмосферы диффундируют из пор, при этом создается опасность стимулирования аэрационной локальной электрохимичес1 ой коррозии. Цель изобретения - повышение защитных свойств покрытий и интенсификация процесса. Указанная цель достигается тем, что в способе перед катодной обработкой проводят анодную обработку при и плотности тока 0,22 А/дм в течение 1-10 мин, а катодную обработку проводят при 1560°С и плотности тока 0,1-1 А/дм течение 1-5 мин.

При этом раствор для анодной ббработки содержит, г/л: Вещество,выбранное из группы включаквдей оксалат, стеарат и олеат. щелочного металла 1-100 Капроновая кислота 0,5-15 А раствор для катодной обработки содержит, г/л:

Вещество, выбранное из группы, включающей нитрат цинка, хрома, олова , или алюминия1-50

Пиперазин0,

; Наложение электрического тока при проведении процесса необходимо для усиления эффекта проникновения анионов первого и катионов второго растJBopoB в поры ПОКРЫТИЯ для создания ;более плотной пленки малорастворимых соединений, при этом малорастворимая Соль получается лишь в порах покрыти в условиях обработки поверхностей ;Во втором растворе (она отсутствует в твердой его фазе).

Возможно проведение процесса и химическим путем -{без наложения тока однако его продолжительность значительно увеличивается, а защитные своства покрытий ухудшаются. В результате уплотнения пористых покрытий ;в ИХ порах образуются малорастворимы ;соли оксалата, стеарата, олеата, капроната цинка, хрома, олова и свинца, которые заполняют микротрещины поверхности и исключают пористость покрытий. Образующие в результате реакции взаимодействия соли капроната, оксалата, стеарата и олеата пиперазина сообщают поверхности изделий стойкость к повреждениям коррозией и иикроорганизмами.

Возможно также проведение процесса для уплотнения покрытий селективными методами, например последователным, электронатиранием поверхностей с пористыми покрытиями электродами, изоляционный слой которых смочен в указанных растворах. Значения ковщентрации солей и температуры растворов устанавливаются в зависимости от тип пористости и вида покрытий. Например неорганические солевые и оксидные покрытия с высоким процентом пористоти уплотняют в растворах с концентрацией солей и ПРИ температуре на верхнем уровне указанных интервалов значений, а наполнение металлопокрытий с небольшим процентом пористости при пониженных концентрациях солей и температуры раствора.

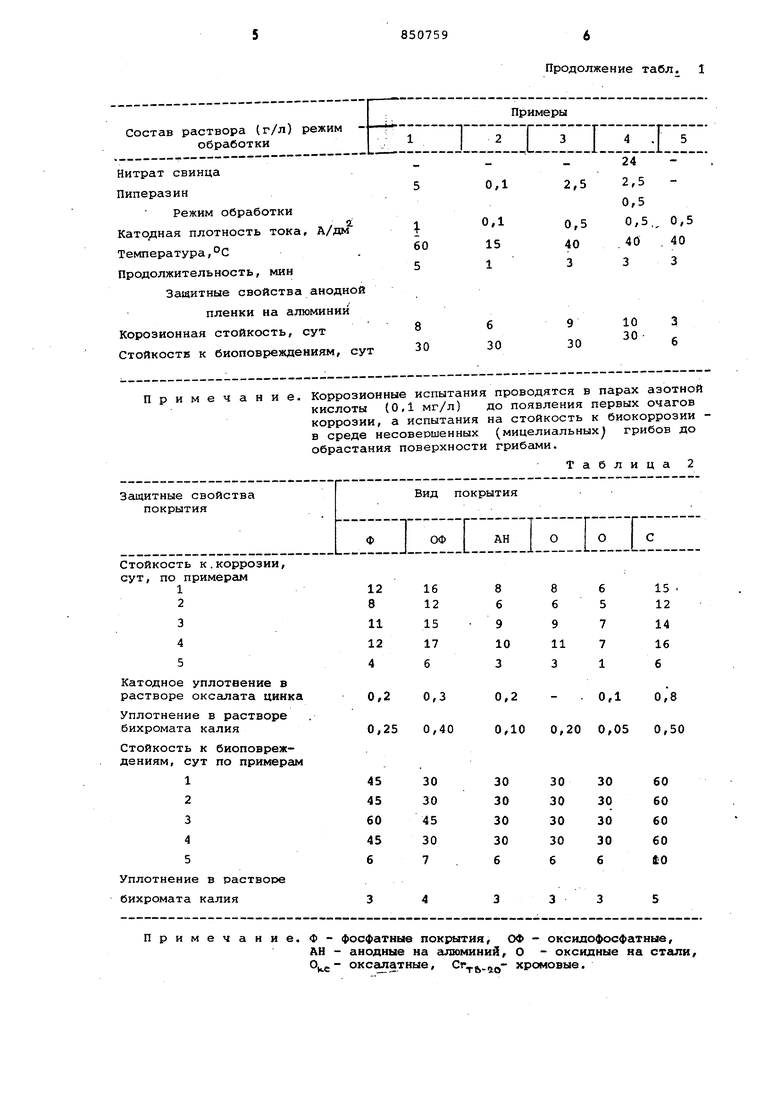

В табл.1.шредставлейы состав предлагаемого раствора и режим анодной и катодной обработки, а в табл. 2 - виды покрытий и их защитные свойства

Как видно из таблиц, защитные свойства покрытий резко снижаются при отсутствии в растворах капроновой кислоты и пиперазина, но все же они выше, чем свойства покрытий, уплотненных в растворе бихромата калия или катодно в оксалате цинка.

Таким образом предлагаемый способ по сравнению с известным более экономичен и производителен, а полученные покрытия имеют более высокие защитные свойства и долговечност

Таблица 1

Анодная обработка

Состав раствора, г/л Оксалат а имония Стеарат натрия Олеат калия Капроновая кислота Режим обработки Анодная плотность тока, А/дм Температура,°С Продолжительность, мин

Катодная обработка

Состав раствора, г/л Нитрат цинка Нитрат хрома Нитрат олова

50 50 50 7,5 7,5 0,9 0,9 . 0,9

55 55 55 555

24

24 Примечание.

Продолжение табл. 1 Ф- фосфатные покрытия, ОФ - оксидофосфатные, АН - анодные на гшюминий, О - оксидные на стгши, оксалатные, хромовые.

Формула изобретения 1.Способ уплотнения пористых покрытий, например анодных покрытий на ат кминий, включающий катодную обрабсз|тку в растворе солейi металлов, о тл и чающийся тем, что, с целью повышения защитных свойств покрытий и интенсификации процесса, пеоед катодной обработкой проводят анодную обработку при 15-98с и плотности трка 0,2-2 А/дм в течение 1-10 мин, а ;катодную обработку проводят при 1560 0 и плотности тока 0,1-1 А/дм в те|чение 1-5 мин.

; 2. Раствор для анодной обработки пс( П.1, содержащий соль карбоновой кислоты, отличающийся тем, что OW дополнительно содержит капроновую кислоту, а в качестве соли кар60НОВОЙ кислоты - вещество выбраннс|е из группы, включающей оксалат, ciieapaT и олеат щелочного металла HJJH аммония, ПРИ следующем соотношении компонентов, г/л:

Ввещество, выбранное из указанной группы 1-100 Капроновая кислота 0,5-15

Вещество, выбранное из указанной группы 1-50 Пиперазин0,1-5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-07-30—Публикация

1979-04-13—Подача