со

о

ч

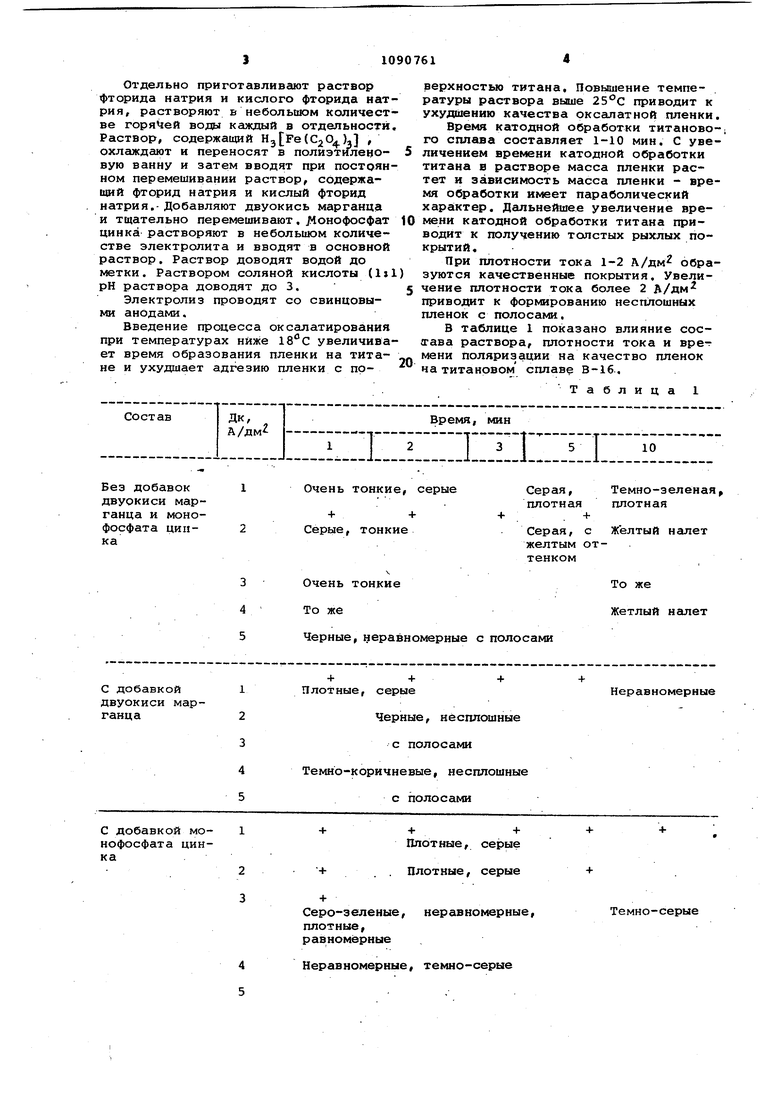

о Изобретение относится к гальвано стегии, а именно к проблеме создани эластичных пленок, предотвращающих схватывание титановых сплавов с инструментом при деформации. Известен раствор для химического оксалатирования легированной стали, содержащей щавелевую кислоту, кислы фторид аммония, натриевую соль мегтанитробензосульфокислоты, желатину окись олова 13. Известен раствор для химического оксалатирования черных металлов, содержащий щавелевую кислоту, кислы фторид натрия, тиосульфат натрия, нитрат хрома С2. Известен раствор для химического рксалатирования высоколегированной стали, содержащий щавелевую кислоту, хлорид натрия, тиосульфат натрия, фторид натрия, хлорид железа C Однако данные растворы обладают низкой работоспособностью, обеспечивают получение покрытий только в горячих растворах. Свежесоставленные растворы не позволяют получить качественные покрытия. Наиболее близким к изобретению является раствор для оксалатировани титановых сплавов, содержащий щавелевую кислоту, оксалат железа (II), перекись водорода, фторид натрия,:. сульфит натрия (1У) t4 , Однако данной раствор обладает низкой работоспособностью и не позволяет получать качественные износо стойкие защитные пленки. Целью изобретения является повыше яие работоспособности.электролита и повышение износостойкости пленок. Поставленная цель достигается тем что раствор для катодного нанесения защитных плено1 на титановые сплавы содержащий оксалат железа (II), щавелевую кислоту, перекись водорода, фторид натрия, дополнительно содержит кислый фторид натрия, монофосфат цинка и двуокись марганца, при следующем соотношении компонентов, г/л: Оксалат железа (II)12-14 Щавелевая кислота24-28 Перекись водорода (30%-ный раствор)8-10 Фторид натрия10-12 Кислый ВТорид натрия10-12Монофосфат цинка15-20 Двуокись марганца5-7 Процесс нанесения пленок рекомендуют проводить при катодной плотности тока 1-2 А/дм и 18-25°С в течение 1-10 мин. Концентрация оксалата железа, щавелёвой кислоты и перекиси водорода Обусловлена эквивалентными количества1 1и, пропорционально которым компоненты вступают во взаимодействие ,друг с другом Fe (), -н При катодной поляризации титана и его сплавов в подкисленном растворе, содержащем комплексные анионы железа (III) fe (С2О ) , происходит восстановление железа (III) до железа (II) с образованием труднорастворимого оксалат а железа (II) , который осаждается на поверхности титана. Для улучшения качества оксалатной пленки в раствор вводится монофосфат цинка Zn ()2 . При катодной поляризации за счет увеличения рН приэлектродного слоя создаются условия выпадения трехзамещенного нерастворимого фосфата цинка и железа (II). Содержание монофосфата цинка ниже 15 г/л приводит к образованию на поверхности титанового сплава тонких несплошных оксалатных пленок. Повышение концентрации монофосфата цинка вьгше 20 г/л не улучшает качество оксалатных пленок, С целью окисления осаждающегосяt на дне ванн избытка оксалата железа (II) - в ванну добавляют нерастворимую двуокись марганца, 2FeC204+4H2C2O4+Mn02+2HF Fe(C2O4)} +MnF2+2H2O. Рекомендуемая концентрация двуоки;си марганца (5-7 г/л) превышает эквивалентное количество (3 г/л) и рассчитана на длительное использование электроли.та, т.е. повышает его работоспособность. Получению качественных пленок способствует введение в раствор активаторов - фторида натрия и кислого фторида натрия, которые приводят к понижению рН электролита. При концентрации фторидов ниже 10 г/л получаются несплоиные пленки, повышение концигурации более 12 г/л не изменяет качество пленки. Раствор приготавливают следующим образом. Растворение реактивов проводят в объеме воды в пять раз меньшем, чем абочий объем, воду подогревают до темпер атуры 4 5 - 50 С. Вначале вводят щавелевую кислоту и тщательно перемешивают до полного растворения. Затем вводят оксаат железа (II) и перемешивают до бразования суспензии, после чего обавляют перекись водорода небольшими порциями, не прекращая перемешивания до полного окисления оксалата железа (II) до Н Ре(С2О), . После этого вьщерживают при 70-71 в течение 1 ч, периодическом перемеивании и охлаждают до комнатной температуры. Отдельно приготавливают раствор фторида натрия и кислого фторида натрия, растворяют в небольшом количестве горячей воды каждый в отдельности Раствор, содержащий (С2О)- , охлаждают и переносят в полиэтиленевую ванну и затем вводят при постоянном перемешивании раствор, содержащий фторид натрия и кислый фторид натрия,- Добавляют двуокись марганца и тщательно перемешивают.Донофосфат цинка растворяют в небольшом количестве электролита и вводят в основной раствор. Раствор доводят водой до метки. Раствором соляной кислоты (1 рН раствора доводят до 3, Электролиз проводят со свинцовыми ансэдами. Введение процесса оксалатирования при температурах ниже увеличива ет время образования пленки на титане и ухудшает адгезию пленки с прверхностью титана, Повьциение температуры раствора выше 25с приводит к ухудшению качества оксалатной пленки. Время катодной обработки титанового сплава составляет 1-10 мин, С увеличением времени катодной обработки титана в растворе масса пленки растет и зависимость масса пленки - время обработки имеет параболический xapaiKTep. Дальнейшее увеличение времени катодной обработки титана приводит к получению толстых рыхлых покрытий. При плотности тока 1-2 А/дМ образуются качественные покрытия. Увеличение плотности тока более 2 Д/дм приводит к формированию несплошных пленок с полосами. В таблице 1 показано влияние сосггава раствора, плотности тока и вре-г мени поляризации на качество пленок ч а титановом сплаве В-16, Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ | 2014 |

|

RU2696628C2 |

| Способ формирования износостойких покрытий | 1987 |

|

SU1578237A1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2036247C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| Электролит для анодирования титановых сплавов | 1972 |

|

SU476335A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2005 |

|

RU2326285C1 |

РАСТВОР ДЛЯ КАТОДНОГО НАНЕ-СЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ТИТАНОВЫЕ СПЛАВЫ, содержащий оксалат железа (II), щавелевую кислоту, перекись водорода, фторид натрия, отличающийся тем, что, с целью повышения работоспособности электролита и износостойкости пленок, он дополнительно содержит кислый фторид натрия, монофосфат цинка и двуокись марганца при следующем соотношении компонентов, г/л: Оксалат железа

+ +

моноципСерые, тонкие

3 4 5

Очень тонкие

То же

Черные, неравномерные с полосами

нофосфата цинка

Серо-зеленые, неравномерные,

плотные,

равномерные

Неравномерные, темно-серые

Серая, с Желтый налет желтым оттенком

То же Жетлый налет

Плот ные, серые Плотные, серые

Темно-серые

1

Плотные, светло-серые анца 2

++

Серо-зеленые, шютные, равномерные

3 4 5

Черные, неравномерные с полосами

пленки с хорошим качеством

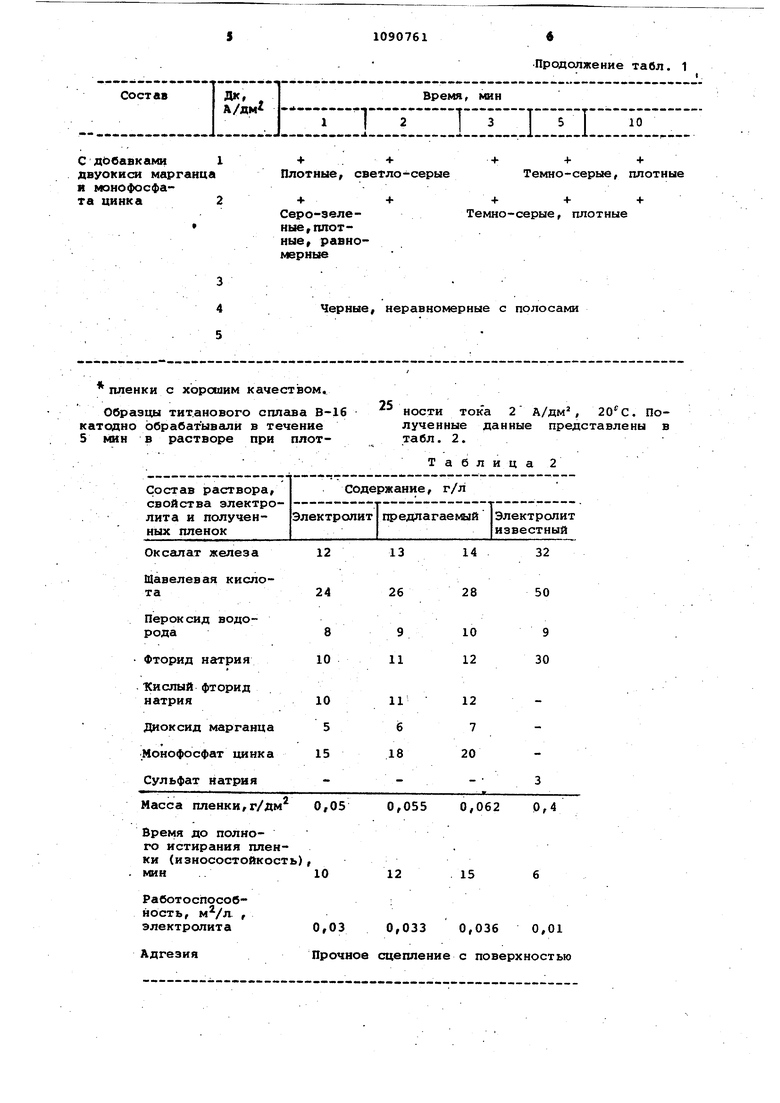

Образцы титанового сплава В-16 катодно обрабатывали в течение 5 мин в растворе при плотВремя до полного истирания пленки (износостойкость), мин ..10

0,030,033 0,036 0,01

Прочное сцепление с поверхностью

Продолжение табл. 1

f+-f

Темно-серые, плотные

+++

Темно-серые, плотные

ности тока 2 А/дм , . Полученные данные представлены в табл. 2.

Таблиц а2

15

Износостойкость покрытий оценивают по убыли массы образца при его перемещении по абразивному кругу (величина зерна 0,2 мм, скорость движения 1 м/с) при контактном давлении 1 кг/мм.

Работоспособность электролита оценивают по площади поверхности титановых деталей, на которую может быть нанесена качественная оксалатная пленка, полученная из 1 л раствора до его корректирования.

виддао из полученных данных, предлагаемый электролит обладает более высокой работоспособностью, а полученные опенки - высокой износостойкостью по сравнению с известным электролитом.

Адгезию пленок проверяли методом изгиба листовых титановых образцов ЗТ-1 толщиной 0,3 мм с покрытием. Предложенное покрытие не отслаивается от поверхности титана при много- кратном изгибе до излома, в то время как пленки, полученные из электролита-прототипа, отслаивались при первом перегибе образца на угол 90®,

. Таким образом, предлагаемый электролит обладает высокой работоспособностью и может быть использован для получения плотных износостойких на титане и его сплавах, обеспечивающих отсутствие схватывания титана с инструментом при значительных контактных напряжениях.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1982-07-19—Подача