(54) СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421268C1 |

| Способ получения холода | 1988 |

|

SU1636667A1 |

| Способ разделения воздуха | 1983 |

|

SU1231343A1 |

| Способ разделения воздуха | 1973 |

|

SU711320A1 |

| Способ разделения воздуха | 1977 |

|

SU748098A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| Способ получения жидких и газообразных компонентов воздуха | 1976 |

|

SU787829A1 |

| Способ разделения воздуха | 1979 |

|

SU851033A1 |

| Способ переработки магистрального природного газа с низкой теплотворной способностью | 2016 |

|

RU2615092C9 |

| Способ выпуска кислорода из воздухо-разделительной установки | 1977 |

|

SU777372A1 |

t

Изобретение относится к разделению воздуха методом низкотемпературной ректификации и може быть использовано наиболее, эффективно в химической . и метгишургической промышленности, напримергВ установках разделения газов.

Известенспособ разделения воздуха, включающий сжатие воздуха, охлаж- . дение, очистку его от примесей в регенераторах или реверсивных пластинчато-ребристых теплообменниках и разделение методом двукратной ректификации 1 .

Недостатком указанного способа является сравнительно небольшая (до 40%) доля продуктов, вывoди влx в чистом виде, значительные потери воздуха, вызванные необходимостью перекшэчеиия Ю регенераторов или реверсивных теплообменников, и обусловленное этим увеличением энергозатрат на получение продуктов разделения.

Известен также способ разделения - воздуха, вкл10ча Э1Я1Ий сжатие воздуха, очистку его от примесей в адсорберах с молекулярными ситами, охлаждение его в теплообменниках и разделение методом ректификации 121. 30

Однако данный способ характеризуется повышенным расходом энергии, связанньм с процессом регенерации сорбента, а следовательно,, повышенными затратами энергии на получение продуктов разделения.

Наиболее близким к предлагаемоivjy является способ, включающий сжатие, охла:хдение, очистку в реверсивных теплообменниках и регенераторах с последугапей ректификацией Гз .

Недостатками этого способа являются повышенный расход энергии, неравномерная подача газа в ректификационн 1 аппарат из-за переключения регенераторов и теплообменников и снижения в результате этого эффективности процесса ректификации.

Цель изобретения - уменьшение энергозатрат охлгигщений.

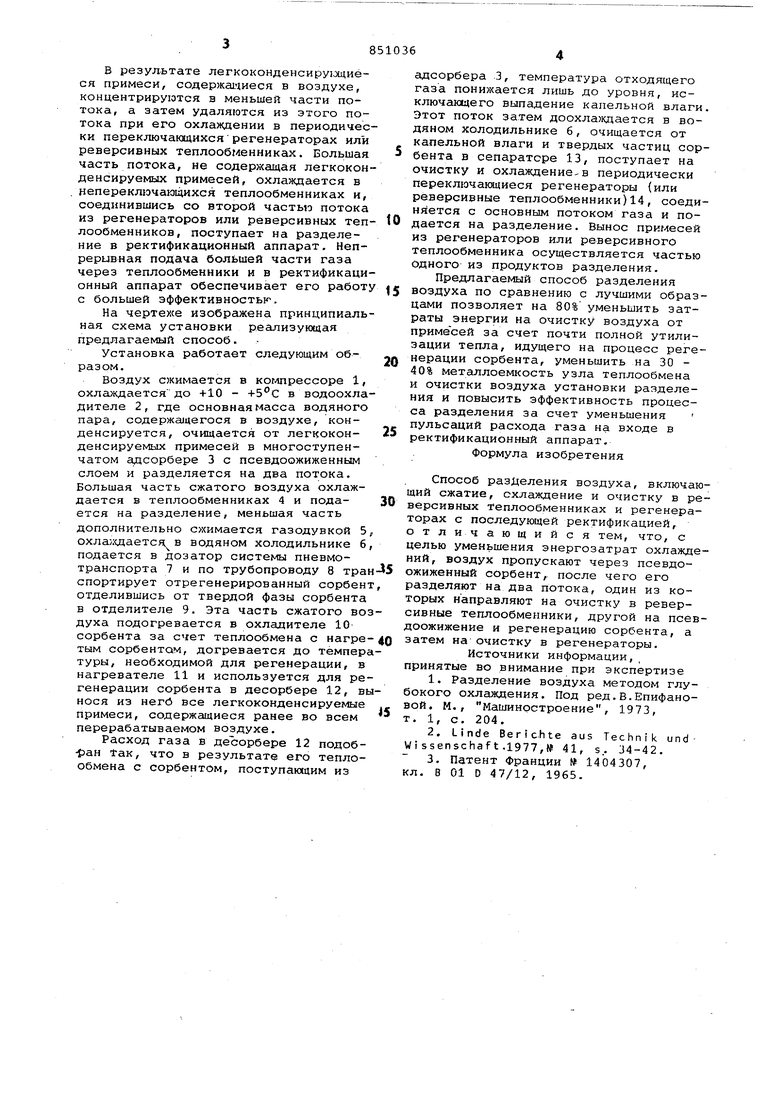

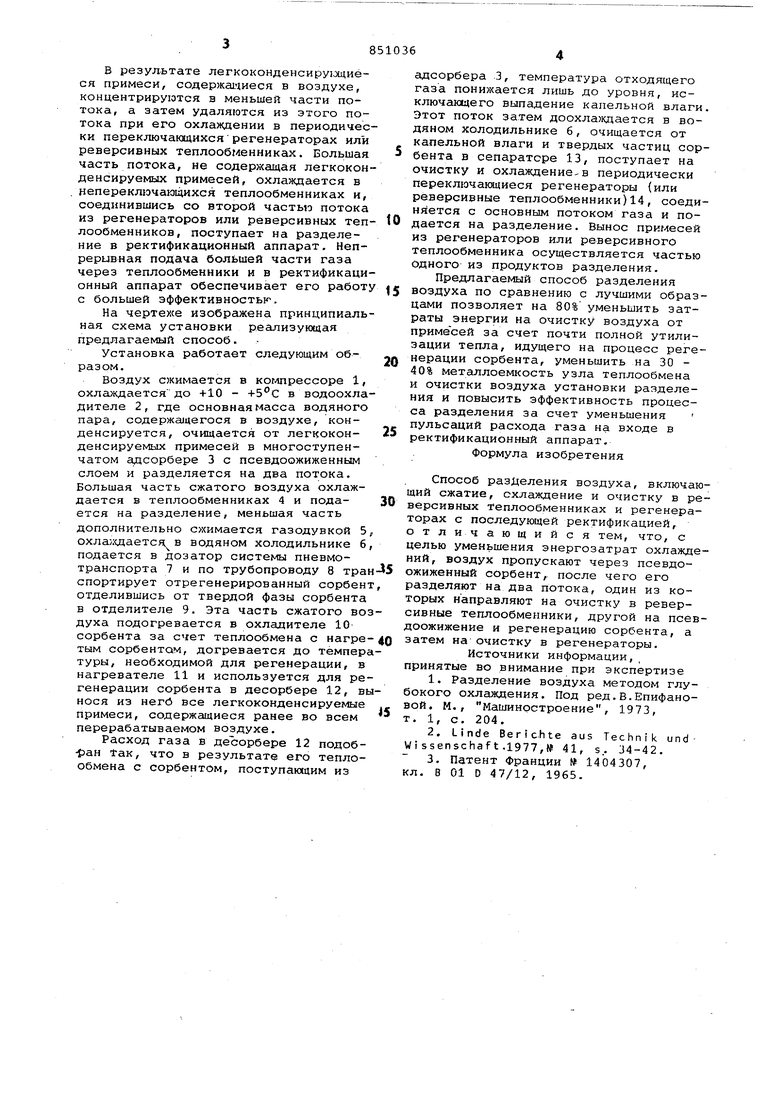

Поставленная цель достигается тем, что охлажденный воздух пропускшэт через псевдоожижеииый «гЬрбент, после чего его разделяют на два потока, один из которых направляют на очистку в реверсивный теплообменник, другой - на псевдоожижен|уе и регенерацию сорбента, а затем на очистку в регенераторы . в результате легкокондеисирующиеся примеси, содержащиеся в воздухе, концентрируются в меньшей части потока, а затем удаляются из этого потока при его охлаждении в периодически переключающихсярегенераторах или реверсивных теплообменниках. Большая часть потока, не содержащая легкоконденсируемых примесей, охлаждается в непереключающихся теплообменниках и, соединившись со второй частью потока из регенераторов или реверсивных теплообменников, поступает на разделение в ректификационный аппарат. Непрерывная подача большей части газа через теплообменники и в ректификационный аппарат обеспечивает его работу с большей эффективностьк. На чертехсе изображена принципиальная схема установки реализующая предлагаемый способ Установка работает следующим образом. Воздух сжимается в коглпрессоре 1, охлаждается до +10 - +5°С в водоохла дителе 2, где основная масса водяного пара, содержащегося в воздухе, конденсируется, очищается от легкоконденсируемых примесей в многоступенчатом адсорбере 3 с псевдоожиженным слоем и разделяется на два потока. Большая часть сжатого воздуха охлаждается в теплообменниках 4 и подается на разделение, меньшая часть дополнительно сх имается газодувкой 5 охлауэдается в водяном холодильнике б подается в дозатор системы пневмотранспорта 7 и по трубопроводу 8 тра спортирует отрегенерированный сорбен отделившись от твердой фазы сорбента в отделителе 9, Эта часть сжатого во духа подогревается в охладителе 10 сорбента за счет теплообмена с нагре тым сорбентам, догревается до темпер туры, необходимой для регенерации, в нагревателе 11 и используется для ре генерации сорбента в десорбере 12, в нося из неги все легкоконденсируемые примеси, содержащиеся ранее во всем перерабатываемом воздухе. Расход газа в деЪорбере 12 подобран Так, что в результате его теплообмена с сорбентом, поступающим из адсорбера 3, температура отходящего газа понижается лишь до уровня, исключающего выпадение капельной влаги, Этот поток затем доохлаждается в водяном холодильнике б, очищается от капельной влаги и твердых частиц сорбента в сепараторе 13, поступает на очистку и охлаждение-в периодически переключакадиеся регенераторы (или реверсивные теплообменники)14, соединйется с основным потоком газа и подается на разделение. Вынос примесей из регенераторов или реверсивного теплообменника осуществляется частью Одного из продуктов разделения, Предлагаемый способ разделения воздуха по сравнению с лучшими образцами позволяет на 80% уменьшить затраты энергии на очистку воздуха от примесей за счет почти полной утилизации тепла, идущего на процесс регенерации сорбента, уменьшить на 30 40% металлоемкость узла теплообмена и очистки воздуха установки разделения и повысить эффективность процесса разделения за счет уменьшения пульсаций расхода газа на входе в ректификационный аппарат. Формула изобретения Способ разделения воздуха, включающий сжатие, охлаждение и очистку в реверсивных Теплообменниках и регенераторах с последующей ректификацией, отличающийся тем, что, с целью уменьшения энергозатрат охлаждений, воздух пропускают через псевдоожиженный сорбент, после чего его разделяют на два потока, один из которых направляют на очистку в реверсивные теплообменники, другой на псевдоожижение и регенерацию сорбента, а затем на очистку в регенераторы. Источники информации, принятые во внимание при экспертизе 1.Разделение воздуха методом глубокого охлаждения. Под ред,В.Епифановой. М., Машиностроение, 1973, т, 1, с, 204. 2.Linde Berichte aus Technik und issenschaft .1977,№ 41, s., 34-42, 3.Патент Франции tf 1404307, КЛ, В 01 0 47/12, 1965, --Ш Ч-О/э te f

Авторы

Даты

1981-07-30—Публикация

1979-10-10—Подача