(54) ДАТЧИК одаашнности МЕТАЛЛИЧЕСКОГО РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик окисленности металличес-КОгО РАСплАВА | 1979 |

|

SU830228A1 |

| Сенсор для измерения кислородосодержания расплава LiCl-LiO-Li и атмосферы над расплавом | 2019 |

|

RU2722613C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА В ГАЗАХ И МЕТАЛЛИЧЕСКИХ РАСПЛАВАХ | 2011 |

|

RU2489711C1 |

| Электрохимический датчик кислорода | 1987 |

|

SU1404919A1 |

| Электрохимический датчик кислорода | 1981 |

|

SU1075137A1 |

| Устройство для измерения кислородного потенциала | 1979 |

|

SU894536A1 |

| Сенсор для анализа высокотемпературных газовых сред | 2024 |

|

RU2819562C1 |

| ТОКОСЪЕМНИК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА С ЖИДКИМ МЕТАЛЛОМ | 1987 |

|

SU1522906A1 |

| Способ определения кислородного потенциала среды и устройство для его осуществления | 1978 |

|

SU868528A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОКИСЛЕННОСТИ ЖИДКИХ МЕТАЛЛОВ | 2003 |

|

RU2289809C2 |

Изобретение относится к аналитическому приборостроению и может быть использовано для непрерьшного измере- ,НИН окисленности металлических расплавов. Известен датчик для определения химической активности кислорода, раст воренного в жидком металле, содержащий трубку из огнеупорного окисла, таблетку из окисной керамики в качестве твердого электролита и эталонный электрод. Таблетка крепится к трубке с помсяцью газоплотной замаз-ки Cl Недостатком такрго датчика является ненадежность его в работе, которая обуславливается, во-первых, иенадежностью крепления таблетки твердог электролита к трубке из огнеупорного окисла вследствие высокой температуры анализируемой среды и различных коэффициентов расширения сочлеияе «11х материалов, во-вторых, отсутствием эацнтногр кожуха у датчика. Наиболее близок к предлагаемому датчик окисленности расплава меди Охусе 1, содержащий чехол из окис- ной керамики в качестве твердого электролита, эталонный газовый электрод, внутренний токосъемник, защитный кожух из металлокерамики или стали, служащий одиовременно наружным токосъемником, и медный блок. Чехоя из окисной керамики соединен с защитным кожухом посредством огнеупорного кольца и клемы. Медчый блок крепится к защитному кожуху зажимными винтами Г2. Недостатками известного датчика являются его низкая надежность в работе вследствие возможного разрушения (термического, механического, химического) чехла в расплаве it значительная погрешность измерения, обусловленная концентрационной поляриза191 ей электродов датчика из-за большого перепада парциальных давлений

кислорода на эталонном электроде (0,21 атм) и в анализируемом расплаве Цель изобретения - повышение срока службы датчика и точности измерения окисленности металлического расплава.. Поста.вленная цель достигается тем, что в датчике, содержащем чехол из окисной керамики, эталонный электрод, внутренний токосъемник и защитный кожух, являющийся наружным токосъемником, чехол выполнен в виде двух пробирок, вставленных одна в другую, в полости между которыми расположена засыпка (2-2,5 см по высоте) из порошка металла, окисленность расплава которого измеряет датчик.

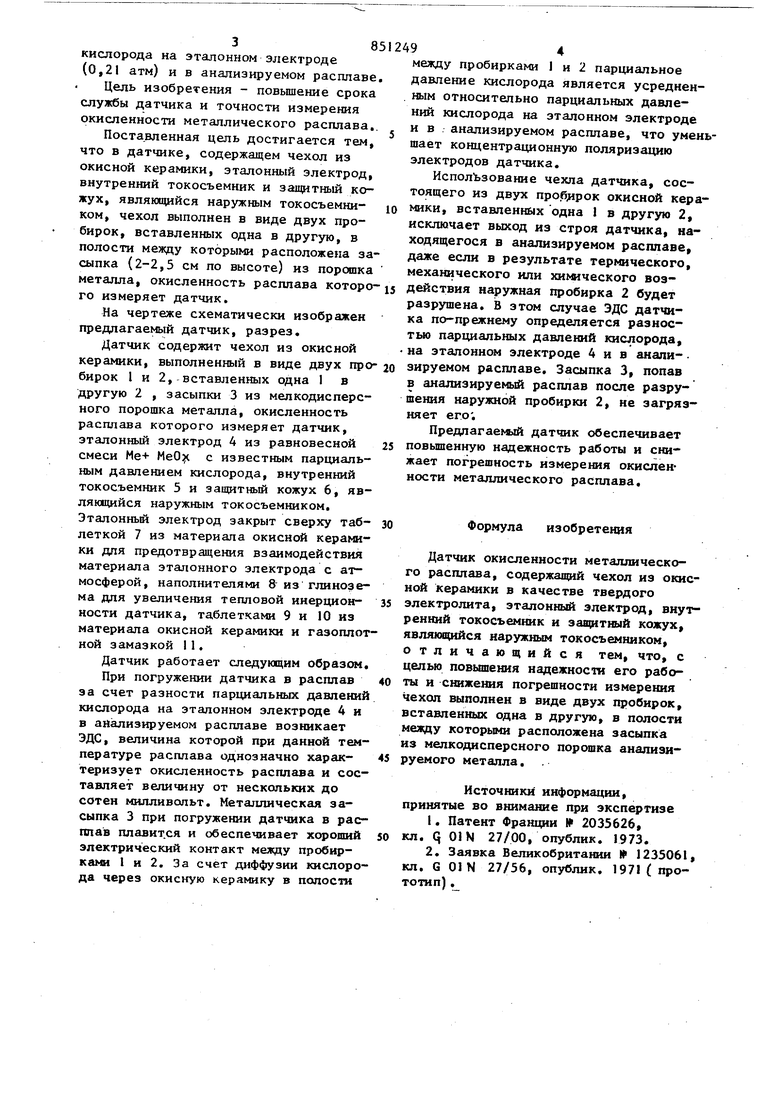

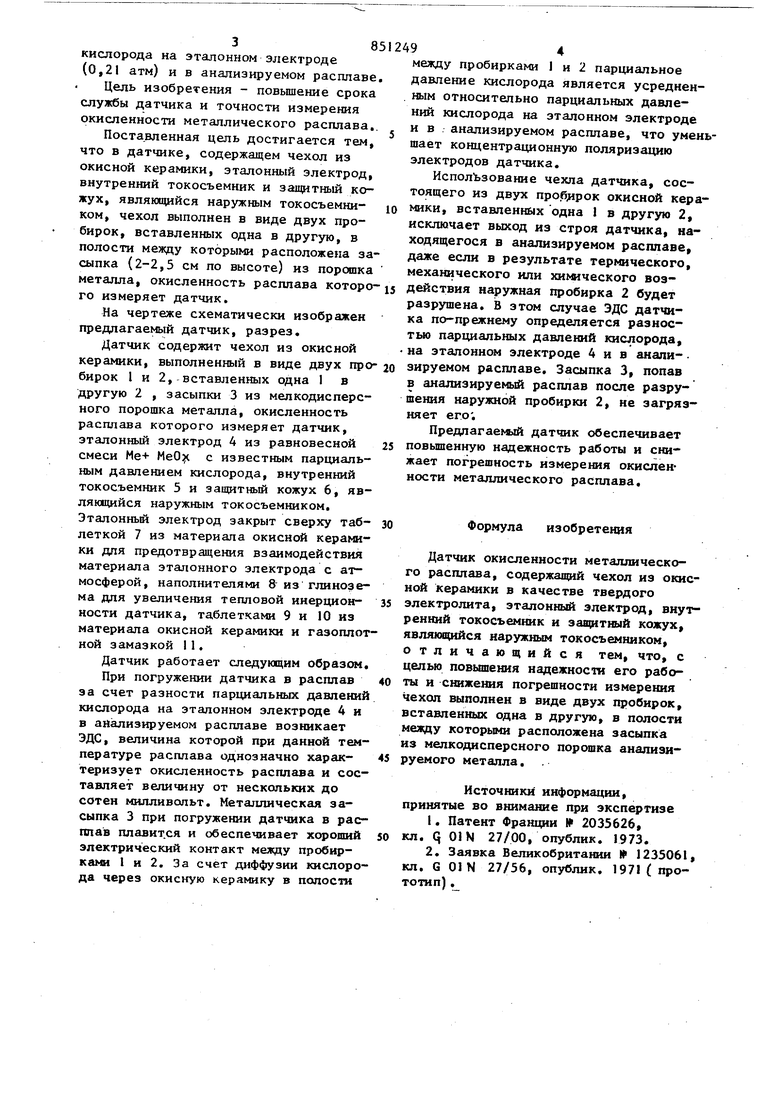

На чертеже схематически изображен предлагаемый датчик, разрез.

Датчик содержит чехол из окисной керамики, выполненный в виде двух пробирок 1 и 2, вставленных одна 1 в другую 2 , засыпки 3 из мелкодисперсного порошка металла, окисленность расплава которого измеряет датчик, эталонный электрод 4 из равновесной смеси Ме+ МеО с известным парциальным давпением кислорода, внутренний токосъемник 5 и защитный кожух 6, являющийся наружным токосъемником. Эталонньй электрод закрыт сверху таблеткой 7 из материала окисной керамики для предотвращения взаимодействия материала эталонного электрода с атмосферой, наполнителями 8изглинозема для увеличения тепловой инерционности датчика, таблетками 9 и 10 из материала окисной керамики и газоплотной замазкой II.

Датчик работает следующим образом. При погружении датчика в расплав за счет разности парциальных давлений кислорода на эталонном электроде 4 и в анализируемом расплаве возникает ЭДС, величина которой при данной температуре расплава однозначно характеризует окисленность расплава и составляет величину от нескольких до сотен милливольт. Металлическая засыпка 3 при погружении датчика в расплав плавит.ся и обеспечивает хороший электрический контакт между пробирками I и 2. За счет диффузии кислорода через окисную керамику в полости

между пробирками 1 и 2 парциальное давление кислорода является усредненным относительно парциальных давлений кислорода на эталонном электроде и в анализируемом расплаве, что уменшает концентрационную поляризацию электродов датчика.

Использование чехла датчика, состоящего из двух пробирок окисной керамики, вставленных одна 1 в другую 2, исключает выход из строя датчика, находящегося в анализируемом расплаве, даже если в результате термического, механического или химического воздействия наружная пробирка 2 будет разрушена. В этом случае ЭДС датчика по-прежнему определяется разностью парциальных давлений кислорода, на эталонном электроде 4 и в анали- зируемом расплаве. Засыпка 3, попав в анализируемый расплав после разрушения наружной пробирки 2, не загрязняет его;

Предлагаемый датчик обеспечивает повьш1енную надежность работы и снижает погрешность измерения окисленности металлического расплава.

Формула изобретения

Датчик окисленности металлического расплава, содержащий чехол из окисной керамики в качестве твердого электролита, эталонный электрод, внутренний токосъемник и защитный кожух, являющийся наружным токосъемником, отличающийся тем, что, с целью повышения надежности его работы и снижения погрешности измерения чехол выполнен в виде двух пробирок, вставленных одна в другую, в полости между которыми расположена засыпка из мелкодисперсного порошка анализируемого металла.

Источники информации, принятые во внимание при экспертизе

1,Патент Франции (С 2035626, кл, q 01N 27/00, опублик, 1973,

2,Заявка Великобритании 1 1235061 кл. G 01N 27/56, опублик, 1971 (прототип) ,

Авторы

Даты

1981-07-30—Публикация

1979-07-02—Подача