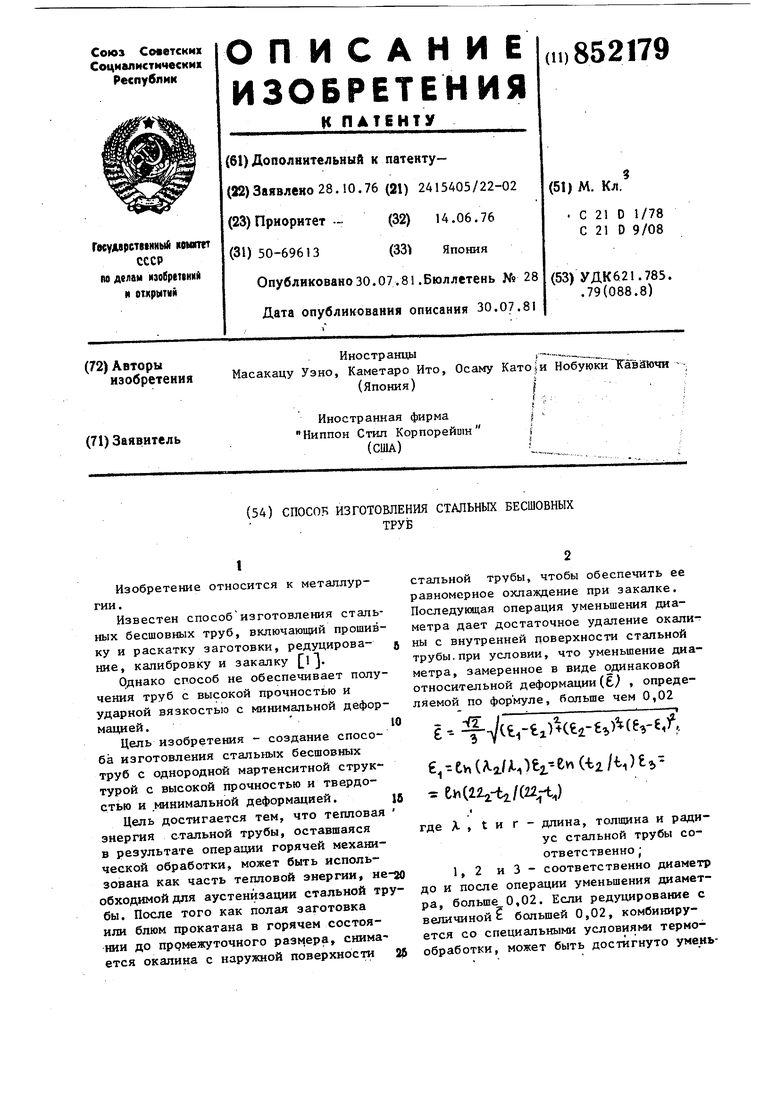

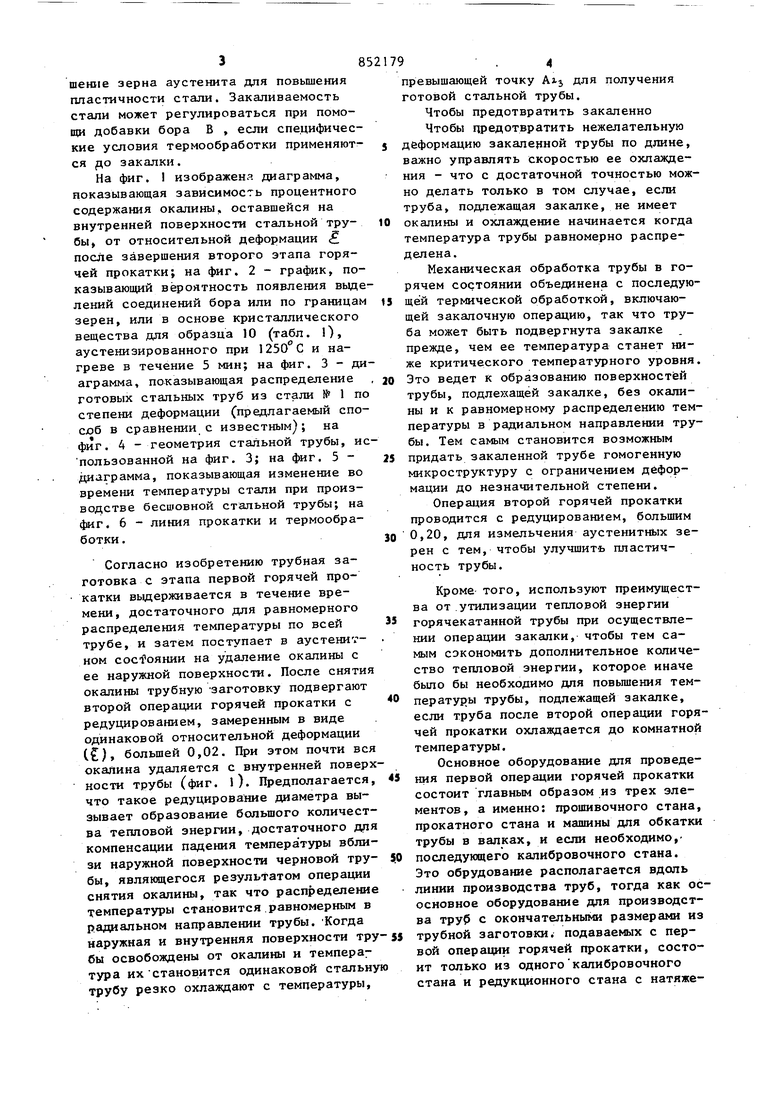

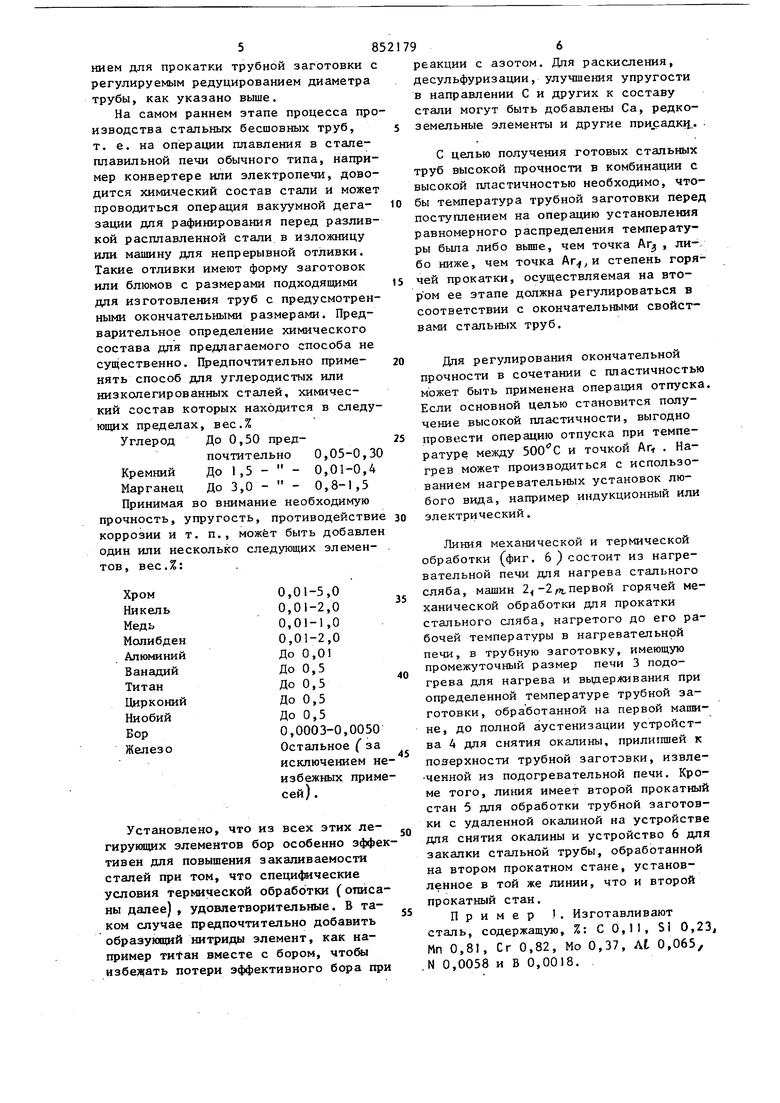

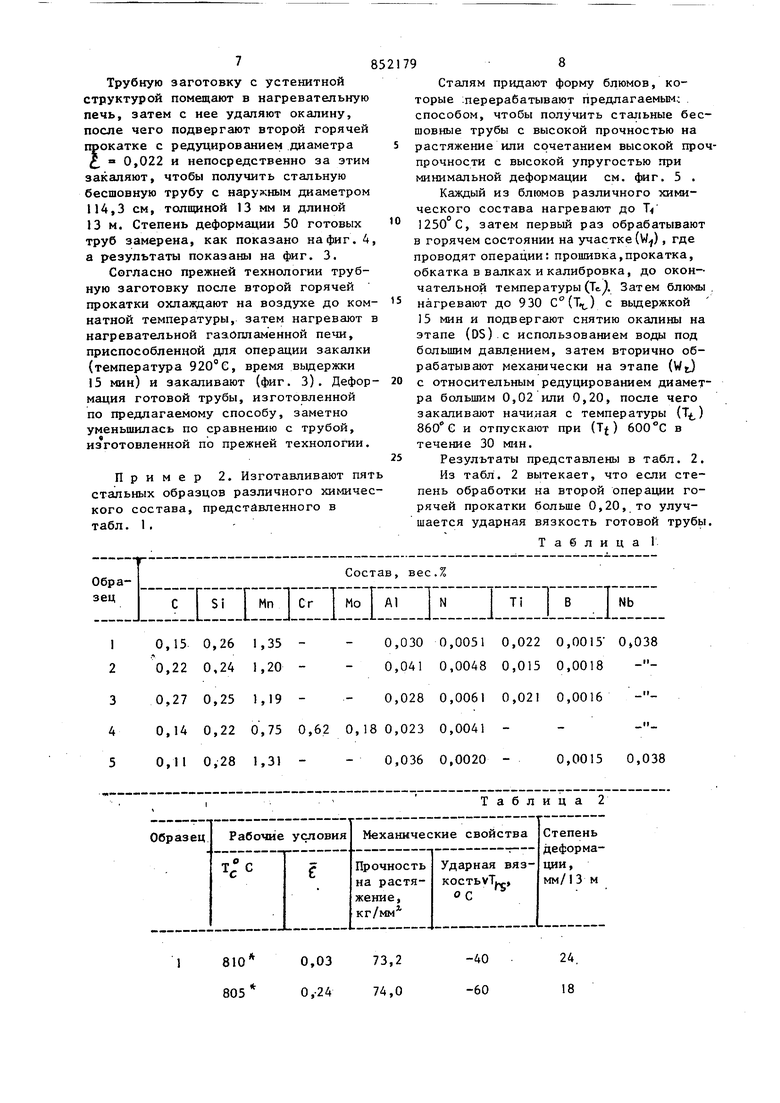

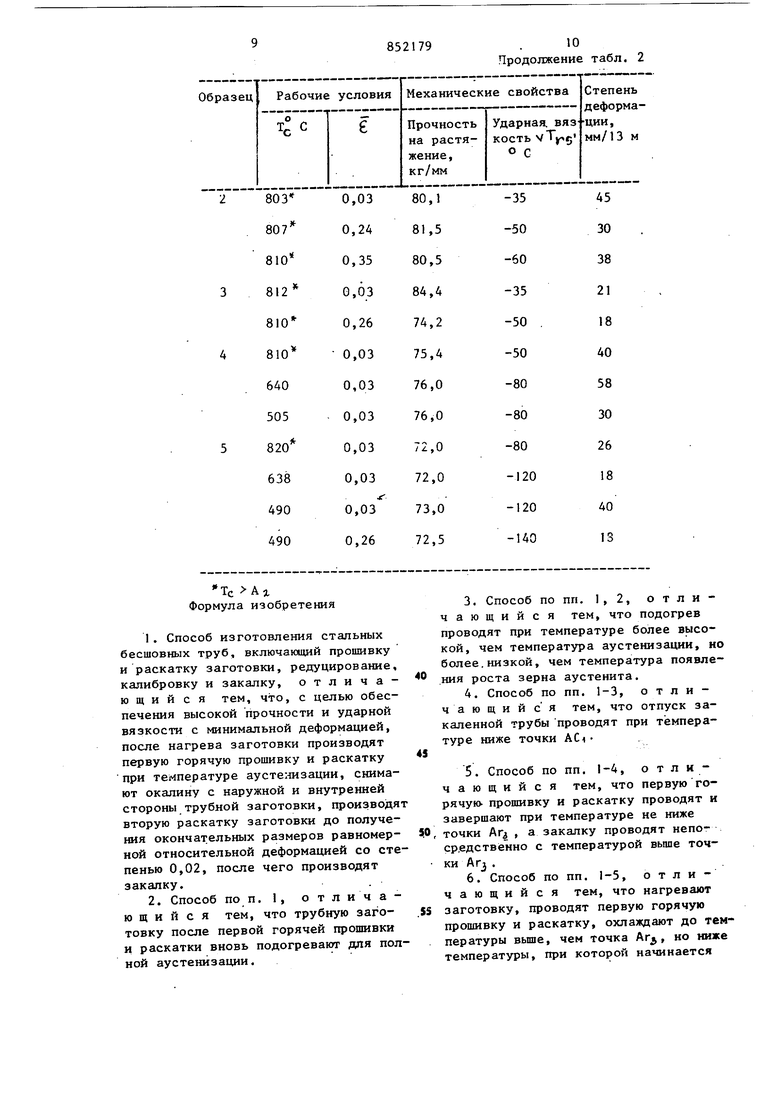

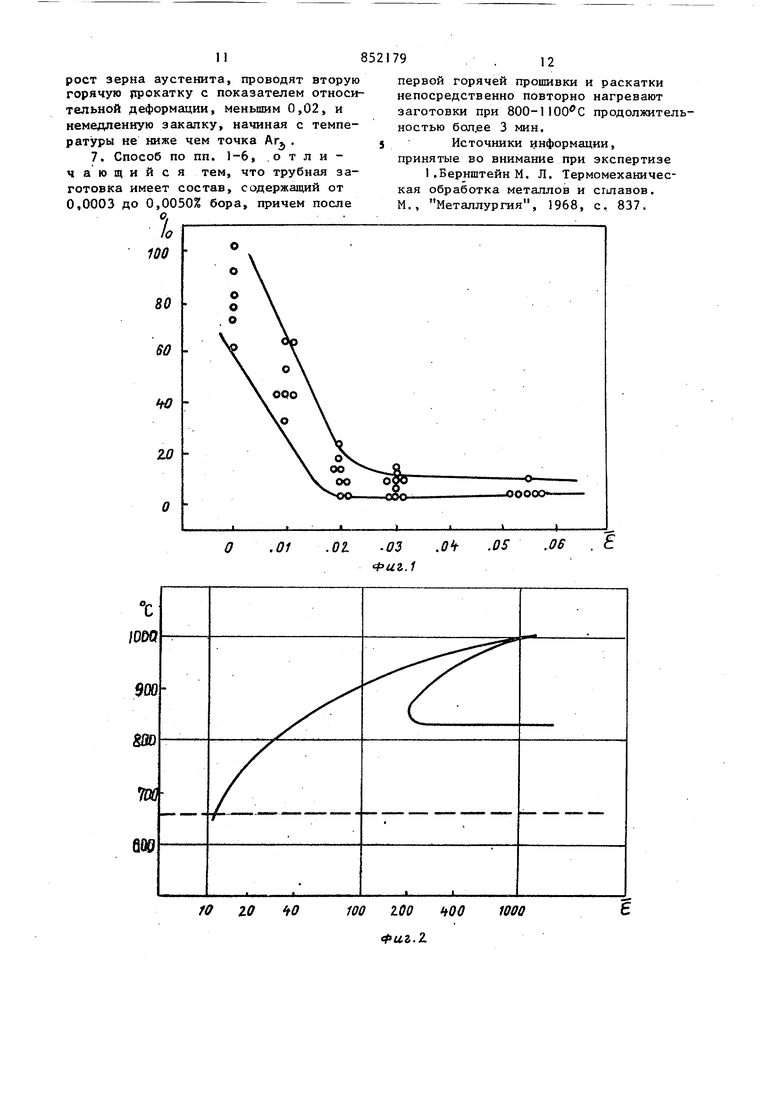

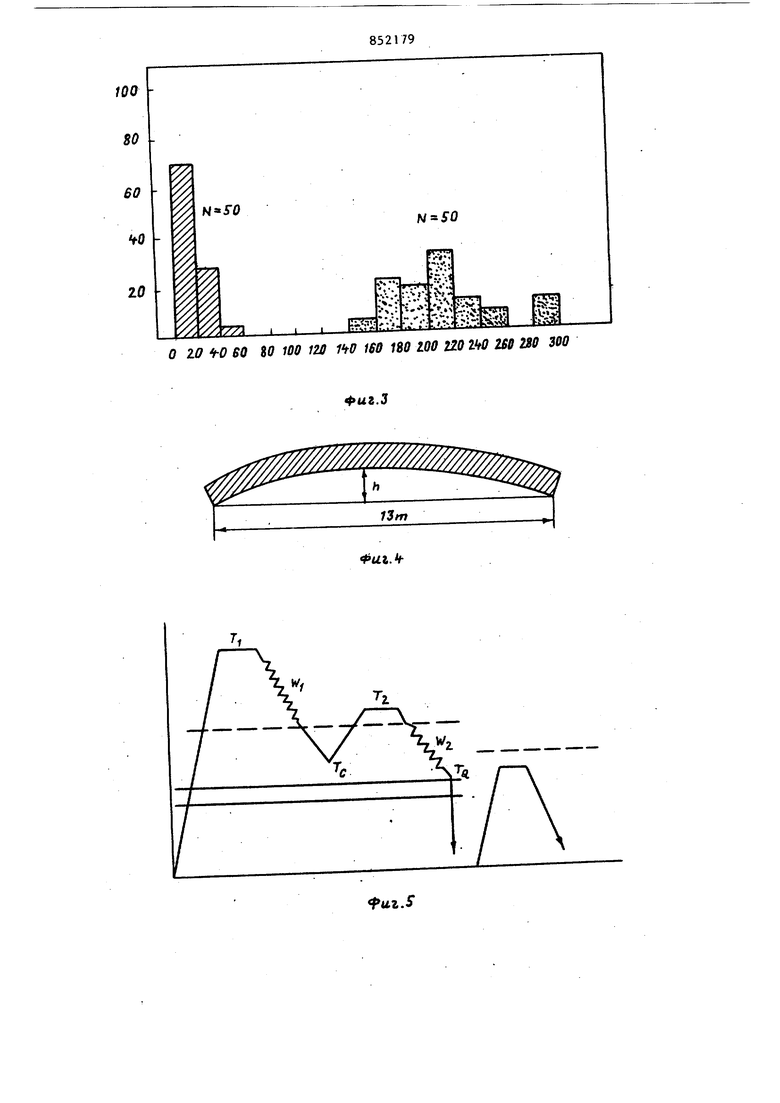

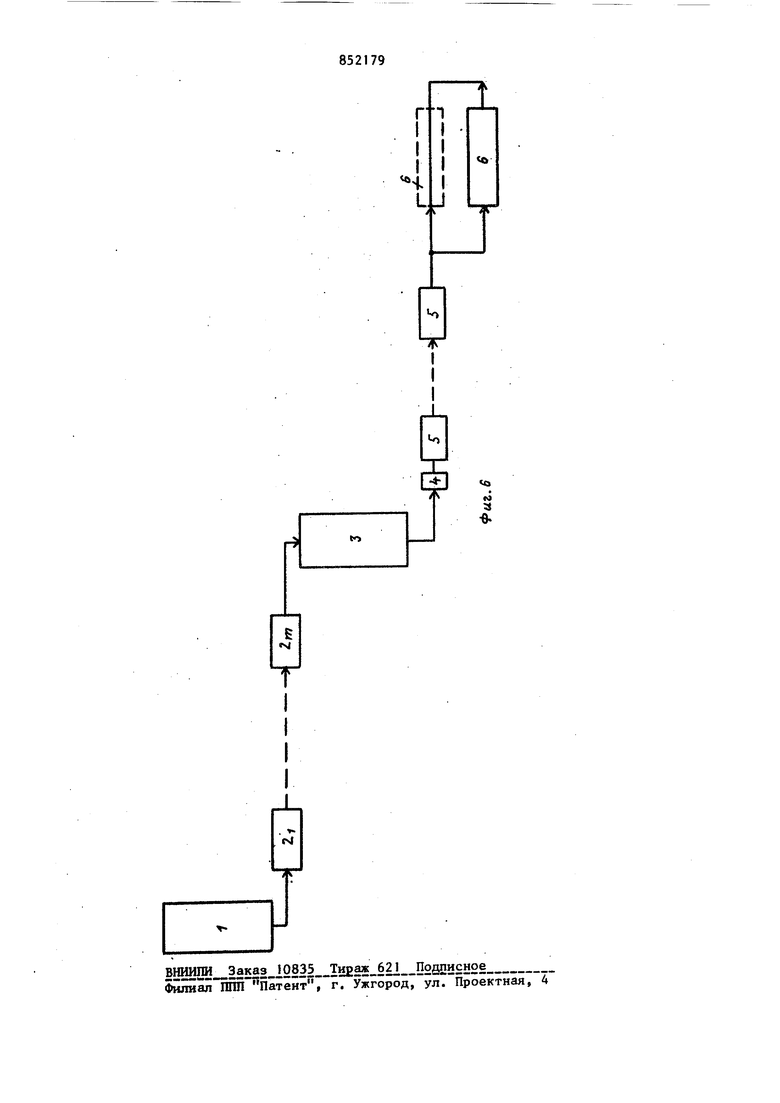

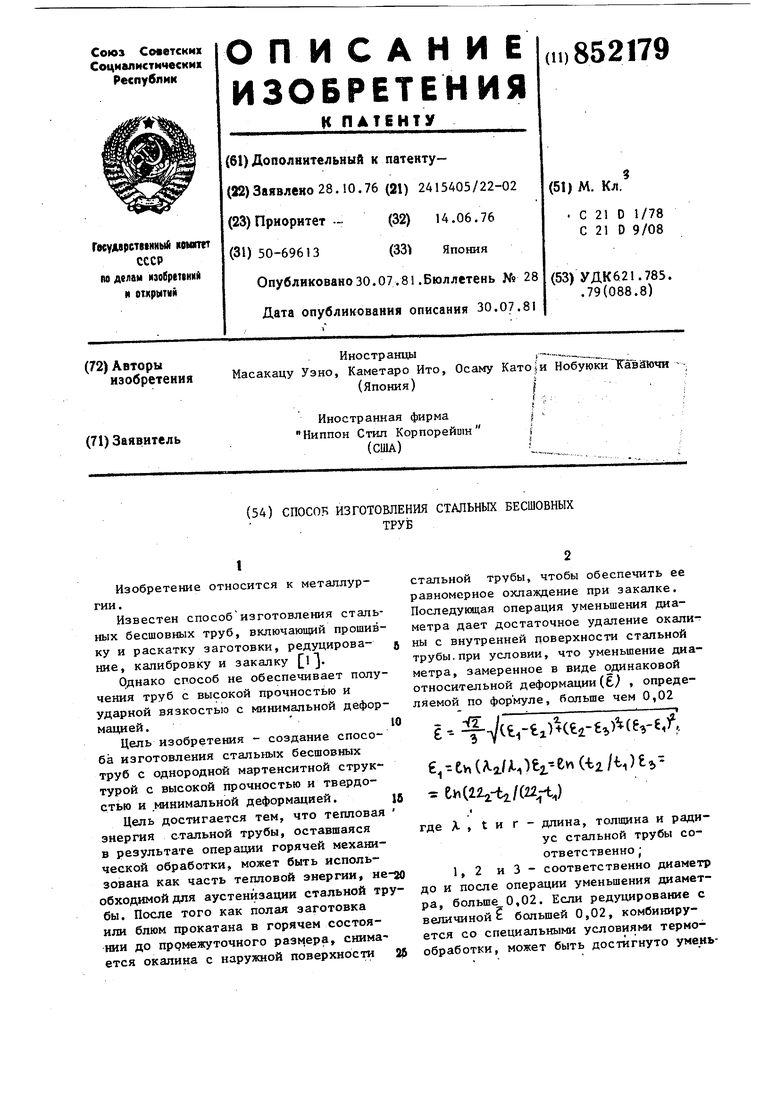

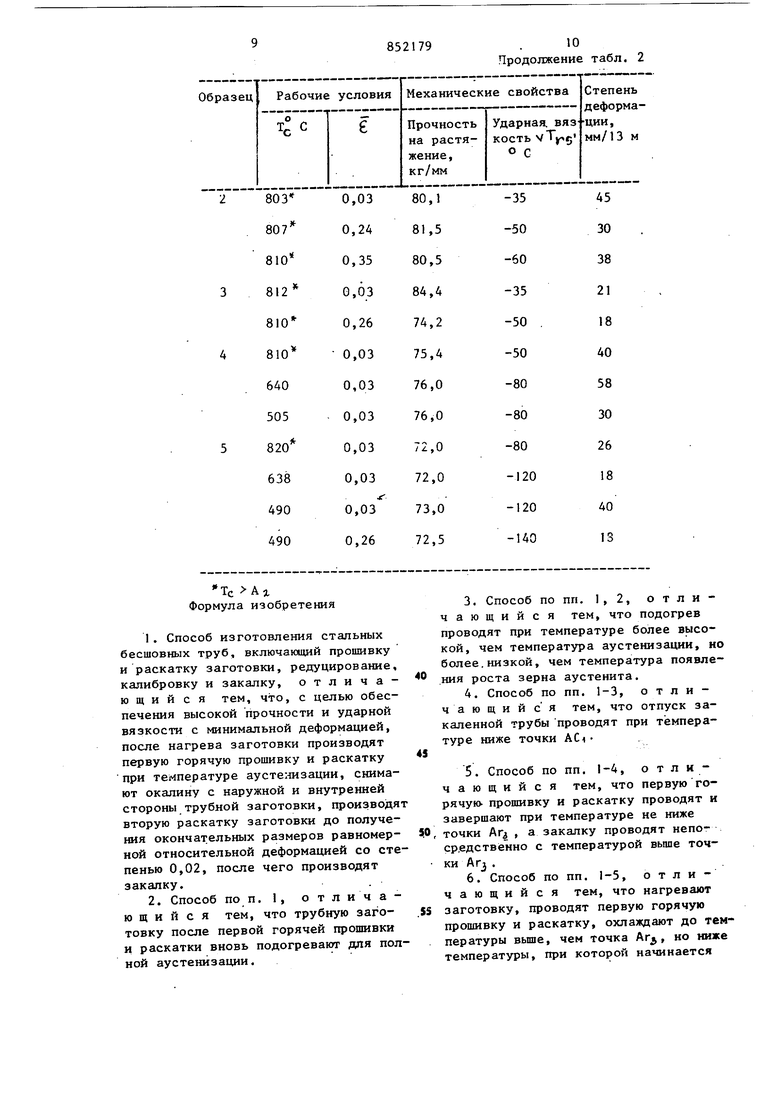

шение зерна аустенита для повышения пластичности стали. Закаливаемость стали может регулироваться при помощи добавки бора В , если специфические условия термообработки применяются до закалки. На фиг. 1 изображена диаграмма, показывающая зависимость процентного содержания окалины;. оставшейся на внутренней поверхности стальной трубы от относительной деформации после завершения второго этапа горячей прокатки; на фиг. 2 - график, показывающий вероятность появления выде лений соединений бора или по границам зерен, или в основе кристаллического вещества для образца 10 (табл. О, аустенизированного при 1250°С и нагреве в течение 5 мин; на фиг. 3 - ди аграмма, показывающая распределение готовых стальных труб из стали № 1 по степени деформации (предлагаемый способ в сравнении с известным); на 9 фиг. 4 - геометрия стальной трубы, ис пользованной на фиг. 3; на фиг. 5 диаграмма, показывающая изменение во времени температуры стали при производстве бесшовной стальной трубы; на фиг. 6 - линия прокатки и термообработки . Согласно изобретению трубная заготовка с этапа первой горячей прокатки выдерживается в течение времени, достаточного для равномерного распределения температуры по всей трубе, и затем поступает в аустенитном сос1оянии на удаление окалины с ее наружной поверхности. После снятия окалины трубную заготовку подвергают второй операции горячей прокатки с редуцированием, замеренным в виде одинаковой относительной деформации СС), большей 0,02. При этом почти вся окалина удаляется с внутренней поверх ности трубы (фиг. l). Предполагается что такое редуцирование диаметра вызывает образование большого количества тепловой энергии, достаточного дл компенсации падения температуры вбли зи наружной поверхности черновой трубы, являющегося результатом операции снятия окалины, так что распределени температуры становится равномерным в радиальном направлении трубы. Когда наружная и внутренняя поверхности тру бы освобождены от окалины и температура ихстановится одинаковой стальн трубу резко охлаждают с температуры. превышающей точку Aij для получения готовой стальной трубы. Чтобы предотвратить закаленно Чтобы предотвратить нежелательную деформацию закаленной трубы по длине, важно управлять скоростью ее охлаждения - что с достаточной точностью можно делать только в том случае, если труба, подлежащая закалке, не имеет окалины и охлаждение начинается когда температура трубы равномерно распределена. Механическая обработка трубы в горячем состоянии объединена с последующей термической обработкой, включающей закалочную операцию, так что труба может быть подвергнута закалке прежде, чем ее температура станет ниже критического температурного уровня. Это ведет к образованию поверхностей трубы, подлежащей закалке, без окалины и к равномерному распределению температуры в радиальном направлении трубы. Тем самым становится возможным придать закаленной трубе гомогенную микроструктуру с ограничением деформации до незначительной степени. Операция второй горячей прокатки проводится с редуцированием, большим 0,20, для измельчения аустенитных зерен с тем, чтобы улучшить пластичность трубы. Кроме- того, используют преимущества от .утилизации тепловой энергии горячекатанной трубы при осуществлении операции закалки, чтобы тем самым сэкономить дополнительное количество тепловой энергии, которое иначе было бы необходимо для повьшения температуры трубы, подлежащей закалке, если труба после второй операции горячей прокатки охлаждается до комнатной температуры. Основное оборудование для проведения первой операции горячей прокатки состоит главным образом из трех элементов, а именно: прошивочного стана, прокатного стана и машины для обкатки трубы в валках, и если необходимо,последующего калибровочного стана. Это обрудование располагается вдоль линии производства труб, тогда как ососновное оборудование для производства труб с окончательными размерами из трубной заготовки, подаваемых с первой операции горячей прокатки, состоит только из одногокалибровочного стана и редукционного стана с натяже5нием для прокатки трубной заготовки регулируемым редуцированием диаметра трубы, как указано выше. На самом раннем этапе процесса пр изводства стсшьных бесшовных труб, т. е. на операции плавления в сталеплавильной печи обычного типа, напри мер конвертере или электропечи, дово дится химический состав стали и може проводиться операция вакуумной дегазации для рафинирования перед разлив кой расплавленной стали в изложницу или машину для непрерывной отливки. Такие отливки имеют форму заготовок или блюмов с размерами подходящими для изготовления труб с предусмотрен ными окончательными размерами. Предварительное определение химического состава для предлагаемого способа не существенно. Предпочтительно применять способ для углеродистых или низколегированных сталей, химический состав которых находится в следу ющих пределах, вес.% Углерод До 0,50 предпочтительно 0,05-0,3 Кремний До 1,5 - - 0,01-0,4 Марганец До 3,0 - - 0,8-1,5 Принимая во внимание необходимую прочность, упругость, противодействи коррозии и т. п., может быть добавле один или несколько следующих элементов, вес.%: Хром0,01-5,0 Никель0,01-2,0 Медь0,01-1,0 Молибден0,01-2,0 АлюминийДо 0,01 ВанадийДо 0,5 ТитанДо 0,5 ЦирконийДо 0,5 НиобийДо 0,5 Бор0,0003-0,0050 ЖелезоОстальное ( за исключением н избежных прим сей) . Установлено, что из всех этих легирующих элементов бор особенно эффе тивен для повышения закаливаемости сталей при том, что специфические условия термической обработки (описа ны далее), удовлетворительные. В таком случае предпочтительно добавить образующий нитриды элемент, как например вместе с бором, чтобы избежать потери эффективного бора пр 96 реакции с азотом. Дая раскисления, десульфуризации, улучшения упругости в направлении С и других к составу стали могут быть добавлены Са, редкоземельные элементы и другие при :адк11.. . С целью получения готовых стальных труб высокой прочности в комбинации с высокой пластичностью необходимо, чтобы температура трубной заготовки перед поступлением на операцию установления равномерного распределения температуры была либо вьше, чем точка Аг , либо ниже, чем точка Аг и степень горячей прокатки, осуществляемая на втором ее этапе должна регулироваться в соответствии с окончательными свойствами стальных труб. Для регулирования окончательной прочности в сочетании с пластичностью может быть применена операция отпуска. Если основной целью становится получение высокой пластичности, выгодно провести операцию отпуска при температуре между и точкой Агт . Нагрев может производиться с использованием нагревательных установок любого вида, например индукционный или электрический. Линия механической и термической обработки (фнг. 6 } состоит из нагревательной печи для нагрева стального сляба, машин .первой горячей механической обработки для прокатки стального сляба, нагретого до его рабочей температуры в нагревательной печи, в трубную заготовку, имеющую промежуточный размер печи 3 подогрева для нагрева и выдерживания при определенной температуре трубной заготовки, обработанной на первой машине, до полной аустенизации устройства 4 для снятия окалины, прилигшей к поверхности трубной заготовки, извлеченной из подогревательной печи. Кроме того, линия имеет второй прокатный стан 5 для обработки трубной заготовки с удаленной окалиной на устройстве для снятия окалины и устройство 6 для закалки стальной трубы, обработанной на втором прокатном стане, установленное в той же линии, что и второй прокатный стан. Пример . Изготавливают сталь, содержащую, %: С 0,11, Si 0,23 Мп 0,81, Сг 0,82, Мо 0,37, At 0,065, N 0,0058 и В 0,0018. Трубную заготовку с устенитной структурой помещают в нагревательную печь, затем с нее удаляют окалину, после чего подвергают второй горячей прокатке с редуцированием диаметра , 0,022 и непосредственно за этим закаляют, чтобы получить стальную бесшовную трубу с наружным диаметром 114,3 см, толщиной 13 мм и длиной 13 м. Степень деформации 50 готовых труб замерена, как показано на фиг. 4 а результаты показаны на фиг. 3. Согласно прежней технологии трубную заготовку после второй горячей прокатки охлаяодают на воздухе до ком натной температуры, затем нагревают нагревательной газопламенной печи, приспособленной для операции закалки (температура 920°С, время выдержки 15 мин) и закаливают (фиг. 3). Дефор мация готовой трубы, изготовленной по предлагаемому способу, заметно уменьшилась по сравнению с трубой, изготовленной по прежней технологии. Пример 2. Изготавливают пя стальных образцов различного химиче кого состава, представленного в табл. 1.8Сталям придают форму блюмов, которые ;перерабатывают предлагаемым: способом, чтобы получить стаг1ьные бесшовные трубы с высокой прочностью на растяжение или сочетанием высокой прочпрочности с высокой упругостью при минимальной деформации см. фиг. 5 . Каждый из блюмов различного химического состава нагревают до Т 1250 С, затем первый раз обрабатывают в горячем состоянии на участке (W), где проводят операции: прошивка,прокатка, обкатка в валках и калибровка, до окончательной температуры (Tt. Затем блюмы , нагревают до 930 С° (J) с выдержкой 15 мин и подвергают снятию окалины на этапе (DS).c использованием воды под большим давлением, затем вторично обрабатывают механически на этапе (W) с относительным редуцированием диамет ра большим 0,02 или 0,20, после чего закаливают начиная с температуры (Т) и отпускают при (Т) 600°С в течение 30 мин. Результаты представлены в табл. 2. Из табл. 2 вытекает, что если степень обработки на второй операции горячей прокатки больше 0,20, то улучшается ударная вязкость готовой трубы. Таблица Г

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| Способ производства высокопрочных низколегированных стальных труб | 1990 |

|

SU1811925A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530х13-18 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2615928C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325Х8-14 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2613822C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОКАТАНЫХ ТРУБ РАЗМЕРОМ 325х8-14 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2615920C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311980C1 |

30,27 0,25 1,19 - - 0,028 40,14 0,22 0,75 0,62 0,180,023 50,11 0,28 1,31 -- 0,036

810

0,03

О,-2 4

805

Таблица 2

24,

-40 18 -60 0,0061 0,021 0,0016 ,0041 0,0020 -0,0015 0,038

Те Аг Формула изобретения

и раскатки вновь подогревают для полной аустенизации.

O точки Arj , а закалку проводят непоср.едствённо с температурой вьппе точки Аг .

S прошивку и раскатку, охлаждают до температуры вьше, чем точка Аг, но ниже температуры, при которой начинается рост зерна аустенита, проводят вторую горячую щзокатку с показателем относи тельной деформации, меньшим 0,02, и немедленную закалку, начиная с температуры не ниже чем точка Аг . 7, Способ по пп. 1-6, .отличающийся тем, что трубная заготовка имеет состав, содержащий от 0,0003 до 0,0050% бора, причем после

О ,01 .01 -05 ,0t .OS .OB . 6

ригЛ первой горячей прошивки и раскатки непосредственно повторно нагревают заготовки при 800-1100 С продолжительностью бол.ее 3 мин. Источники информации, принятые во внимание при экспертизе I.Бернштейн М. Л. Термомеханическая обработка металлов и сгшавов. М., Металлургия, 1968, с, 837.

О W tO ВО 8( WO Ш 1tO 1$B 180 100 ПО VtO 260 т 300

Фиг.З

4

M

:s e.

Авторы

Даты

1981-07-30—Публикация

1976-10-28—Подача