Группа изобретений относится к области металлургии, а именно к бесшовным стальным трубам и способам их изготовления, и может быть использована при изготовлении бесшовных стальных труб нефтяного сортамента, предназначенных для эксплуатации в сероводородсодержащей среде, в частности, при изготовлении нефтегазопроводных труб, предназначенных для транспортировки нефтяного или нефтесодержащего сырья, включающего агрессивные коррозионно-активные вещества (сероводород, углекислоту).

Уровень техники

Из уровня техники известны бесшовные трубы нефтяного сортамента (насосно-компрессорные и обсадные трубы) для эксплуатации в условиях высокой концентрации диоксида углерода и сероводорода в составе перекачиваемой углеводородной среды, выполненные из стали, содержащей, мас. %: С 0,14-0,23; Si 0,17-0,40; Mn 0,40-0,70; Cr от более 1,0 до 5,1; Мо 0,15-0,50; V 0,04-0,06; Ni 0,10-0,70; Cu 0,15-0,50; Al 0,02-0,05; S не более 0,007; Р не более 0,015; N не более 0,014; остальное - Fe, причем коэффициент R, определяемый по выражению R=0,8×[Cr]+3,5×[Mo]+2,5×[Cu], составляет 2,0÷5,5 (RU №2594769, опубл. 20.08.2016).

Из указанного источника известен способ изготовления бесшовных труб, который включает в себя прокатку на трубопрокатном агрегате непрерывного типа с регламентированной температурой окончания деформации и термическую обработку в виде закалки или нормализации при температуре от 880 до 920°С с последующим отпуском при температуре от 630 до 690°С.

К недостаткам указанных аналогов относятся недостаточная коррозионная стойкость труб в среде, содержащей диоксид углерода, конкретнее повышенные значения скорости равномерной коррозии, а также относительно низкие значения ударной вязкости KCV-60, что не позволяет достичь требуемого уровня хладостойкости.

Наиболее близкими аналогами предложенных бесшовной трубы и способа ее изготовления являются соответственно бесшовная горячекатаная стальная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования и способ ее получения (RU №2719618, опубл. 21.04.2020).

Указанная бесшовная горячекатаная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования выполнена из стали, содержащей, мас. %: С 0,22-0,38; Si не более 0,45; Mn 0,80-1,45; Р не более 0,020, S не более 0,010; Al не более 0,10; Cr 0,3-1,1; N не более 0,12; Nb не более 0,07, Ni не более 0,20; Cu не более 0,25; Ti не более 0,10; остальное -Fe и неизбежные примеси, при этом соотношение компонентов одновременно отвечает следующим условиям: 0,6≤|С|+|Mn|/4+|Cr|/5≤0,9 и 0,07≤|V|+2x|Nb|≤0,14.

Из указанного источника известен способ изготовления бесшовной горячекатаной трубы повышенной эксплуатационной надежности для нефтепромыслового оборудования, который включает в себя прошивку нагретой трубной заготовки в прошивном стане с коэффициентом вытяжки от 2,03 до 2,51, прокатку трубы в непрерывном стане с коэффициентом вытяжки от 4,09 до 4,25, термомеханическую обработку в редукционном стане при температуре 950-1075°С с коэффициентом вытяжки от 1,2 до 2,2 и охлаждение на воздухе.

К недостаткам ближайших аналогов относятся недостаточные коррозионная стойкость и уровень хладостойкости труб.

Раскрытие сущности изобретения

Технической проблемой, на решение которой направлена предложенная группа изобретений, является создание бесшовной горячекатаной стальной трубы, предназначенной для эксплуатации в сероводородсодержащей среде, класса прочности не ниже К52 и способа ее изготовления, лишенных недостатков указанных аналогов.

Техническим результатом является повышение коррозионной стойкости и уровня хладостойкости бесшовной горячекатаной стальной трубы, предназначенной для эксплуатации в сероводородсодержащей среде, при обеспечении ее класса прочности не ниже К52.

Указанный технический результат обеспечивается тем, что бесшовная горячекатаная стальная труба, предназначенная для эксплуатации в сероводородсодержащей среде, выполнена из стали, содержащей, мас. %: углерод 0,05-0,10, кремний 0,18-0,27, марганец 0,70-1,00, медь не более 0,25, никель не более 0,20, хром 0,50-0,80, ниобий 0,01-0,05, титан 0,005-0,010, алюминий 0,01-0,03, азот не более 0,008, серу не более 0,005, фосфор не более 0,010, остальное - железо и неизбежные примеси, при этом труба имеет бейнитно-ферритную микроструктуру с бейнитом реечного типа, объемная доля которого не менее 70%, причем длина не менее 80% бейнитных реек составляет не более 15 мкм, а между рейками бейнита расположены прослойки остаточного аустенита, объемная доля которого не менее 1%.

Указанный технический результат обеспечивается также тем, что способ изготовления бесшовной горячекатаной стальной трубы, предназначенной для эксплуатации в сероводородсодержащей среде, включает прошивку нагретой заготовки из стали, содержащей, мас. %: углерод 0,05-0,10, кремний 0,18-0,27, марганец 0,70-1,00, медь не более 0,25, никель не более 0,20, хром 0,50-0,80, ниобий 0,01-0,05, титан 0,005-0,010, алюминий 0,01-0,03, азот не более 0,008, серу не более 0,005, фосфор не более 0,010, остальное - железо и неизбежные примеси, в стане винтовой прокатки с грибовидными валками и направляющими дисками при коэффициенте вытяжки 1,9-3,1, прокатку трубы в непрерывном трехвалковом стане с коэффициентом вытяжки 2,2-4,1, окончательную термомеханическую обработку трубы в извлекательно-калибровочном стане при температуре 950-1075°С с коэффициентом вытяжки 1,03-1,4, закалку трубы при температуре 900-950°С и отпуск при температуре 550-680°С в течение 30-60 мин, при этом получают трубу, имеющую бейнитно-ферритную микроструктуру с бейнитом реечного типа, объемная доля которого не менее 70%, причем длина не менее 80% бейнитных реек составляет не более 15 мкм, а между рейками бейнита расположены прослойки остаточного аустенита, объемная доля которого не менее 1%. Краткое описание чертежей

Сущность предложенной группы изобретений поясняется чертежами,

где:

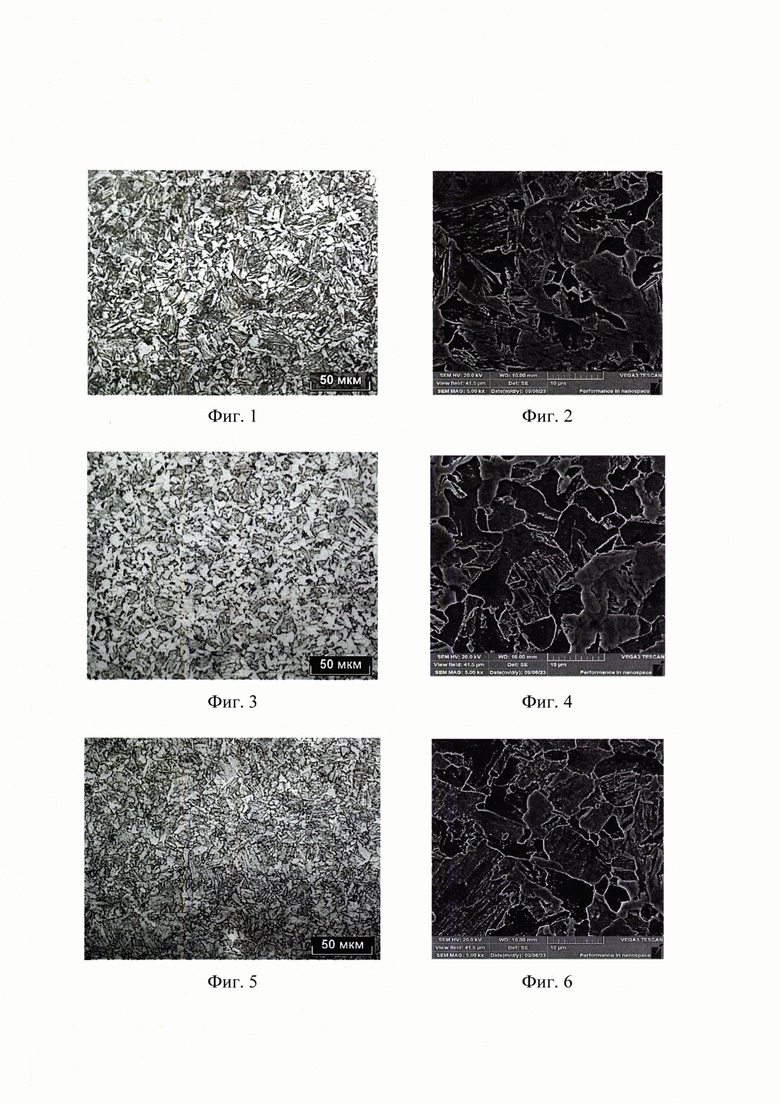

на фиг.1 изображена микроструктура стали трубы после проведения ее закалки от 910°С и отпуска при 550°С (оптическая микроскопия, ×500);

на фиг.2 - микроструктура стали трубы после проведения ее закалки от 910°С и отпуска при 550°С (электронная микроскопия, ×5000);

на фиг.3 - микроструктура стали трубы после проведения ее закалки от 910°С и отпуска при 600°С (оптическая микроскопия, ×500);

на фиг.4 - микроструктура стали трубы после проведения ее закалки от 910°С и отпуска при 600°С (электронная микроскопия, ×5000);

на фиг.5 - микроструктура стали трубы после проведения ее закалки от 910°С и отпуска при 680°С (оптическая микроскопия, ×500);

на фиг.6 - микроструктура стали трубы после проведения ее закалки от 910°С и отпуска при 680°С (электронная микроскопия, ×5000).

Осуществление изобретения

Предложенная бесшовная горячекатаная труба выполнена из стали, содержащей, мас. %: углерод 0,05-0,10, кремний 0,18-0,27, марганец 0,70-1,00, медь не более 0,25, никель не более 0,20, хром 0,50-0,80, ниобий 0,01-0,05, титан 0,005-0,010, алюминий 0,01-0,03, азот не более 0,008, серу не более 0,005, фосфор не более 0,010, остальное - железо и неизбежные примеси. Труба имеет бейнитно-ферритную микроструктуру с бейнитом реечного типа объемной долей не менее 70%, при этом длина не менее 80% бейнитных реек составляет не более 15 мкм, а между рейками бейнита расположены прослойки остаточного аустенита, объемная доля которого не менее 1%.

Известно, что стали с меньшим количеством углерода менее подвержены коррозии, потому что они содержат меньше атомов углерода, которые могут образовывать свободные электроны и участвовать в реакциях коррозии.

Углерод (С) в стали в количестве 0,05-0,10 мас. % позволяет обеспечить высокие показатели ее прочности, хладостойкости и коррозионной стойкости. При содержании С менее 0,05 мас. % не достигаются требуемые прочностные свойства стали, а при содержании С более 0,10 мас. % снижается ударная вязкость стали и ее коррозионная стойкость, в том числе в сероводородсодержащей среде, за счет увеличения количества карбидной фазы в микроструктуре.

Кремний (Si) в количестве 0,18-0,27 мас. % обеспечивает требуемую степень раскисления стали. При содержании Si менее 0,18 мас. % не обеспечивается полное раскисление стали, и, следовательно, присутствующие неметаллические включения снижают коррозионную стойкость в сероводородсодержащей среде. При содержании Si более 0,27 мас. % неметаллические включения в виде силикатов снижают прочностные и коррозионные свойства стали.

Марганец (Mn) в стали в количестве 0,70-1,00 мас. % повышает термодинамическую устойчивость аустенита и, как следствие, увеличивает прокаливаемость стали. Стоит также отметить, что Mn вводят в сталь как технологическую добавку для повышения степени раскисления и устранения вредного влияния серы. Для обеспечения указанных эффектов минимальное содержание Mn в стали должно составлять не менее 0,70 мас. %. С другой стороны, если содержание Mn превышает 1,00 мас. %, то его соединения с серой приводят к снижению стойкости к сульфидному растрескиванию.

Хром (Cr) в стали в количестве 0,50-0,80 мас. % при нагреве растворяется в твердом растворе и обеспечивает повышение как механических свойств, так и коррозионной стойкости стали (особенно - стойкости к CO2 при сохранении стойкости к сульфидному растрескиванию под напряжением). В данном случае обеспечивается необходимое соотношение между количеством Cr и С в стали для того, чтобы Cr находился в твердом растворе, а не в составе карбидных фаз. При содержании Cr более 0,80 мас. % снижается стойкость стали к сульфидному растрескиванию под напряжением.

Никель (Ni) при содержании не более 0,20 мас. % повышает прочностные показатели стали при сохранении значений ударной вязкости (в том числе при отрицательных температурах), увеличивает прокаливаемость, особенно при наличии хрома, и коррозионную стойкость, а также снижает отрицательное влияние меди на красноломкость стали.

Медь (Cu) в количестве не более 0,25 мас. % обеспечивает уменьшение склонности стали к хладноломкости и увеличивает коррозионную стойкость за счет снижения абсорбции водорода на поверхности трубы, препятствуя тем самым проникновению водорода вглубь стали.

Указанные ограничения по содержанию Cu и Ni, в первую очередь, обусловлены необходимостью обеспечения хладостойкости стали труб при отрицательных температурах.

Алюминий (Al) в количестве 0,01-0,03 мас. % применяется в качестве раскислителя в стали (совместно с Si), что приводит к получению более мелкого зерна. При содержании Al менее 0,01 мас. % не обеспечивается полное раскисление стали, а при его содержании более 0,03 мас. % в структуре стали формируются грубые неметаллические включения в виде карбонитридов алюминия, причем и в том и в другом случае снижается коррозионная стойкость стали, особенно в сероводородсодержащей среде.

Ниобий (Nb) в количестве 0,01-0,05 мас. % обеспечивает нечувствительность стали к нагреву при повышенных температурах вследствие образования тугоплавких частиц, сдерживающих рост аустенитного зерна и, как следствие, позволяющих достичь высоких механических свойств. При этом, если содержание Nb превышает 0,05 мас. %, существует вероятность ухудшения стойкости к сульфидному растрескиванию под напряжением.

Титан (Ti) в стали в количестве 0,005-0,010 мас. % позволяет, по аналогии с Nb, снизить влияние высоких температур на размер зерна, образуя тугоплавкие частицы, содержащие титан.

Азот (N) при его содержании в стали в больших количествах (более 0,008 мас. %) приводит к образованию нитридов, локализующихся по границам зерен, которые, как следствие, повышают твердость, хрупкость и снижают пластичность и ударную вязкость. С целью исключения вредного влияния N на механические свойства стали, его максимальное содержание ограничено значением 0,008 мас. %.

Сера (S) и фосфор (Р) являются вредными примесями, снижающими коррозионную стойкость и ударную вязкость стали. С целью минимизации указанного отрицательного влияния, максимальное содержание S ограничено значением 0,005 мас. %, а Р - 0,010 мас. %.

Полученная труба характеризуется наличием бейнитно-ферритной микроструктуры с бейнитом реечного типа объемной долей не менее 70%, при этом длина не менее 80% бейнитных реек составляет не более 15 мкм, а между рейками бейнита расположены прослойки остаточного аустенита, объемная доля которого не менее 1%. Указанная микроструктура стали позволяет обеспечить повышенные значения эксплуатационного ресурса трубы вследствие того, что равномерно распределенная карбидная фаза по сечению выступает в качестве «ловушек» для водорода и обеспечивает равномерность протекания коррозионных процессов при CO2-воздействии. Кроме того, указанная микроструктура позволяет обеспечить класс прочности не ниже К52.

Предложенный способ изготовления бесшовной горячекатаной стальной трубы, предназначенной для эксплуатации в сероводородсодержащей среде, включает в себя прошивку нагретой стальной заготовки в стане винтовой прокатки с грибовидными валками и направляющими дисками при коэффициенте вытяжки 1,9-3,1. При этом используют трубную заготовку, выполненную из стали, которая содержит, мас. %: углерод 0,05-0,10, кремний 0,18-0,27, марганец 0,70-1,00, медь не более 0,25, никель не более 0,20, хром 0,50-0,80, ниобий 0,01-0,05, титан 0,005-0,010, алюминий 0,01-0,03, азот не более 0,008, серу не более 0,005, фосфор не более 0,010, остальное - железо и неизбежные примеси.

Получение гильзы при прошивке нагретой заготовки в стане винтовой прокатки с грибовидными валками и направляющими дисками позволяет обеспечить высокие значения вытяжки, в частности коэффициент вытяжки 1,9-3,1. Кроме того, использование стана с грибовидными валками имеет преимущество в том, что окружная скорость валка, скорость вращения заготовки и скорость подачи нарастают от входа к выходу валков, что увеличивает скорость прошивки. В грибовидных прошивных станах скручивание металла вдоль очага деформации направлено в сторону вращения заготовки и не меняется в процессе прошивки. Следовательно, напряженное состояние металла в прошивном стане с грибовидными валками наиболее благоприятно для получения качественных гильз.

Далее осуществляют прокатку трубы в непрерывном трехвалковом стане с коэффициентом вытяжки 2,2-4,1 для дополнительного уменьшения толщины стенки трубы.

Окончательную термомеханическую обработку трубы осуществляют в извлекательно-калибровочном стане при температуре 950-1075°С с коэффициентом вытяжки 1,03-1,4.

Далее выполняют термическую обработку полученной трубы посредством ее закалки при температуре 900-950°С и последующего отпуска при температуре 550-680°С в течение 30-60 мин.

Указанные технологические параметры предложенного способа изготовления обеспечивают получение трубы с заданными значениями механических и коррозионных свойств. Выход за указанные диапазоны значений параметров в большую сторону приведет к повышенной нагрузке на узлы деформационного оборудования (непрерывный, извлекательно-калибровочный станы и другое оборудование) и, соответственно, к его ускоренному износу. С другой стороны, выход за указанные диапазоны значений параметров в меньшую сторону приведет к не достижению заданных свойств трубы.

Реализация способа изготовления трубы в соответствии с вышеуказанными технологическими параметрами позволяет получить трубу, которая характеризуется бейнитно-ферритной микроструктурой с бейнитом реечного типа объемной долей не менее 70%, при этом длина не менее 80% бейнитных реек составляет не более 15 мкм, а между рейками бейнита расположены прослойки остаточного аустенита, объемная доля которого не менее 1%.

Пример осуществления изобретения при изготовлении в заводских условиях бесшовных труб 114,3x8 мм с повышенной коррозионной стойкостью в сероводородостойком исполнении.

Использовались непрерывнолитые заготовки диаметром 170 мм из стали, содержащей, мас. %: С 0,07; Si 0,25; Mn 0,90; Си 0,09; Ni 0,02; Cr 0,64; Nb 0,03; Ti 0,010; Al 0,03; N 0,007; S 0,004; P 0,006; остальное - Fe и неизбежные примеси.

Заготовки передавали на трубопрокатный агрегат с непрерывным станом FQM, в состав которого входит кольцевая печь с вращающимся подом для нагрева трубных заготовок, пресс для зацентровки трубных заготовок с одного или обоих торцов, прошивной стан винтовой прокатки с грибовидными валками и направляющими дисками Дишера для прошивки трубных заготовок в гильзы, установка дезоксидации гильз, шестиклетевой непрерывный стан продольной прокатки FQM с удерживаемой оправкой для раскатки гильз в черновые трубы, шестнадцатиклетевой извлекательно-калибровочный стан продольной прокатки, предназначенный для извлечения черновой трубы с оправки непрерывного стана FQM, калибровки трубы по диаметру и формирования окончательной толщины стенки, автоматические системы измерения геометрических параметров и температуры прокатываемого материала за прошивным станом, непрерывным станом FQM и извлека-тельно-калибровочным станом, охладительный стол шагающего типа для охлаждения труб, пилы послойной резки труб, транспортная механизация (рольганги, перекладыватели, подъемники и т.д.).

Заготовки нагревали в кольцевой печи до температуры 1200°С и передавали на пресс для зацентровки переднего и заднего торцов, а затем прошивали в стане винтовой прокатки в гильзы 182×19,5 мм с коэффициентом вытяжки 2,28. Далее в полученные гильзы вдували порошкообразный дезокси-дант и осуществляли их раскатку в черновую трубу 149,56×7,27 мм в непрерывном стане FQM при коэффициенте вытяжки 3,06. Полученные черновые трубы подвергали окончательной термомеханической обработке в извлекательно-калибровочном стане при температуре 1005°С с коэффициентом вытяжки 1,19.

Сочетание приведенных режимов деформирования обеспечило получение мелкозернистой равноосной структуры металла феррит-перлит-бейнит с размером зерна 7-9 балла.

Последующую термическую обработку труб осуществляли по следующим режимам: закалка из аустенитной области 910°С и отпуск продолжительностью 30 минут при трех вариантах температуры - 550, 600 и 680°С.

Далее изучали структуру, механические и коррозионные свойства стали изготовленных труб.

Металлографические исследования проводили с помощью оптического микроскопа «Carl Zeiss AXIOVERT 40 МАТ» и сканирующего электронного микроскопа «Tescan Vega SBH3». Изображения полученной микроструктуры представлены на фигурах 1-6.

В процессе аустенизации и последующей закалки исследуемой стали предложенного состава происходит образование бейнитно-ферритной структуры реечной морфологии. Бейнитно-ферритная структурная составляющая состоит из тонких длинных бейнитных реек длиной 10-15 мкм, сгруппированных в пакеты. Размер наиболее протяженных реек сопоставим с размером зерна. Внутри каждого пакета отчетливо видны тонкие вытянутые прослойки остаточного аустенита, которые чередуются с пластинами бейнитного феррита внутри каждого пакета. При проведении отпуска при температурах 550-680°С происходит одновременно несколько процессов: выделение специальных карбидов хрома и ниобия из твердого раствора, распад остаточного аустенита и его превращение в смесь карбидов и α-фазы вследствие уменьшения концентрации углерода и легирующих элементов. Также стоит отметить, что при проведении отпуска происходит полигонизация а-фазы и релаксация макро- и микронапряжений, возникающих при закалке.

Испытание на одноосное статическое растяжение проводили по ГОСТ 1497-84 при температуре 20°С на продольных образцах типа VII, номер 4 с использованием универсальной машины «Instron 5966» со скоростью деформирования 2⋅10-3 с-1. Испытание на ударный изгиб проведены по ГОСТ 9454-78 при температуре минус 60°С на продольных образцах с V-образным надрезом с помощью маятникового копра «Instron SI-1M».

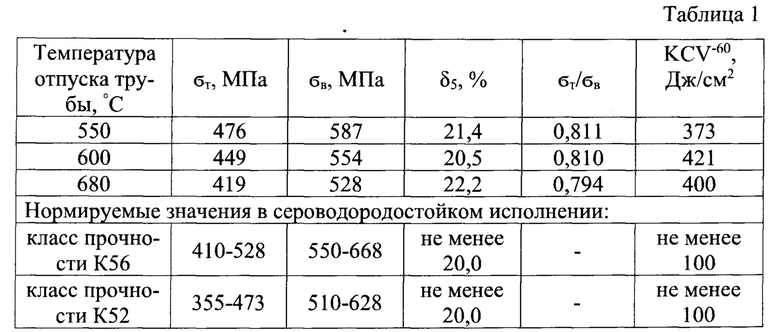

В таблице 1 приведены механические свойства изготовленных стальных труб.

Трубы, термообработанные по режиму закалка 910°С и отпуск 680°С, соответствуют классу прочности К52. Трубы, термообработанные по режиму закалка 910°С и отпуск 550 или 600°С, соответствуют более высокому классу прочности К56.

При этом обеспечены повышенные значения ударной вязкости при температуре минус 60°С, что указывает на повышенную хладостойкость изготовленных труб.

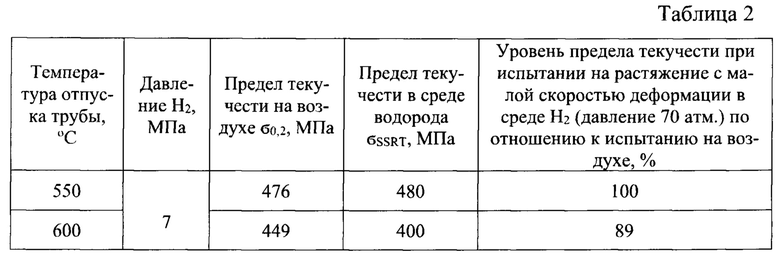

Для определения эксплуатационной надежности труб были проведены испытания на сульфидное коррозионное растрескивание под напряжением (СКРН), на стойкость к водороду в рамках одноосного растяжения с малой скоростью деформации (SSRT) (результаты испытаний представлены в таблице 2) и на определение стойкости в сложных многокомпонентных агрессивных средах, содержащих одновременно CO2 и H2S.

Испытание на сульфидное коррозионное растрескивание под напряжением (СКРН) проводили по методике NACE ТМ0177, метод А. Методика испытания заключается в определении времени до разрушения образцов металла под действием одноосного растягивающего напряжения заданного уровня в сероводородсодержащей среде. Испытания проводятся с использованием раствора, содержащего 5,0 мас. % NaCl + 0,5 мас. % СН3СООН, насыщенного H2S. Использовали нагрузку, составляющую 80, 85, 90, 95% от минимального предела текучести для класса прочности К52.

По результатам испытаний на СКРН отмечено, что все образцы металла, отобранные от изготовленных труб, характеризуются отсутствием разрушения в течение 720 часов испытаний и трещин на рабочей поверхности, что свидетельствует о высокой стойкости материала в данных условиях.

Для испытаний на статическое одноосное растяжение с медленной скоростью деформации (SSRT) использовали методику, разработанную в соответствии с требованиями стандартов ASTM G129 и NACE ТМ0198, на базе имеющегося оборудования, состоящего из разрывной машины УМЭ-10Т и специально разработанного автоклава, позволяющего проводить испытания образцов при давлении газа, например водорода, азота и гелия, до 150 атм. В данных исследованиях испытанию подвергаются однотипные гладкие цилиндрические образцы с диаметром рабочей части 6,35 мм и рабочей длиной 25,4 мм. После продувки сосуда (автоклава) инертным газом, контроля герметичности, установления заданного давления и требуемой скорости деформации (для стали скорость деформации рекомендуется на уровне не выше 1⋅10-6 с-1), проводится проверка работы датчиков и установка заданного давления с выбранным газом.

Как видно из таблицы 2, отражающей результаты испытаний на стойкость к водороду в рамках одноосного растяжения с малой скоростью деформации, испытанные образцы характеризуются повышенным соотношением предела текучести при испытании на растяжение с малой скоростью деформации в среде Н2 к пределу текучести на воздухе (при нормируемых показателях - более 75%), что говорит об устойчивой эксплуатации материала в среде, содержащей газообразный водород.

По результатам испытаний стали в сложных многокомпонентных агрессивных средах, содержащих одновременно СО2 и H2S (условия испытания: р-р 5% NaCl + РСО2 (0,9 атм.) + PH2S (0,1 атм.), температура 20°С) установлено, что скорость общей коррозии в многокомпонентной среде составила 0,12 мм/год. Данное значение наиболее близко к требованиям, предъявляемым к срокам эксплуатации труб нефтегазовыми компаниями в России, а именно: 0,1 мм/год, при условии испытаний в однокомпонентной среде - CO2 или H2S.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| Труба коррозионно-стойкая из низкоуглеродистой доперитектической стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2647201C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

Изобретение относится к области металлургии, а именно к изготовлению бесшовных горячекатаных стальных труб, предназначенных для эксплуатации в сероводородсодержащей среде, в частности к изготовлению нефтегазопроводных труб, предназначенных для транспортировки нефтяного или нефтесодержащего сырья, включающего агрессивные коррозионно-активные вещества (сероводород, углекислоту). Бесшовная труба выполнена из стали, содержащей, в мас.%: углерод 0,05-0,10, кремний 0,18-0,27, марганец 0,70-1,00, медь не более 0,25, никель не более 0,20, хром 0,50-0,80, ниобий 0,01-0,05, титан 0,005-0,010, алюминий 0,01-0,03, азот не более 0,008, серу не более 0,005, фосфор не более 0,010, остальное - железо и неизбежные примеси. Труба имеет бейнитно-ферритную структуру с бейнитом реечного типа, объемная доля которого составляет не менее 70%. Длина не менее 80% бейнитных реек, сгруппированных в пакеты, составляет не более 15 мкм. Между рейками бейнита расположены прослойки остаточного аустенита с объемной долей не менее 1%. Таким образом достигается повышение коррозионной стойкости и хладостойкости бесшовных горячекатаных труб при обеспечении класса прочности не ниже К52. 2 н.п. ф-лы, 6 ил., 2 табл.

1. Бесшовная горячекатаная стальная труба, предназначенная для эксплуатации в сероводородсодержащей среде, выполненная из стали, содержащей углерод, кремний, марганец, медь, никель, хром, ниобий, титан, алюминий, азот, серу, фосфор, железо и неизбежные примеси, отличающаяся тем, что сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,05-0,10, кремний 0,18-0,27, марганец 0,70-1,00, медь не более 0,25, никель не более 0,20, хром 0,50-0,80, ниобий 0,01-0,05, титан 0,005-0,010, алюминий 0,01-0,03, азот не более 0,008, сера не более 0,005, фосфор не более 0,010, остальное - железо и неизбежные примеси, при этом труба имеет бейнитно-ферритную микроструктуру с бейнитом реечного типа, объемная доля которого не менее 70%, причем длина не менее 80% бейнитных реек составляет не более 15 мкм, а между рейками бейнита расположены прослойки остаточного аустенита, объемная доля которого не менее 1%.

2. Способ изготовления бесшовной горячекатаной стальной трубы, предназначенной для эксплуатации в сероводородсодержащей среде, включающий прошивку нагретой стальной заготовки, прокатку трубы в непрерывном стане и окончательную термомеханическую обработку трубы, отличающийся тем, что заготовку из стали, содержащей, мас.%: углерод 0,05-0,10, кремний 0,18-0,27, марганец 0,7-1,00, медь не более 0,25, никель не более 0,20, хром 0,50-0,80, ниобий 0,01-0,05, титан 0,005-0,010, алюминий 0,01-0,03, азот не более 0,008, серу не более 0,005, фосфор не более 0,010, остальное - железо и неизбежные примеси, прошивают в стане винтовой прокатки с грибовидными валками и направляющими дисками при коэффициенте вытяжки 1,9-3,1, прокатывают трубу в непрерывном трехвалковом стане с коэффициентом вытяжки 2,2-4,1, осуществляют окончательную термомеханическую обработку трубы в извлекательно-калибровочном стане при температуре 950-1075°С с коэффициентом вытяжки 1,03-1,4, выполняют закалку полученной трубы при температуре 900-950°С и проводят отпуск при температуре 550-680°С в течение 30-60 мин, при этом получают трубу, имеющую бейнитно-ферритную микроструктуру с бейнитом реечного типа, объемная доля которого не менее 70%, причем длина не менее 80% бейнитных реек составляет не более 15 мкм, а между рейками бейнита расположены прослойки остаточного аустенита, объемная доля которого не менее 1%.

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| СТАЛЬНАЯ ТРУБА ДЛЯ ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ, СОСУД ДЛЯ ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2022 |

|

RU2821402C2 |

| Пространственное покрытие из блоков | 1981 |

|

SU1020539A1 |

| EP 3760754 A1, 06.01.2021 | |||

| US 8821653 B2, 02.09.2014 | |||

| US 9598746 B2, 21.03.2017 | |||

| JP 2018188696 A, 29.11.2018 | |||

| US 2019040480 A1, 07.02.2019. | |||

Авторы

Даты

2025-06-09—Публикация

2024-12-16—Подача