Изобретение относится к технологии производства горячекатаных бесшовных труб поперечно-винтовой прокаткой, преимущественно для изделий с импульсно-взрывной внутренней нагрузкой, в частности при изготовлении корпусов кумулятивных одно- и многоразовых перфораторов, применяемых для вскрытия скважин.

Известен способ получения труб, включающий нагрев заготовки в кольцевой газовой печи, прошивку нагретой заготовки на стане винтовой прокатки, раскатку в трехвалковом стане винтовой прокатки, калибровку труб в трехвалковом калибровочном стане, редуцирование в 12-клетьевом редукционном стане продольной прокатки, охлаждение и термообработку. (Волжский трубный завод, Технический каталог, стр.11-12, 2002).

Недостатком данного способа является то, что в процессе прокатки на редукционном стане продольной прокатки происходит раскатка винтовой текстуры металла трубы в продольном направлении, при этом сильно выраженная продольная текстура металла совпадает с осью трубы, поэтому прочностные и пластические характеристики металла в продольном направлении выше, чем в тангенциальном направлении. При механических испытаниях отношение значений ударной вязкости образцов, вырезанных в тангенциальном направлении (ан.т), к ударной вязкости образцов, вырезанных в продольном направлении (aн.пр), составляет 0,3-0,5.

При эксплуатации труб, полученных по данной технологии, в условиях высокой внутренней нагрузки происходит раздутие или разрушение труб.

Известен способ получения труб винтовой раскаткой, включающий деформацию гильзы валками на цилиндрической части оправки во входном конусе и на конической увеличивающегося диаметра части оправки в выходном конусе очага деформации. На цилиндрической части оправки осуществляют деформацию по диаметру, составляющую 1,2-2,5, а по стенке 2,0-20 от деформации на конической части.

Так как деформация гильзы валками во входном конусе на цилиндрической части оправки значительно больше, чем на выходном конусе, винтовые структурные волокна металла вытягиваются в осевом направлении, снижается закрученность текстуры, уменьшаясь по мере выхода из очага деформации. Поэтому трубы, полученные данным способом, не обладают равномерными прочностными свойствами в тангенциальном направлении по длине трубы. (Авторское свидетельство СССР №679266, М. кл. В21В 19/08, 15.08.79).

Известен способ производства бесшовных труб, включающий обжатие нагретой заготовки в трехвалковом калибре, образованном валками, развернутыми на угол подачи, составляющий 1,4-4,0, и последующую прошивку заготовки в калибре, образованном оправкой, направляющим инструментом и двумя валками, развернутыми на угол подачи, имеющими участок прошивки. Угол наклона образующей обжимного участка к оси прокатки составляет 1,3-5,6, относительное обжатие составляет 1,6-6,2 соответственно от угла подачи, угла наклона образующей участка прошивки валков к оси прокатки и относительного обжатия перед носком оправки при прошивке. (Патент РФ №2245751, М. кл. В21В 19/04, 10.02.2005).

В известном способе при прошивке заготовки в калибре с меньшим углом раскатки и меньшим входным конусом относительно параметров обжатия нагретой заготовки в трехвалковом калибре, происходит несовпадение винтовых структурных волокон металла, образовавшихся при первой и второй деформации заготовки, за счет чего уменьшается винтовое закручивание текстуры металла. Поэтому трубы не обладают достаточной прочностью в тангенциальном направлении при внутренней импульсно-взрывной нагрузке, что является недостатком при их использовании в корпусах кумулятивных перфораторов для вскрытия скважин.

Наиболее близким к заявляемому способу по технической сущности является способ производства труб, при котором производят поперечно-винтовую прошивку нагретой заготовки, которая включает подачу нагретой заготовки в рабочие валки, развернутые на угол подачи и раскатки, и прошивку заготовки оправкой, установленной в калибре, образованном валками и направляющим инструментом. Прошивку осуществляют при величине угла подачи не менее 12°, угла раскатки 6-10° с обжатием в пережиме 21-35%, при этом используют валки, угол входного конуса которых составляет 4-8°. Величина относительного обжатия заготовки перед носком оправки регламентирована математической зависимостью. (Патент №2250147 М. кл. В21В 19/04, 20.04.2004., Прототип).

При заданных параметрах прошивки структурные волокна металла получаемой гильзы приобретают форму объемных винтовых линий. Однако при последующей деформации гильзы на редукционных станах, автоматах-станах и др. эффект закрученной текстуры нивелируется в связи с вытягиванием текстуры в осевом направлении. Такие трубы при внутренней импульсно-взрывной нагрузке обладают низкими эксплуатационными свойствами, что является недостатком способа.

Задачей, решаемой изобретением, является получение высокопрочных труб, которые могут работать при высоких внутренних импульсно-взрывных нагрузках.

Указанная задача решается тем, что в способе получения высокопрочных труб, включающем подачу нагретой заготовки в рабочие валки, развернутые на угол подачи не менее 12°, углом раскатки 6-10°, прошивку заготовки оправкой, установленной в калибре, образованном валками с углом входного конуса валков 4-8° и направляющим инструментом, после поперечно-винтовой прошивки заготовки в гильзу проводят ускоренное охлаждение гильзы до цеховой температуры и ускоренный нагрев, а затем производят винтовую раскатку в двухвалковой клети в направлении, совпадающем с направлением прошивки, на оправке большего диаметра со степенью деформации стенки трубы на участке раскатки валка в пределах 25-70%, с сохранением калибровки валков, угла раскатки и входного конуса, а угол подачи валков устанавливают 0,5-0,7 угла подачи валков при прошивке.

Ускоренное охлаждение гильзы производят водовоздушной смесью. Ускоренный нагрев гильзы проводят со скоростью 5-8°С в секунду в индукционной печи.

Ускоренное охлаждение и ускоренный нагрев замедляют процессы рекристаллизации и способствуют сохранению винтовой структуры. При более высоких скоростях нагрева, чем 5-8°С в секунду, возникают высокие температурные напряжения и возможно появление трещин,

Последующая винтовая раскатка направлена на увеличение полученной винтовой текстуры металла гильзы, полученной при прошивке. При проведении операции раскатки в двухвалковой клети в том же направлении, на валках той же калибровки, с сохранением углов раскатки и входного конуса, что и при прошивке, сохраняется направление текстуры металла, что и при прошивке. Винтовая текстура металла не нарушается.

При раскатке стенки трубы с уменьшением частных обжатий за счет уменьшения угла подачи валков относительно углов подачи при прошивке значительно снижается течение металла в осевом направлении и возрастает в тангенциальном, что приводит к дополнительному скручиванию металла, при этом винтовая текстура значительно увеличивается. При угле подачи валков, составляющем менее 0,5 угла подачи валков при прошивке, происходит снижение прочностных свойств труб в осевом направлении за счет резкого увеличения винтовой текстуры металла.

Кроме того, это приводит к снижению скорости прокатки в осевом направлении и, как следствие, к увеличению времени контакта оправки с горячей заготовкой. При этом происходит интенсивный разогрев оправки и падение стойкости, также падает производительность. При угле подачи валков, составляющем более 0,7 угла подачи валков при прошивке, происходит увеличение частных обжатий и снижение эффекта закручивания текстуры за счет повышения осевого течения металла.

Деформация стенки трубы на участке раскатки валка в пределах 25-70% обеспечивается увеличением диаметра оправки с меньшего при прошивке на больший при раскатке и обжатием наружного диаметра гильзы валками, при этом осевое течение металла уменьшается за счет увеличения диаметра оправки и увеличивается в тангенциальном направлении. Это приводит к дополнительному винтовому закручиванию текстуры металла. Снижение степени деформации менее 25% недостаточно для получения винтовой текстуры по всей толщине стенки, а при повышении степени деформации более 70% по толщине стенки, при раскатке труб с соотношением наружного диаметра к толщине стенки в пределах 10-12 происходит кольцевой разрыв стенки трубы. Кроме этого, происходит интенсивный износ оправки и валков на участке раскатки.

Механические испытания образцов, вырезанных из труб в поперечном и продольном направлениях, показали, что прочностные характеристики (пределы прочности и текучести) сохраняются на высоком уровне (140-160) кгс/мм2. Значения ударной вязкости увеличиваются в 1,5-1,6 раза в тангенциальном направлении.

Таким образом, техническим результатом является повышение механических свойств металла трубы в тангенциальном направлении за счет дополнительного винтового закручивания текстуры металла при сохранении высоких механических свойств в продольном направлении.

Способ осуществляют следующим образом.

Пример 1.

Из мерных заготовок проката стали 30ХРА диаметром 115 мм были получены трубы диаметром 108 мм и толщиной стенки 22 мм по следующей технологии.

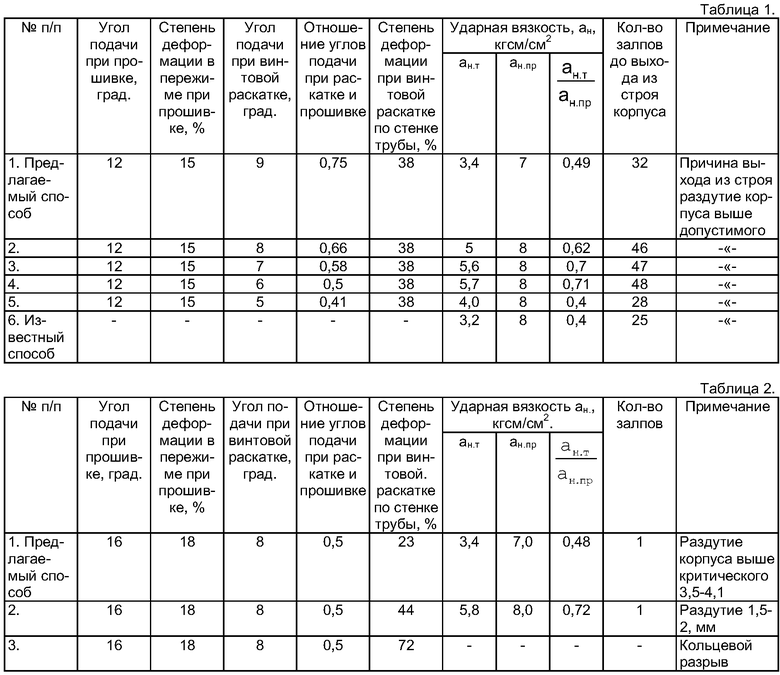

Заготовку из проката нагревали до температуры горячей деформации 1160°С. Нагретую заготовку прошивали на стане поперечно-винтовой прокатки ПВП-120 в размер диаметром 110 мм с толщиной стенки 36 мм на оправке диаметром 35 мм. Технологические характеристики прошивки: угол подачи 12°, угол раскатки 7,5°, угол входного конуса 5°, обжатие в пережиме 15%. Охлаждение полученных гильз проводили поштучно водовоздушной смесью до температуры цеха. Полученные гильзы, нагретые в индукционной печи до 1160°С со скоростью нагрева 5-8°С в секунду, были раскатаны на этом же стане ПВП-120 до диаметра 108 мм с толщиной стенки 22 мм на оправке диаметром 61 мм. Технологические параметры винтовой раскатки: угол раскатки 7,5°, угол входного конуса 5°, угол подачи 8°. Термообработка труб проводилась по известной схеме: закалка 870°, вода, отпуск 200°, воздух. Из полученных труб были изготовлены корпуса многоразового перфоратора ПК-105-7 и проведены эксплуатационные испытания зарядами ЗПК105Н-01 и ЗПК105Н-БО в условиях Киенгопского нефтяного месторождения. Количество залпов до критического раздутия составляет 46-48 залпов. Испытания аналогичных корпусов перфораторов, изготовленных из трубы диаметром 108 мм и толщиной стенки 22 мм по технологии Волжского трубного завода из стали 38ХН3МФА, составили 20-25 залпов, допустимое критическое раздутие корпуса 4 мм. Кроме того, из полученных труб были вырезаны образцы в продольном и в тангенциальном направлениях. Прочностные характеристики определяли по методике ГОСТ 1497-87. Предел прочности составлял 140-160 кгс/мм2, предел текучести 100-120 кгс/мм2. Испытания на ударную вязкость образцов проводили по методике ГОСТ 9454-78 на маятниковом копре. Технологические параметры способа и результаты испытаний представлены в табл.1. Оптимальными являются варианты 2, 3, 4.

Пример 2.

Из мерных заготовок проката З0ХРА диаметром 60 мм была изготовлена партия трубных заготовок с наружным диаметром 50 мм и толщиной стенки 5 мм по следующей технологии. Технологические характеристики прошивки: угол подачи 16°, угол раскатки 7,5°, угол входного конуса 5°, степень деформации в пережиме 18%. Было прошито три типоразмера гильз: диаметром 53 мм с толщиной стенки 6,5 мм, диаметром 53 мм с толщиной стенки 9 мм, диаметром 53 мм с толщиной стенки 18 мм на оправке диаметром 36 мм, 33 мм, 15 мм соответственно. Охлаждение гильз поштучное водовоздушной смесью до температуры цеха. Затем проводили скоростной нагрев в индукционной печи со скоростью 5-8°С в секунду до температуры 1160°С. Далее проводили винтовую раскатку на двухвалковом стане ПВП-120 со следующими параметрами: угол раскатки 7,5°, угол входного конуса 5°, угол подачи 8°, степень деформации по стенке трубы составила соответственно 23%, 44%, 72% на оправке диаметром 38 мм.

После раскатки проводили подстуживание до температуры 850-870°С, закалку в воду и отпуск 200°С. Из этих груб были вырезаны образцы в продольном и в тангенциальном направлениях. Прочностные характеристики определяли по методике ГОСТ 1497-87. Предел прочности составлял 160-170 кгс/мм2, предел текучести 120-140 кгс/мм2. Испытания на ударную вязкость образцов проводили по методике ГОСТ 9454-78 на маятниковом копре. Оптимальным является вариант 2. Из полученных труб изготовили корпуса одноразового перфоратора ПКТ-50 и провели эксплуатационные испытания зарядами ЗПКТ-50 с плотностью зарядов 12 на один метр в условиях Киенгопского месторождения. Технологические параметры способа и результаты испытаний представлены в табл.2. Как видно из таблицы, степень деформации по стенке трубы 23% (табл.2, вар.1) недостаточна для образования винтообразной текстуры и, как следствие, недостаточно прочности в тангенциальном направлении, что приводит к раздутию корпуса до 3,5-4,1 мм при допустимой величине раздутия 4 мм. При степени деформации более 70% (табл.2, вар.3) наблюдаются при раскатке разрывы стенки трубы.

Испытания корпусов из труб, изготавливаемых Синарским трубным заводом из стали 30ХМА, раздутие составило 3,8-4,5 мм при допустимой величине раздутия 4 мм.

Предлагаемая технология повышает прочность труб в тангенциальном направлении, что позволяет применять трубы для изделий с импульсно-взрывной внутренней нагрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2004 |

|

RU2250147C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ИЗ ЛИТОЙ ЗАГОТОВКИ | 2009 |

|

RU2391155C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

Изобретение относится к технологии производства горячекатаных бесшовных труб поперечно-винтовой прокаткой, в частности к способу получения высокопрочных труб. Способ включает подачу нагретой заготовку в рабочие валки, развернутые на угол подачи не менее 12 градусов, углом раскатки 6-10 градусов, прошивку заготовки оправкой, установленной в калибре, образованном валками с углом входного конуса валков 4-8 градусов и направляющим инструментом. После поперечно-винтовой прошивки заготовки в гильзу ее ускоренно охлаждают до цеховой температуры и ускоренно нагревают в индукционной печи. Затем производят винтовую раскатку нагретой заготовки в двухвалковой клети в направлении, совпадающем с направлением прошивки, с сохранением калибровки валков, угла раскатки и входного конуса, что и при прошивке. Угол подачи валков устанавливают 0,5-0,7 угла подачи валков при прошивке. Раскатку ведут на оправке большего диаметра, чем при прошивке, со степенью деформации стенки трубы на участке раскатки валка в пределах 25-70%. Обеспечивается повышение механических свойств металла трубы в тангенциальном направлении за счет дополнительного винтового закручивания текстуры металла при сохранении высоких механических свойств в продольном направлении. 2 з.п. ф-лы, 2 табл.

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2004 |

|

RU2250147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| Газообразователь для изготовления ячеистого бетона | 1985 |

|

SU1296553A1 |

| US 7146836 B2, 10.08.2006 | |||

| US 7100410 B2, 30.03.2006. | |||

Авторы

Даты

2009-03-20—Публикация

2007-06-22—Подача