Изобретение относится к области металлургии, в частности получения высокопрочных тонкостенных бесшовных труб из малоуглеродистой стали типа 15ГФБ путем совмещений и перераспределения деформационно-температурных параметров про- катки.

Цель изобретения - повышение конструктивной прочности и хладостойкости.

Способ осуществляется следующим образом.

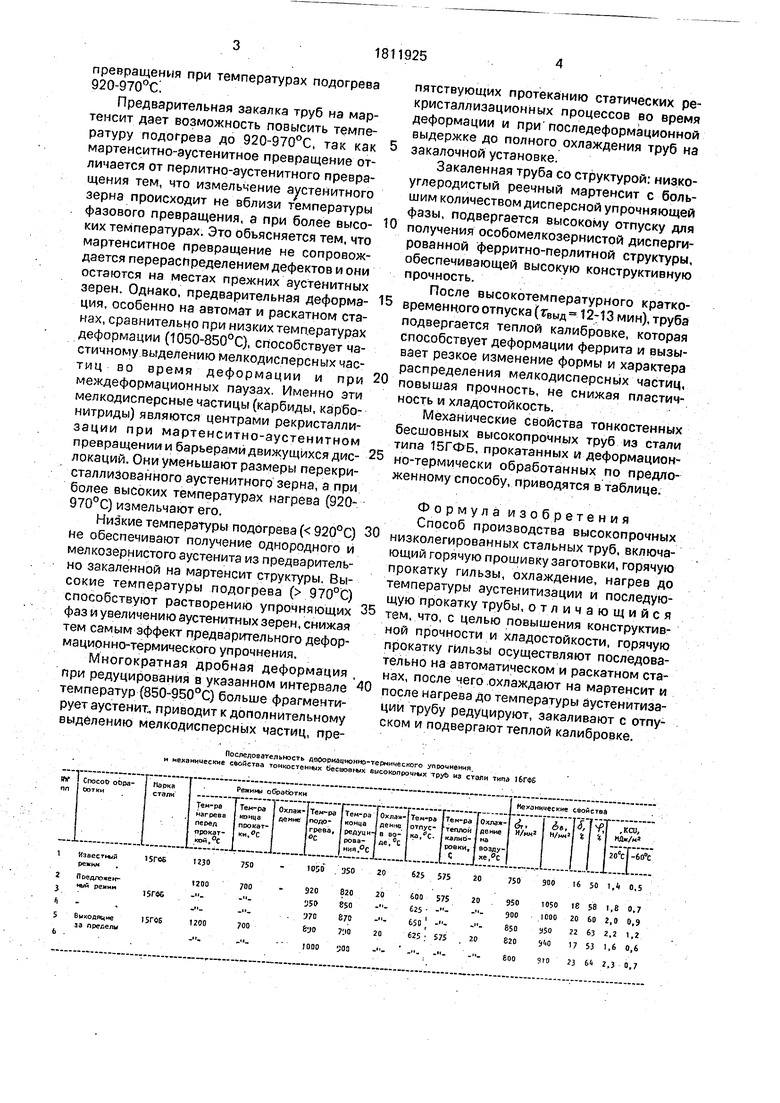

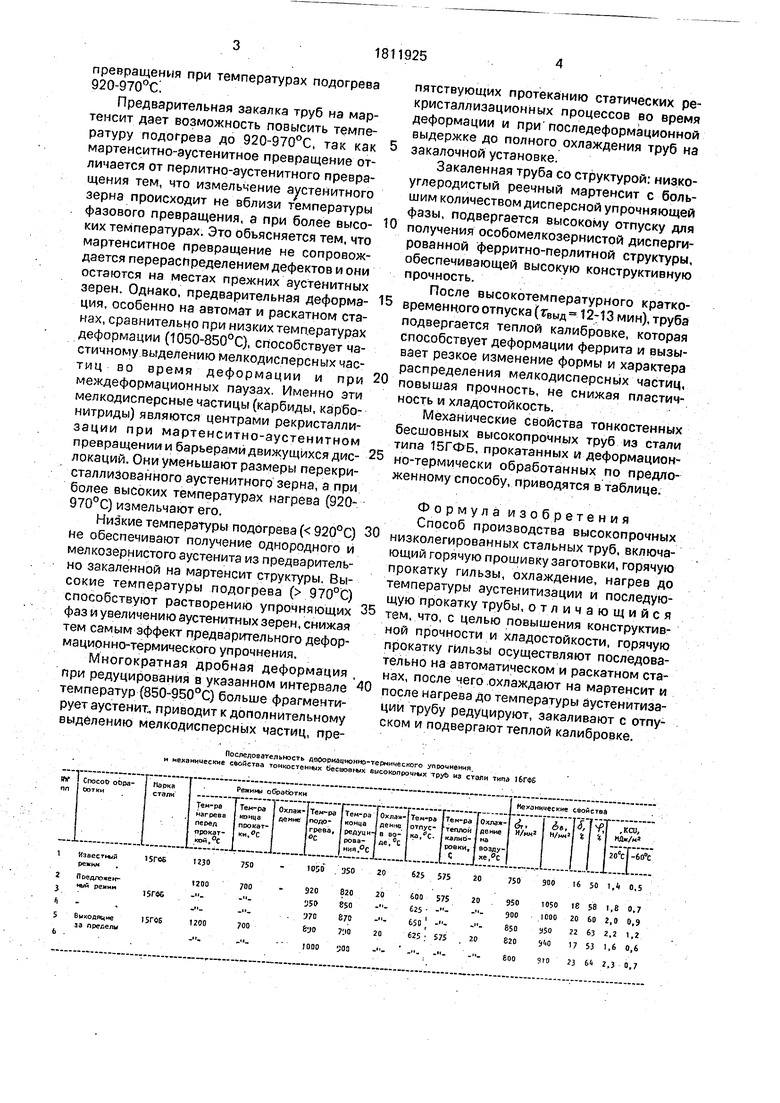

V Трубные заготовки из стали типа 15ГФБ нагретые до 1200°С, проходят горячую прокатку на прошивном, автомат и раскатном станах при температурах 1150,1050 и 850°С соответственно со степенью обжатия 80, 20 и 9% (на автомат-стане труба дважды проходит между калибрами и оправкой), предварительную закалку, подогрев цри 950°С, редуцирование при 850°С, окончательную закалку, кратковременный отпуск (625°С), теплую калибровку (575°С) и охлаждение на воздухе.

Исходя из вышеизложенного, такая обработка, включающая в себя деформационно- термическое упрочнение с промежуточным

фазовым превращением, в контролируемом режиме прокатки, дает возможность получить тонкостенные бесшовные трубы с высокой конструктивной прочностью и хл адостойкостью из стали типа 15ГФБ ( Ов- 950-1050 Н/мм2, От 850-950 Н/мм2 д. 18-22%. Ч 55-63%, KCV 1,8-2,2 МДж/м2, 0,7-1,2 МДж/м2).

; Необходимость охлаждения труб после раскатнрпз стана ниже An диктуется тем, чтобы горячедеформированный аустенит полностью перешел в продукт диффузионного или бездиффузионного превращения, так как деформированный и перекристаллизованный аустенит, не претерпевший фазовое превращение, остается крупнозернистым и ухудшает тем самым конечную структуру и механические свойства труб. -... .

Структура предварительно закаленных труб состоит из низкоуглеродистого реечного мартенсита и выделившихся во время предварительной деформации мелкодисперсных упрочняющих частиц Это способствует возникновению перекристаллизованной аусте- нитной структуры после промежуточного

л vo

СЛ

с

00

о ю ся

превращения при температурах подогрева 920-970°С:

Предварительная закалка труб на мартенсит дает возможность повысить температуру подогрева до 920-970°С, так как мартенситно-аустенитное превращение отличается от перлитно-аустенитного превращения тем, что измельчение аустенитного зерна происходит не вблизи температуры фазового превращения, а при более высо- ких температурах. Это объясняется тем, что мартенситное превращение не сопровождается перераспределением дефектов и они остаются на местах прежних аустенитных зерен. Однако, предварительная деформа- ция, особенно на автомат и раскатном станах, сравнительно при низких температурах деформации (1050-850°С), способствует частичному.выделению мелкодисперсных частиц во время деформации и при междеформационных паузах. Именно эти мелкодисперсные частицы (карбиды, карбо- нитриды) являются центрами рекристаллизации при мартенситно-аустенитном превращении и барьерами движущихся дис- локаций. Они уменьшают размеры перекристаллизованного аустенитного зерна, а при более высоких температурах нагрева (920- 970°С) измельчают его.

Низкие температуры подогрева ( 920°С) не обеспечивают получение однородного и мелкозернистого ауетенита из предварительно закаленной на мартенсит структуры. Высокие температуры подогрева ( 970°С) способствуют растворению упрочняющих фаз и увеличению аустенитных зерен, снижая тем самым эффект предварительного деформационно-термического упрочнения.

Многократная дробная деформация при редуцирования в указанном интервале температур (850-950°С) больше фрагменти- руег аустенит, приводит к дополнительному выделению мелкодисперсных частиц, пре

0 5 0 5

0

5

0

пятствующих протеканию статических ре- кристаллизационных процессов во время деформации и при последеформационной выдержке до полного охлаждения труб на закалочной установке.

Закаленная труба со структурой: низкоуглеродистый реечный мартенсит с большим количеством дисперсной упрочняющей фазы, подвергается высокому отпуску для получения особомелкозернистой диспергированной ферритно-перлитной структуры, обеспечивающей высокую конструктивную прочность.

После высокотемпературного кратковременного отпуска (гвыд 12-13 мин), труба подвергается теплой калибровке, которая способствует деформации феррита и вызывает резкое изменение формы и характера распределения мелкодисперсных частиц, повышая прочность, не снижая пластичность и хладостойкость.

Механические свойства тонкостенных бесшовных высокопрочных труб из стали типа 15ГФБ, прокатанных и деформационно-термически обработанных по предложенному способу, приводятся в таблице.

Формула из обретения Способ производства высокопрочных низколегированных стальных труб, включающий горячую прошивку заготовки, горячую прокатку гильзы, охлаждение, нагрев до температуры аустенитизации и последующую прокатку трубы, отличающийся тем, что, с целью повышения конструктивной прочности и хладостойкости, горячую прокатку гильзы осуществляют последовательно на автоматическом и раскатном станах, после чего .охлаждают на мартенсит и после нагрева до температуры аустенитизации трубу редуцируют, закаливают с отпуском и подвергают теплой калибровке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2584100C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ БЕСКОБАЛЬТОВОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2823589C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ ТРУБЫ МАЛОГО И БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2375470C1 |

Использование: при производстве бесшовных-высокопрочных труб из низколегированной стали. Суть способа состоит в том, что прошитую в гильзу заготовку после прокатки на автомат и раскатном столе перед редуцированием закаливают. Последующий подогрев осуществляют до 920-970°С. После редуцирования производят закалку, : отпуск, теплую калибровку и охлаждение на воздухе.- табл.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1993-04-30—Публикация

1990-12-21—Подача