держание состава электролита и высоты слоев алюминия и электролита 2.

Недостатками способа являются невысокие и нестабильные технико-экономические показатели в период эксплуатации.

Целью изобретения является обеспечение высоких техиико-экоиомических показателей в течение всего периода эксплуатации электролизеров.

Это достигается тем, что поддержание состава электролита осуществляют изменением молекулярного отношения NaF/AlFs в электролите (криолитового отношения) в зависимости от среднемесячной температуры нарул :ного воздуха, а высоты слоев алюмииия и электролита изменяют в зависимости от среднемесячной температуры наружного воздуха и срока эксплуатации электролизера.

При этом молекулярное отношение NaF/AlFs в электролите поддерживают в пределах 2,65-2,95 в периоды года со среднемесячной температурой наружного воздуха от нуля до плюс 30°С, и в пределах 2,35-2,65 в периоды года со среднемесячной температурой от нуля до минус 30°С.

Высоту слоя алюминия увеличивают в процессе эксплуатации со скоростью 3- 5 см/год.

Одновременно высоту слоя алюминия уменьшают на 5-12% относительно среднегодовых величин в период года со среднемесячной температурой наружного воздуха от нуля до минус 30°С и увеличивают на 5-12% относительно среднегодовых величин в период года со среднемесячной температурой наружного воздуха от нуля до плюс 30°С.

Высоту слоя электролита поддерживают в соответствии с изменением высоты слоя алюминия, обеспечивая необходимое заполнение шахты электролизера.

В холодное время года при среднемесячной температуре от нуля до минус 30°С сохранение, теплового равновесия без чрезмерного увеличения объема настылей достигается применением более легкоплавкого электролита (молекулярное отношение 2,35-2,65) и пониженной, по сравнению со среднегодовой, высотой слоя металла. Одновременное увеличение высоты слоя электролита и, соответственно, его объема позволяет компенсировать снижение растворимости глинозема в электролите такого состава и иметь относительно стабильную концентрацию глинозема в электролите, а также уменьшить вероятность выпадения осадка.

В теплое время года при среднемесячной температуре от нуля до плюс 30°С для сохранения теплового равновесия при оптимальной температуре повышают высоту слоя алюминия и используют более тугоплавкий .электролит с молекулярным отношением 2,65-2,95. Хорошая растворимость

глинозема в таком электролите позволяет уаменьшать высоту (объем) слоя электролита в пространстве борт - анод, не вызывая при этом опасности выпадения осадка и обеспечивая растворение необходимого для нормального протекания процесса электролиза количества глинозема.

Сочетание повышенной, по сравнению со среднегодовой, высоты слоя металла с электролитом с высоким молекулярным отношением снижает вероятность чрезмерного уменьшения толш,ины настылей и гарнисажа, но создает условия для увеличения теплопотерь в окружаюш,ую среду.

Однако только описанными выше способами не удается добиться сзш,ественного ослабления роста настылей в процессе эксплуатации электролизера и, соответственно, уменьшения количества металла в электролизере при сохранении постоянной среднегодовой высоты слоя алюминия. Поэтому в процессе эксплуатации высоту слоя алюминия постепенно увеличивают со скоростью 3-5 см/год. Это обеспечивает поддержание оптимального теплового состояния электролизера в течение всего периода эксплуатации.

До обеспечения возможности постепенного повышения высоты слоя алюминия высоту слоя алюминия в начальный период эксплуатации поддерживают на минимальном уровне, необходимом для нормального протекания процесса электролиза, критерием чего является регулярное возникновение анодных эффектов с напряжением не менее 30 В.

Пример. Промышленные испытания предлагаемого способа эксплуатации электролизеров проводились в течение длительного времени на Волгоградском алюминиевом заводе.

В опытную группу (17 ванн) входили электролизеры с различным сроком службы. Для каждого электролизера в зависимости от года эксплуатации и среднемесячной температуры наружного воздуха определялись криолитовое отношение и высота слоя металла в соответствии с эмпирически подобранными выражениями:

К.О. 2,65+ 0,01-/,(1)

A, 24-f 3( Оч-30°С) + 4(/г-1), (2) 3( 0-н + ),

где К.О. - криолитовое отношение; им - высота слоя металла, см; t - среднемесячная температура наружного воздуха (подставляется в выражение 1 с соответствующими знаками); п - год эксплуатации.

В дальнейшем полученные из выражений (1) и (2) значения К.О. и им корректировались индивидуально для каждого опытного электролизера в зависимости от технологического состояния в указанных выше пределах. В частности, критерием правильности подобранных параметров являлось своевременное возникновение анодного эффекта с напряжением не менее 30 В.

Высота слоя электролита на опытных электролизерах поддерживалась и изменялась в соответствии с технологически необходимым заполнением шахты электролизера.

В течение года основные технологические параметры дважды корректировались. В ноябре-декабре на всех опытных электролизерах производилась внеплановая выливка металла в количестве 2-3 ковшей (до 7 т). После выливки первого ковша внепланового металла в течение 4-5 суток подтягивался осадок, проверялся анод на 1/4 продольной стороны за сутки, пополнялся электролит с одновременной корректировкой криолитового отношения в сторону снижения и осуш,ествлялся контроль

технологического состояния электролизера созданием анодного эффекта с фиксированием напряжения. Затем выливался второй ковш внепланового металла с повторением указанных выше операций по обслуживанию, и при положительных результатах - третий. Вылитый металл в твердом виде возвращался в корпус на хранение.

В марте-апреле осуш,ествлялся переход

на летний период работы, при этом высота слоя металла повышалась, а корректировка электролита фтористым алюминием приостанавливалась с доведением криолитового отношения электролита до 2,65-2,95.

Увеличение высоты слоя металла в электролизерах производилось постепенно за счет вылитого ранее в ноябре-декабре и хранящегося в корпусе алюминия. Уменьшение высоты слоя электролита достигалось снижением загрузки фторсолей.

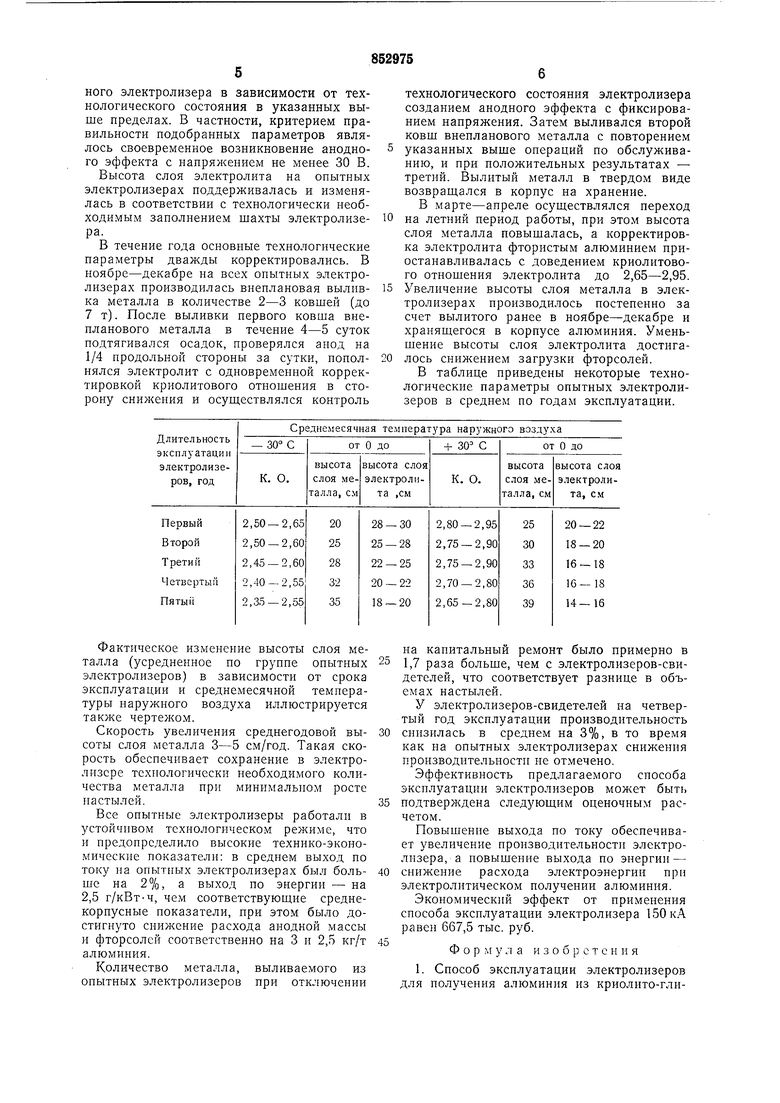

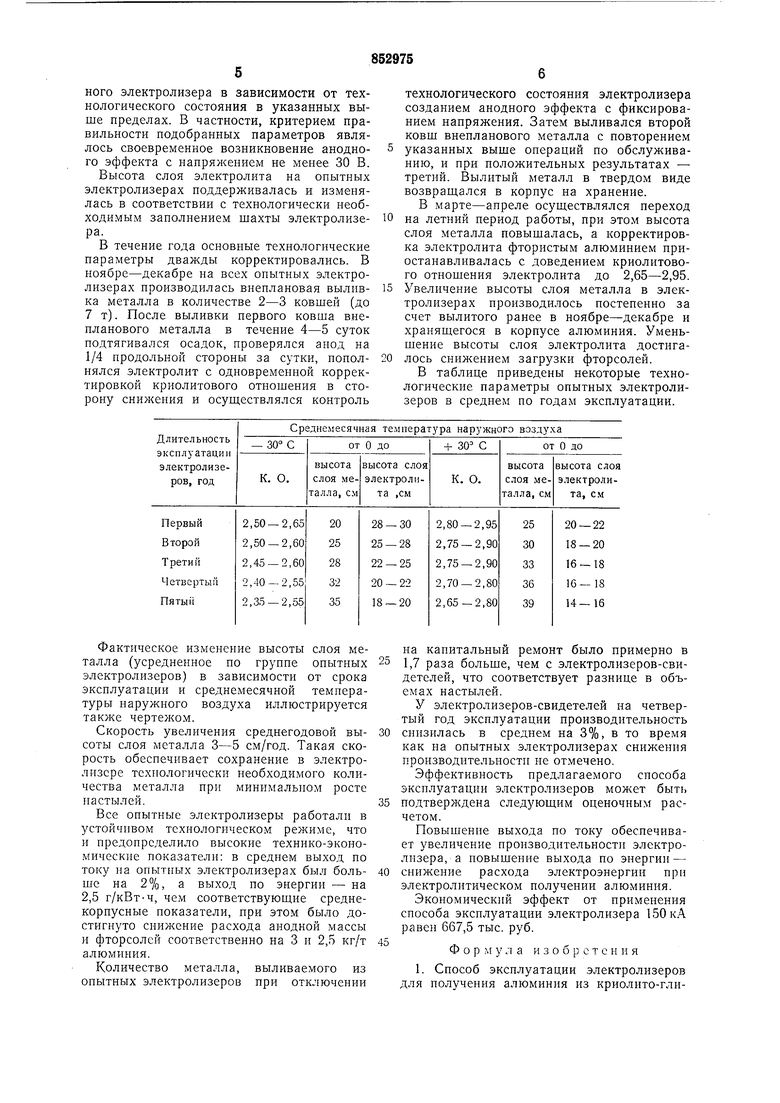

В таблице приведены некоторые технологические параметры опытных электролизеров в среднем по годам эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2002 |

|

RU2207409C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

| Способ приготовления электролита для получения алюминия | 1978 |

|

SU713928A1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2128732C1 |

| СПОСОБ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ГЛИНОЗЕМОМ И КОРРЕКТИРУЮЩИМИ ДОБАВКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121529C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2020 |

|

RU2730828C1 |

| Способ формирования настыли в ванне для электролитического получения алюминия | 1976 |

|

SU683638A3 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| Электролит для производства алюминия | 1974 |

|

SU518536A1 |

Фактическое изменение высоты слоя металла (усредненное но группе опытных электролизеров) в зависимости от срока эксплуатации и среднемесячной температуры наружного воздуха иллюстрируется также чертежом.

Скорость увеличения среднегодовой высоты слоя металла 3-5 см/год. Такая скорость обеспечивает сохранение в электролизере технологически необходимого количества металла при минимальном росте настылей.

Все опытные электролизеры работали в устойчивом технологическом режиме, что и предопределило высокие технико-экономические показатели: в среднем выход по току и а опытпых электролизерах был больше на 2%, а выход по энергии - на 2,5 г/кВт-ч, чем соответствующие среднекориусиые показатели, при этом было достигнуто сиижеиие расхода анодной массы и фторсолей соответствеино на 3 и 2,5 кг/т алюминия.

Количество металла, выливаемого из опытных электролизеров при отключении

па капитальный ремонт было примерно в

1,7 раза больше, чем с электролизеров-свидетелей, что соответствует разнице в объемах настылей.

У электролизеров-свидетелей на четвертый год эксплуатации производительность

снизилась в среднем на 3%, в то время как на опытных электролизерах снижения производительиости ие отмечено.

Эффективность предлагаемого способа эксплуатации электролизеров может быть

подтверждена следующим оценочным расчетом.

Повышение выхода по току обеспечивает увеличение производительности электролизера, а иовышение выхода по энергии -

снижение расхода электроэнергии при электролитическом получении алюминия.

Экономический эффект от примеиения способа эксплуатации электролизера 150 к.А. равен 667,5 тыс. руб.

Формула изобретения

гигпе/ о --:гль э/ сплуатации (//ет/

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-07—Публикация

1979-09-17—Подача