Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, а именно к области управления электролизом алюминия.

Уровень техники

Производительность электролизера является основным показателем эффективности его работы. Основными факторами, определяющими производительность электролизера, является сила тока и выход по току. Сила тока задается на электролизере и является неизменной в течение всего периода его работы, сила тока не должна изменяться, поскольку от нее зависит не только масса полученного алюминия, но и тепловое равновесие, т.е. режим работы ванны. Выход по току – это выраженное в процентах отношение количества фактически затраченного электричества к теоретически необходимому.

Выход по току электролизера зависит от нескольких факторов, таких как токораспределение по аноду и катоду, температура электролита, содержание глинозема в электролите, криолитовое отношение (КО), а также и от других, взаимосвязанных между собой параметров.

При увеличении температуры электролита растворенный металл быстрее переносится в анодное пространство и там окисляется, поскольку увеличивается его растворимость, ускоряется процесс диффузии ионов, усиливается массоперенос в электролите. Следовательно, нельзя допускать перегрева расплава выше оптимальной температуры 950 - 960°С, поскольку в этом случае снижается выход по току, а, следовательно, и выход по энергии. Было установлено, что перегрев криолит-глиноземного расплава на 10°С приводит к снижению выхода по току на 2-3 %. Однако слишком сильное снижение температуры также нежелательно, так как это значительно повышает вязкость электролита и приводит к запутыванию в нем капелек металла, т.е. к его потерям.

Известно, что на температуру электролита влияет изменение избытка фторида алюминия (AlF3), изменение напряжения электролизера, изменение концентрации глинозема и др.

Известно, что с увеличением междуполюсного расстояния повышается выход по току. Однако одновременно возрастает падение напряжения в электролите, что приводит к увеличению расхода электроэнергии.

Большое влияние на выход по току оказывает криолитовое отношение, которое характеризует химический состав электролита, для различных технологий целевое КО выбирается эмпирическим путем, а вот его поддержание в целевых границах требует отдельного расчета и управления желательно в автоматическом режиме. Расход электроэнергии зависит, в основном, от междуполюсного расстояния (МПР), которое желательно иметь как можно более низким, но при этом важно не перейти границу, после которой указанные выше параметры процесса попадут в область снижения производительности и технологических расстройств.

Учитывая зависимость производительности электролизера от множества параметров, которые различным образом влияют на его работу, в управлении электролизером важным является поддержание параметров электролизера в целевых границах, установленных в технических регламентах, а снижение вариаций этих параметров позволяет вести процесс в стабильном режиме.

Современное управление тепловым балансом алюминиевых электролизеров должно включать в себя как алгоритмы управления заданным напряжением (регулирования МПР), так и алгоритмы стабилизации технологических параметров в заданных границах. К управлению тепловым балансом на электролизере в порядке убывания степени влияния можно отнести напряжение электролизера, добавку фтористых солей, поддержание уровня электролита, величину и качество укрытия пространства борт-анод и обожженных анодов, уровень металла. Факторами, влияющими на тепловой баланс, являются поддерживаемая концентрация глинозема в расплаве, падение напряжения в анодном узле, падение напряжения на катоде.

Качество управления тепловым балансом можно оценивать по вариациям температуры электролита и ее среднеквадратичному отклонению (СКО) от целевого значения, по стабильности КО и СКО КО, по неизменности формы рабочего пространства (ФРП) (настыль и гарнисаж), по стабильности температур борта.

Управление температурой, КО и напряжением электролизера является актуальной задачей для поддержания теплоэнергетического режима работы электролизера при электролитическом производстве алюминия, так как правильное управление обеспечивает высокие технико-экономические показатели.

Управление электролизером требует динамического контроля технологических параметров: температура электролита, КО, напряжение электролизера и т.д., чтобы поддерживать их в допустимых коридорах заданных значений. Для решения этих задач были разработаны различные способы управления, которые, как правило, основаны либо на управлении концентрацией глинозема в электролизере, либо на регулировании температуры электролита, либо на регулировании состава электролита.

Известен способ регулирования температуры ванны электролизера для производства алюминия (US5882499, 16.03.1999 г.), в котором управление заданным напряжением осуществляют по измерениям температуры электролита, усредненным за определенный промежуток времени. Авторы также предлагают использовать расчетное значение температуры ликвидуса по известному химическому составу электролита и использовать для управления заданным напряжением не только измеренную температуру электролита, но и полученный таким образом расчетный перегрев. Расчет добавки к заданному напряжению состоит из двух частей: одна часть отвечает за плановые операции (обработка, замена анода), а вторая часть рассчитывается непосредственно для стабилизации температуры электролита. Стабилизирующая добавка подается как в случае уже значительного отклонения температуры электролита (и расчетного перегрева) от заданной, так и при тренде замеренных за технологический период температур пропорционально углу наклона этого тренда. Измерение температуры проводится один раз в 8 часов, решение о вольт-добавке принимается на основании тренда последних 4 измерений.

К недостаткам метода можно отнести его излишнюю сложность в реализации, так как требуется внесение изменений в существующий технологический операционный цикл обслуживания электролизера с привлечением дополнительного персонала для увеличения количества измерений, а также использование расчетного перегрева электролита.

Известен способ регулирования электролизера (RU2280717, 27.07.2006 г.), включающий расчет дозы фторида алюминия при помощи Фаззи логики, при котором рассчитывают численные значения добавки ΔU и добавки фторида алюминия ΔAlF3. В известном способе необходимо также проводить измерение температуры ликвидуса электролита.

Недостатком известного способа является проведение дополнительных измерений температуры ликвидуса электролита, что обусловливает возрастание производственных затрат из-за подготовки леточного отверстия, увеличение времени измерения, наличие определенных навыков персонала для проведения измерений. Кроме того, измерения температуры ликвидуса электролита приводят к удорожанию обслуживания работы электролизера относительно метода измерения температуры электролита.

Также к недостаткам данного способа управления электролизером можно отнести необходимость расчетов всех состояний электролизера, разделения их на 49 ячеек матрицы управления и осуществления управления, используя непосредственно измеренные температуры ликвидуса и перегрева.

Наиболее близким аналогом заявляемого изобретения, взятого в качестве прототипа, является способ управления теплоэнергетическим режимом электролизера для получения алюминия (RU2015146567, 04.05.2017 г.), в котором управление теплоэнергетическим режимом электролизера выполняется путем регулирования междуполюсного расстояния (МПР) и содержания AlF3 в электролите. Способ включает в себя как измерение, так и расчет технологических параметров, сравнение измеренных значений технологических параметров с заданными и корректировку добавки к уставке напряжения и добавки AlF3. В способе используется рассчитанные значения прогнозного криолитового отношения и фильтрованной температуры электролита, причем добавку к уставке напряжения устанавливают заранее рассчитанную в зависимости от базового напряжения и фильтрованной температуры электролита.

К недостаткам данного способа можно отнести тот факт, что управление напряжением производится исходя из измерений температуры электролита, а расчет добавки AlF3 выполняется на основе прогнозного КО, при этом управление этими параметрами относится к разным контурам и между ними нет математически рассчитанной зависимости, что приводит к перерегулированию и ошибкам в управлении теплоэнергетическим режимом электролизера.

Таким образом, ни один из известных способов управления теплоэнергетическим режимом электролизера не позволяет в достаточно полном объеме управлять тепловым балансом в ванне электролизера и, следовательно, более качественно корректировать его, а последующие коррекции температуры, осуществляемые разными способами регулирования количества AlF3, могут быть недостаточными, чтобы избежать колебаний теплового баланса и химического состава электролита.

Раскрытие изобретения

Задачей изобретения является устранение вышеуказанных недостатков, а именно, повышение качества управления теплоэнергетическим режимом электролизера для получения алюминия благодаря взаимосвязанному расчету поддержания температуры электролита, избытка AlF3 в электролите вблизи оптимальных значений с учетом текущего состояния электролизера.

Техническим результатом изобретения является обеспечение работы электролизера с минимальным напряжением без снижения выхода по току, снижение вариаций технологических параметров за счет стабилизации теплоэнергетического состояния электролизера, что приводит к повышению производительности электролизера и снижению расхода электроэнергии.

Технический результат достигается заявляемым способом управления теплоэнергетическим режимом электролизера для получения алюминия, в котором осуществляют регулирование междуполюсного расстояния (МПР) и содержания фторида алюминия (AlF3) в электролите, измерение и расчет технологических параметров, сравнение измеренных значений технологических параметров с заданными и корректировку добавки к уставке напряжения и добавки фторида алюминия.

При этом в предложенном способе новым является то, что производят пошаговый расчет взаимосвязи изменения напряжения и подачи фторида алюминия для поддержания температуры электролита и избытка AlF3 в электролите вблизи оптимальных значений с учетом текущего состояния электролизера и необходимого изменения количества тепла ∆Q для перевода электролизера из одного теплового состояния в другое в виде поверхностной функции ∆U(KO,T).

Поверхностная функция ∆U(KO,T) описывается формулой (1):

ΔU = (a0-a1*КО)*Тэл3 - (a2*КО-a3)*Тэл2 + (a4*КО -a5)*Тэл - (a6*КО-a7) (1),

где

а0 - а7 – регрессионные коэффициенты, полученные на основе моделирования термодинамического состояния;

КО - криолитовое отношение;

Тэл - температура электролита, °C.

Основу процедуры расчета добавок напряжения для корректировки теплового баланса составляет матрица воздействий.

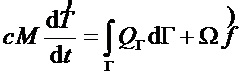

Для полноценного управления тепловым балансом необходимо выполнить процедуру расчета добавок напряжения и дозы AlF3 в виде матрицы воздействий. Для моделирования матрицы и расчетного ядра алгоритма необходимо выполнить расчет теплового баланса по следующему основополагающему уравнению (2):

Пусть  – заданный объем в электролизере, Г – его граница.

– заданный объем в электролизере, Г – его граница.

(2)

(2)

где  – масса среды в объеме, кг

– масса среды в объеме, кг  ,

,  – температура среды, К;

– температура среды, К;  – удельная теплоемкость среды Дж/кг*К;

– удельная теплоемкость среды Дж/кг*К;  – плотность среды кг/м3;

– плотность среды кг/м3;  – внутренние источники тепла в заданном объеме, Дж/с

– внутренние источники тепла в заданном объеме, Дж/с

Математическое описание процесса получения алюминия для расчета теплового баланса имеет следующие разделы:

- тепловая динамическая модель электролизера: расчет температур выделенных областей и поверхностей, расчет плавления настыли, уровень спекания анода, тепловые затраты на реакции нагрева сырья.

- модели массового и электрического балансов: поступление и расход сырья, производство металла, расчет падения напряжения в электролите, прогноз анодных эффектов.

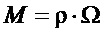

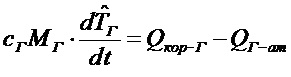

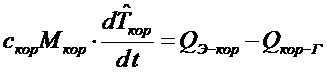

Теплообмен в областях глинозема, корки, электролита, металла, подовых блоков, теплоизоляции описывается следующими уравнениями относительно средних температур:

,

,

,

,

,

,  ,

,

,

,

,

,

где  - средние температуры соответствующих слоев, К,

- средние температуры соответствующих слоев, К,  - приход тепла от электроэнергии в электролите, Дж,

- приход тепла от электроэнергии в электролите, Дж,  - теплообмен с анодом, Дж,

- теплообмен с анодом, Дж,  - удельные теплоемкости соответствующих материалов (электролит, металл, глинозем, корка электролита, катода, днище катода), Дж/К,

- удельные теплоемкости соответствующих материалов (электролит, металл, глинозем, корка электролита, катода, днище катода), Дж/К,  - массы соответствующих областей (электролит, металл, глинозем, корка электролита, катода, днище катода), кг,

- массы соответствующих областей (электролит, металл, глинозем, корка электролита, катода, днище катода), кг,  - потери тепла на нагрев и растворение глинозема, Дж,

- потери тепла на нагрев и растворение глинозема, Дж,  - расход тепла на основную реакцию, Дж,

- расход тепла на основную реакцию, Дж,  - тепловой поток от внутреннего источника тепла в катоде, Вт.

- тепловой поток от внутреннего источника тепла в катоде, Вт.

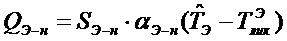

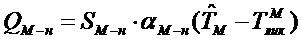

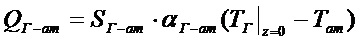

Потоки тепла через границы рассматриваемых слоев находятся по следующим формулам:

- тепловой поток из электролита в настыль,

- тепловой поток из электролита в настыль,

- температура ликвидуса электролита, К;

- температура ликвидуса электролита, К;

- тепловой поток из электролита в металл;

- тепловой поток из электролита в металл;

- тепловой поток от корки к глинозему на корке;

- тепловой поток от корки к глинозему на корке;

- тепловой поток из металла в катод;

- тепловой поток из металла в катод;

- тепловой поток из металла в настыль;

- тепловой поток из металла в настыль;

- тепловой поток с поверхности глинозема в атмосферу,

- тепловой поток с поверхности глинозема в атмосферу,  - температура поверхности глинозема;

- температура поверхности глинозема;

- тепловой поток из подовых блоков в теплоизолирующее дно;

- тепловой поток из подовых блоков в теплоизолирующее дно;

- тепловой поток с наружной поверхности дна в атмосферу.

- тепловой поток с наружной поверхности дна в атмосферу.

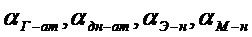

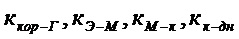

Коэффициенты теплоотдачи  считаются заданными, а коэффициенты теплопередачи

считаются заданными, а коэффициенты теплопередачи  вычисляются по формулам

вычисляются по формулам  , где

, где  ,

,  - толщина, см и теплопроводность слоя, Вт/м*К.

- толщина, см и теплопроводность слоя, Вт/м*К.

С использованием условия фазового перехода используется формула для динамического расчета толщины настыли:

(3)

(3)

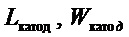

где ∆t- время расчета, час; αэ-н – коэффициент теплопроводности электролит-настыль, Вт/м*К; Тэ - температура электролита, К; Тлик – температура ликвидуса электролита, K; Lн – удельная теплота плавления настыли, Дж/кг; λ4- теплопроводность настыли, Вт/м*К;  - температура настыли, К, pн – плотность настыли, кг/м3, n-номер итерации расчета.

- температура настыли, К, pн – плотность настыли, кг/м3, n-номер итерации расчета.

Формула (3) для определения толщин настыли в металле и электролите отражает связь массового и теплового баланса электролизера, что необходимо для управления химическим составом электролита.

Объем, уровень и масса электролита связаны следующими соотношениями, полученными из геометрии электролизера:

(4)

(4)

где  – объем электролита, м3,

– объем электролита, м3,  – уровень электролита, см,

– уровень электролита, см,  – масса электролита, т,

– масса электролита, т,  – толщина настыли при заданной температуре, см,

– толщина настыли при заданной температуре, см,  – длина и ширина катода, м,

– длина и ширина катода, м,  – площадь анода, м2,

– площадь анода, м2,  – расстояние от подошвы анода до поверхности металла, м., pэ – плотность электролита, кг/м3.

– расстояние от подошвы анода до поверхности металла, м., pэ – плотность электролита, кг/м3.

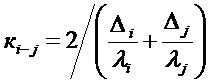

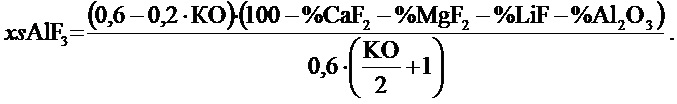

Для управления КО необходимо определять так называемый «избыток» фторида алюминия xsAlF3, % в электролите:

(5)

(5)

Эта величина показывает превышение % содержания AlF3 в электролите над чистым криолитом. Процентное содержание CaF2, MgF2, LiF, AlF3 определяют в ходе процесса электролиза на основе анализа состава электролита.

В алгоритмах управления необходимо также определять величину избытка  , так как именно к этой величине прибавляется добавка фторида алюминия и вычитаются потери AlF3 на каждом расчетном шаге динамической модели. При плавлении настыли

, так как именно к этой величине прибавляется добавка фторида алюминия и вычитаются потери AlF3 на каждом расчетном шаге динамической модели. При плавлении настыли  остается тем же, но увеличивается масса электролита и тогда меняется

остается тем же, но увеличивается масса электролита и тогда меняется  .

.

Способ управления теплоэнергетическим режимом в электролизере для получения алюминия заключается в его поддержании в заданных пределах путем регулирования междуполюсного расстояния (МПР) и избытка фторида алюминия AlF3 в электролите. Для этого необходимо отрегулировать процесс таким образом, чтобы осуществлялась связь между двумя алгоритмами: управления составом электролита и управления напряжением на электролизере.

Заявляемый способ включает измерение и расчет технологических параметров, сравнение измеренных значений технологических параметров с целевыми значениями и взаимосвязанный расчет добавки фторида алюминия в электролит по формуле 5 и изменения напряжения электролизера (∆U) по формуле 1, учитывающей оба эти параметра. При отклонении измеренных параметров от целевых значений запускается процедура расчета и осуществления управляющих воздействий.

Таким образом, в соответствии с заявляемым способом управления автоматизированная система управления технологическим процессом (АСУТП) выбирает, какой алгоритм должен работать в текущий момент времени: алгоритм управления составом электролита, алгоритм управления напряжением или оба алгоритма должны работать одновременно.

Предложенный способ дополняют частные отличительные признаки, характеризующие заявленное изобретение в частных формах его осуществления.

Краткое описание чертежей

Изобретение иллюстрируется графическими материалами.

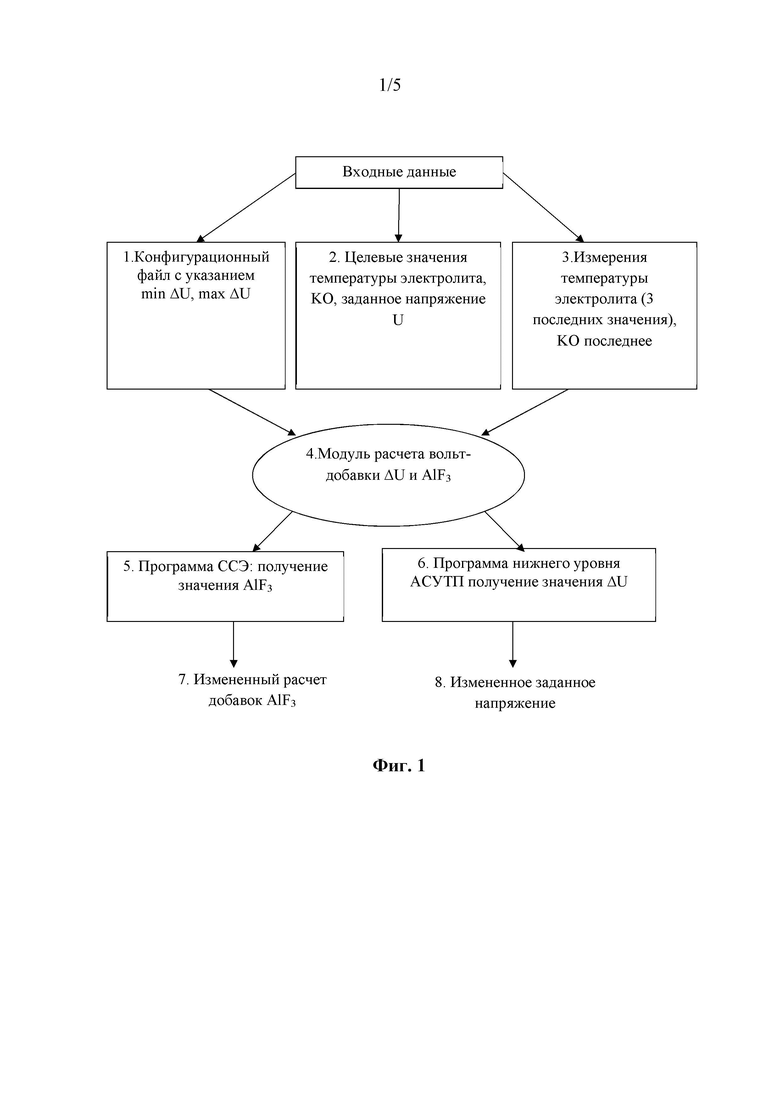

На фиг. 1 представлена блок-схема, описывающая алгоритм способа управления заданным напряжением и КО.

На фиг. 2. представлена поверхностная функция ∆U(KO,T) вольт-добавки напряжения от КО и температуры электролита.

На фиг. 3а представлена динамика среднеквадратичного отклонения температуры электролита в опытных электролизерах и электролизерах- свидетелях.

На фиг. 3б представлена динамика среднеквадратичного отклонения КО электролита в опытных электролизерах и электролизерах-свидетелях.

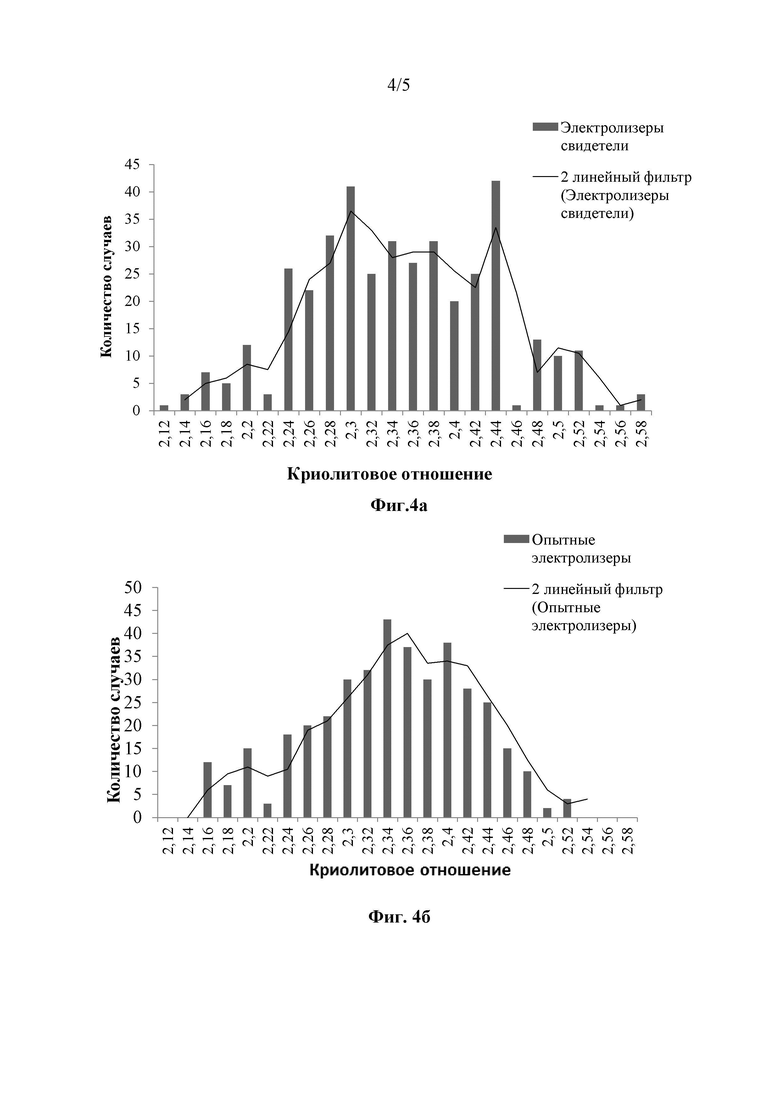

На фиг. 4а показана диаграмма распределения КО в электролизерах-свидетелях.

На фиг. 4б показана диаграмма распределения КО в опытных электролизерах.

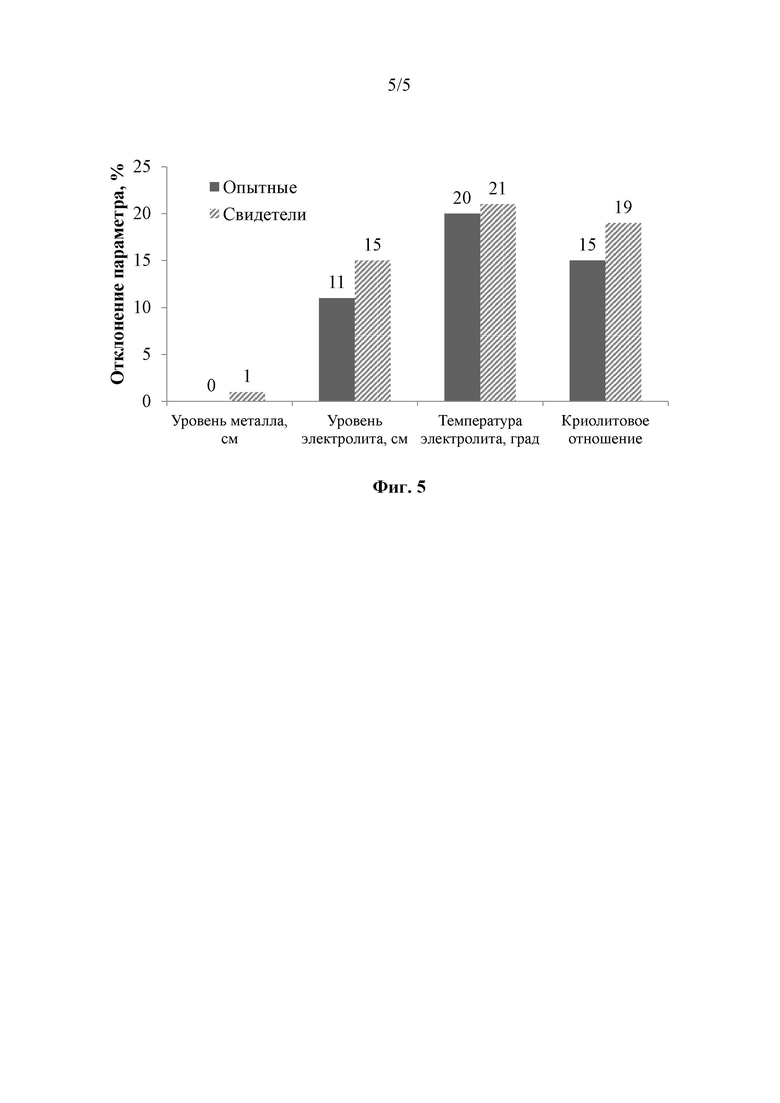

На фиг. 5 показаны проценты отклонений по основным технологическим параметрам (уровень металла, уровень электролита, температура электролита, КО) в опытных электролизерах и в группе электролизеров-свидетелей.

Осуществление изобретения

Как показано на блок-схеме, представленной на фиг. 1, заявленный способ управления заключается в следующем. АСУТП получает входные данные трех видов: блок 3 - текущие технологические параметры (3 последних измеренных значения температуры электролита и последнее измеренное значение КО), блок 2 - целевые значения параметров (температура электролита, КО, заданное напряжение U), и блок 1 - ограничения из конфигурационного файла (min ∆U, max ∆U). Затем автоматизированной системой осуществляется расчет вольт-добавок (∆U) по формуле 1 и фторида алюминия по формуле 5 (блок 4). В программу нижнего уровня передается измененное заданное напряжение (текущее напряжение + ∆U) (блок 6), который является существующей подпрограммой АСУТП для управления напряжением электролизера В блоке 5 подпрограмма ССЭ (стабилизация состава электролита) производит перерасчет фторида алюминия в управляющее значение времени срабатывания дозатора фторида алюминия для АСУТП. Параллельно программа ССЭ с динамической моделью получает измененное значение напряжения в качестве прогноза, пересчитывает по формуле 5 значение суточной добавки AlF3 и производит расчет уставки дозатора питания фтористым алюминием (блок 5).

Если в управлении КО используется программа ССЭ без динамической модели, в нее передается эквивалент. Расчетный эквивалент ∆U и ∆AlF3 получают по результатам тестового моделирования путем задания использования для расчета необходимого значения (выбирается экспертно) значения ∆U (например, 0.1В) и оценки соответствующего полученного расчетного изменения криолитового отношения КО.

Далее приведены примеры осуществления заявленного способа. В таблице 1 и таблице 2 представлены расчетные воздействия для электролизера: результаты моделирования для матрицы вольт-добавок (табл.1) и результаты моделирования для матрицы добавок AlF3 (табл.2), полученные в результате расчета по формулам 1 и 5, соответственно.

Таблица 1

Вольт-добавки напряжения, мВ

Таблица 2

Моделирование для матрицы вольт-добавок, приведенной в таблице 1, отображает применяющуюся в комплексном воздействии суточную добавку AlF3. Каждая ячейка рассматривается как начальная точка и подается воздействие либо только указанной вольт-добавкой, либо вольт–добавкой и приведенной в нижней матрице добавкой AlF3. Приведенные в матрице добавки AlF3 укладываются в имеющиеся в алгоритме ограничения (по максимальной и минимальной дозам AlF3) и указывают применяющуюся в комплексном воздействии суточную добавку AlF3.

Полученный результат расчета динамически отслеживался через 2-3 суток данного воздействия. Целевой диапазон, отражающий нормальный теплоэнергетический режим, при котором вмешательство в управление не требуется, выделен цветом (серый квадрат в таблице 1), при этом при попадании рассчитанного значения вольт-добавки напряжения ∆U за пределы целевого диапазона требуется воздействие в соответствии с значениями таблиц 1 и 2 либо вольт-добавкой, либо вольт–добавкой и добавкой фторида алюминия. Таким образом, в таблице 1 и таблице 2 представлены расчетные значения управляющих воздействий по напряжению и добавке AlF3 для электролизера на силу тока 195кА. Достижение результата оценивалось как не попадание в серый квадрат в таблице 1.

В полученной матрице (таблица 1) левый верхний угол и правый нижний представляют собой противоречивое сочетание температуры и КО, как правило, управление в этой области не происходит. В правом нижнем углу матрицы перегрев отрицательный, поэтому воздействие здесь не моделируется, но при доверии к температуре можно давать положительную вольт-добавку, как в средней точке нижнего ряда. В левом верхнем углу такое сочетание температуры и КО возможно при анализе КО 1-2 дневной давности или при отсутствии настыли. Добавки рассчитаны в предположении, что настыль есть и низкое КО еще снизится при ее увеличении из-за отрицательной вольт-добавки.

В верхнем правом углу значения вольт-добавок менее значительные, чем в нижнем левом углу, при более низком КО, так как в этих ячейках нужно воздействовать и снижать КО, а не температуру.

На основе полученных модельных расчетов рассчитана поверхностная функция ∆U(KO,T) (фиг. 2), которая является формулой для расчета эквивалентов по напряжению и фторида алюминия в данных матрицах, где на оси X находятся полученные значения КО, на оси Y - температура электролита, а на оси Z - добавки напряжения.

Для проверки работоспособности алгоритма он был установлен на группу опытных электролизеров, а для сравнения была взята группа электролизеров-свидетелей со схожими технологическими характеристиками. Анализ делался по среднеквадратичному отклонению (СКО) распределения температуры электролита и криолитового отношения (КО).

В таблицах 3 – 6 приведены результаты вариаций температуры электролита и КО за период с января 2017 по август 2017 г.

Таблица 3

Таблица 4

Таблица 5

Таблица 6

По результатам работы заявленного способа управления с алгоритмами, учитывающими оба параметра: вольт-добавки и добавки AlF3, представленными в таблицах 3-6, были построены графики, приведенные на фиг. 3-5.

Согласно результатам, представленным на фиг. 3а и фиг. 3б, для стандартных отклонений температуры электролита и КО, полученных в результате испытания заявляемого способа за период январь 2017 по август 2017 в группе опытных электролизёров, стандартное отклонение по температуре электролита и КО ниже в группе «опытные электролизеры» относительно «электролизеров-свидетелей». Это свидетельствует об эффективной работе алгоритмов по расчету добавки AlF3 и управлению вольт-добавками к заданному напряжению, используемых в способе для группы опытных электролизеров.

На фиг. 4а и 4б приведены диаграммы распределения КО электролита за период испытаний с января 2017 по август 2017г, которые показывают меньший разброс значений относительно среднего значения КО и, соответственно, лучшее распределение значений КО в группе опытных электролизеров, что также подтверждают итоговые данные (табл. 5 и 6) по более низкому стандартному отклонению на опытных электролизерах 0,07 по сравнению с 0,09 в группе электролизеров-свидетелей. Кроме того, можно отметить, что и процент отклонений КО – 15% (фиг. 5) меньше в группе опытных электролизеров, по сравнению с 19% в группе электролизеров-свидетелей.

На фиг. 5 приведены значения технологических параметров, измеренных на электролизерах за период испытаний, где видно, что процент отклонений от допустимых границ данных параметров, установленных технологическим регламентом, в группе опытных электролизеров относительно группы электролизеров-свидетелей меньше по всем основным технологическим параметрам: по уровню электролита на 4%, по температуре электролита на 1%, по криолитовому отношению на 4%.

В целом, было показано, что разработанный алгоритм дополнительного взаимосвязанного расчета добавки напряжения и добавки AlF3, включенный в способ управления теплоэнергетическим режимом в группе опытных электролизеров, позволил стабилизировать технологические параметры: снизить среднеквадратичное отклонение КО до 0,07 на опытных электролизерах по сравнению с 0,09 на электролизерах-свидетелях и снизить среднеквадратичное отклонение температуры электролита до 8 градусов в группе опытных электролизеров по сравнению с 10 градусами в группе электролизеров-свидетелей.

В ходе промышленных испытаний в группе опытных электролизеров за счет использования нового алгоритма взаимосвязанного расчета добавок напряжения и AlF3 получено повышение технико-экономических показателей, в частности снижение расхода электроэнергии в процессе электролиза составило 120кВт*ч/т Al.

Таким образом, предлагаемый способ управления позволяет:

- снизить удельный расход электроэнергии на 120кВт*ч/т за счет оптимизации температуры электролита вследствие управляющих воздействий на состав электролита и напряжение;

- определять вклад каждого параметра воздействия для поддержания теплового баланса электролизера в допустимых границах, то есть воздействие посредством добавки AlF3 в электролит и посредством напряжения.

Также заявляемый способ управления обеспечивает снижение вариаций и стабилизацию температуры и КО с минимально возможными отклонениями от целевых значений, что, как следствие, приводит к стабилизации настыли и гарнисажа и постоянству теплового баланса электролизера в целом. Алгоритм, примененный в способе по изобретению, стремится достигать цели (регламентных значений показателей) по температуре, КО, и заданному напряжению, обеспечивая необходимый электролизеру тепловой баланс. Вольт-добавки устанавливаются к текущему заданному напряжению и снимаются по достижении электролизером целевых показателей.

Комплексный расчет оптимальных взаимосвязанных управляющих воздействий на напряжение и добавку AlF3 позволяет снизить вариации технологических параметров, оптимизировать напряжение, что приводит к повышению энергоэффективности работы электролизера без снижения выхода по току.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОЭНЕРГЕТИЧЕСКИМ РЕЖИМОМ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2326188C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2002 |

|

RU2207409C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРИОЛИТОВОГО ОТНОШЕНИЯ | 2013 |

|

RU2540248C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПОНЕНТНОГО СОСТАВА И КРИОЛИТОВОГО ОТНОШЕНИЯ ТВЕРДЫХ ПРОБ КАЛИЙСОДЕРЖАЩЕГО ЭЛЕКТРОЛИТА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА МЕТОДОМ РФА | 2014 |

|

RU2550861C1 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ И КОНЦЕНТРАЦИИ ФТОРИДА КАЛИЯ В ЭЛЕКТРОЛИТЕ ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2019 |

|

RU2717442C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ ЭЛЕКТРОЛИТА С ДОБАВКАМИ ФТОРИДОВ КАЛЬЦИЯ, МАГНИЯ И КАЛИЯ РЕНТГЕНОФЛУОРЕСЦЕНТНЫМ МЕТОДОМ | 2015 |

|

RU2616747C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ ПРИ ИЗМЕНЕНИИ СКОРОСТИ РАСТВОРЕНИЯ ГЛИНОЗЕМА | 2004 |

|

RU2255149C1 |

| РЕНТГЕНОФЛУОРЕСЦЕНТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ ЭЛЕКТРОЛИТА | 2009 |

|

RU2424379C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ КАЛИЙСОДЕРЖАЩЕГО ЭЛЕКТРОЛИТА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА ДЛЯ АНАЛИЗА СОСТАВА И ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ МЕТОДОМ РФА | 2013 |

|

RU2542927C1 |

Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, а именно к способу управления электролизом алюминия. Способ включает регулирование междуполюсного расстояния (МПР) и содержания фторида алюминия (AlF3) в электролите, измерение и расчет технологических параметров, сравнение измеренных значений технологических параметров с заданными и корректировку добавки к уставке напряжения и добавки фторида алюминия, где производится взаимосвязанный расчет управляющих воздействий по напряжению для поддержания температуры электролита и избытку AlF3 в электролите вблизи оптимальных значений с учетом текущего состояния электролизера и необходимого изменения количества тепла для перевода электролизера из одного теплового состояния в другое в виде зависимости поверхностной функции ∆U(KO,T). Обеспечивается работа электролизера с минимальным напряжением без снижения выхода по току для снижения расхода электроэнергии, за счет стабилизации теплоэнергетического состояния электролизера снижаются вариации технологических параметров, что приводит к повышению производительности электролизера. 1 з.п. ф-лы, 5 ил., 6 табл.

1. Способ управления теплоэнергетическим режимом электролизера для получения алюминия, включающий регулирование междуполюсного расстояния (МПР) и содержания фторида алюминия (AlF3) в электролите, измерение и расчет технологических параметров, сравнение измеренных значений технологических параметров с заданными и корректировку добавки к уставке напряжения и добавки фторида алюминия, отличающийся тем, что производят расчет взаимосвязи изменения напряжения и подачи фторида алюминия для поддержания температуры электролита и избытка AlF3 в электролите вблизи оптимальных значений с учетом текущего состояния электролизера и необходимого изменения количества тепла для перевода электролизера из одного теплового состояния в другое, представленной в виде поверхностной функции ∆U(KO,T), при этом упомянутая поверхностная функция ∆U(KO,T) описывается формулой:

∆U=(a0-a1*КО)*Тэл3 - (a2*КО-a3)*Тэл2 + (a4*КО-a5)*Тэл - (a6*КО-a7),

где а0-а7 – регрессионные коэффициенты, полученные на основе моделирования термодинамического состояния;

КО - криолитовое отношение;

Тэл - температура электролита, °C.

2. Способ по п.1, отличающийся тем, что посредством автоматизированной системы управления технологическим процессом выбирают, какой алгоритм должен работать в текущий момент времени: алгоритм управления составом электролита, алгоритм управления напряжением или оба алгоритма должны работать одновременно.

| 0 |

|

SU155320A1 | |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2280717C2 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ ПО МИНИМАЛЬНОЙ МОЩНОСТИ | 2015 |

|

RU2593560C1 |

| RU 2015145567 A, 04.05.2017 | |||

| US 5882499 A, 26.05.1987 | |||

| US 7135104 A1, 14.11.2006. | |||

Авторы

Даты

2020-08-26—Публикация

2020-02-04—Подача