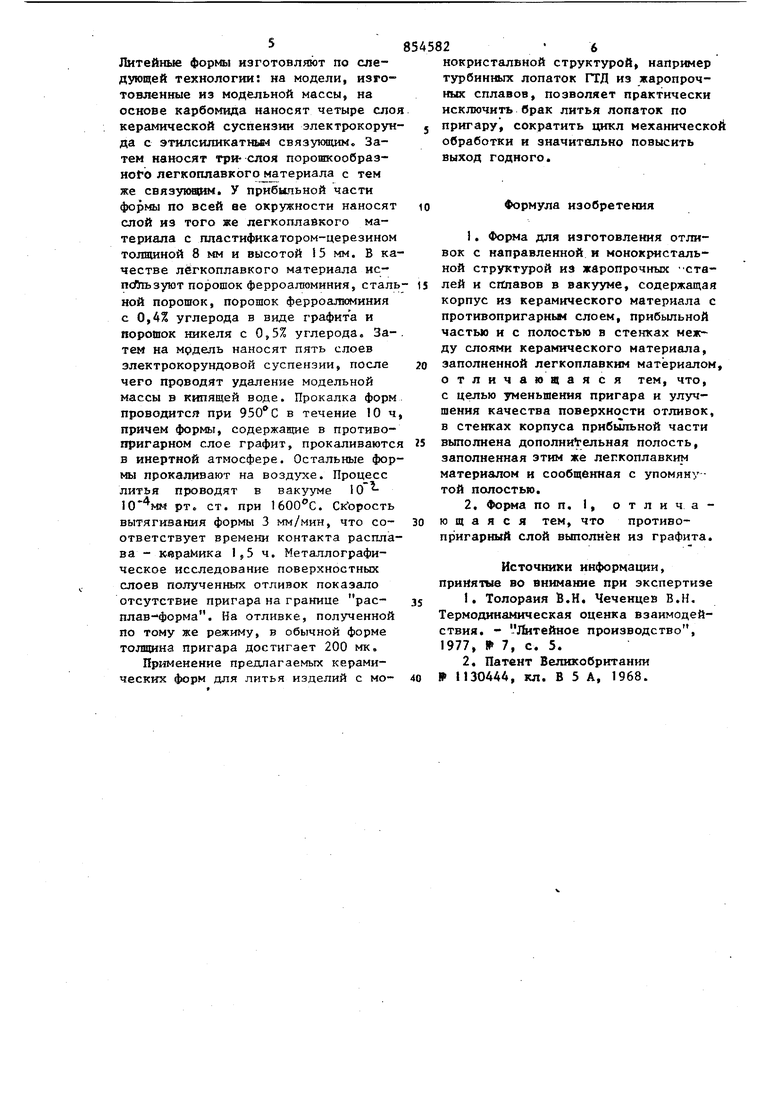

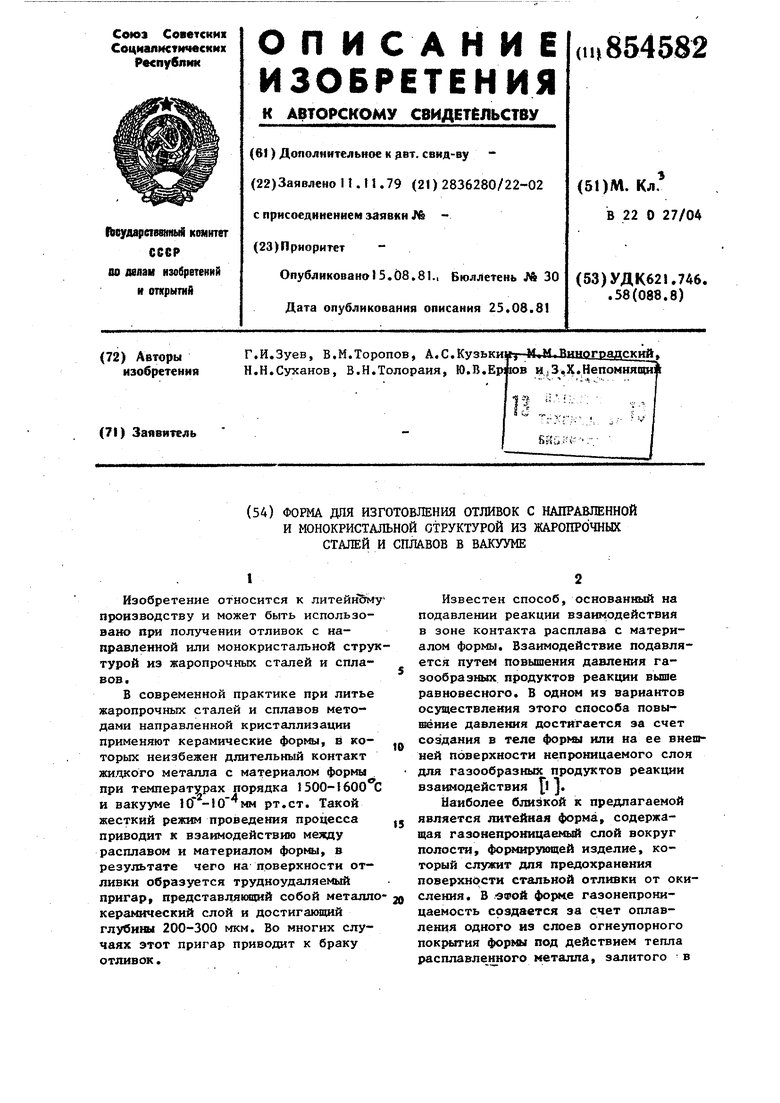

ПОЛОСТЬ формы. Оплавляемый слой должен располагаться вблизи первого слоя с таким расчетом, чтобы тепла металла, залитого в полость формы, хватило для его расплавления. С цель снижения температуры оплавления в состав I этого слоя вводятся легкоплавкие материалы, такие как сплав железа с алюминием или кремнием. Эти материалы могут применятьсяв составе суспензии или в виде обсыпочиого материала f2 . Недостатком этой формы является то, что в ней не обеспечивается , сплошность газонепроницаемого слоя, , так как при оплавлении порошкообразного легкоплавкого материала его объ ем резко уменьшается с 11еравномерт 1 распределением по поверхности формы В результате этого защищается не вс поверхность отливки, на ней образуются дефекты в виде пятен различных размеров (питингов). Цель изобретения - создание форм со сплошньм противопригарным слоем .вокруг полости, формируницей изделие что позволяет получать высокое качество поверхности отливок. Поставленная цель достигается те что противопригарный слой вьшолняют из графита и в-верхней части литейной формы, на уровне прибыли формируется дополнительная полость, заполняемая материалом, из которого изготовляется противопригарный слой Эта полость соединяется с противопригарным слоем и служит пит ющим резервуаром, из которого осущертвляется подпитывание противопригарного слоя, т.е. заполняется осво бодившийся объем, который образуется после плавления пористого материала, из которого изготавливается этот слой. Питающая полость может формироваться различными приемами, такими как утолщение оплавляемого с за счет нанесения дополнительных слоев в верхней его части, приготовл ние массы, состоящей из порошка материала оплавляемого слоя и пластификатора типа церезина, с последующей ее приклейкой к верхней части формы и т.д. В результате этого в форме образ ется полость, заполненная материалом, из которого формируется противопригарный слой, и соединенная с противопригарным слоем. 4 На фиг. 1 схематически изображена форма для литья монокристальных турбинных лопаток из никелевого жаропрочного сплава} на фиг. 2 то же, разрез А-А на фиг. 1, Форма изготовляется следующим образом. На модель I методом покраски наносят три - пять слоев 2 керамики на основе электрокорунда с этилсиикатньм связующим. Затем на эти слои - два - три слоя легкоплавкого порошкообразного материала 3, также с этялсиликатным связующим. После этого в верхней части формы тем или иным приемом формируется питающая полость 4 из того же легколавкого материала. Затем наносят еще несколько слоев 5 керамики на снове электрокорунда. Процесс вытопки модельной массы и прокалки форы проводят по обычной технологии,, С целью хорошей заполняемости и формирования оболочки расплавление материала ведется в процессе подогрева литейной формы в печи для монокристального литья перед залив - кой металла. Подпитьгоание противопригарной оболочки из дополнительной полости, в верхней части формы, обеспечивает создание вокруг полости, формирующей само изделие, сплошной газонепроницаемой оболочки. В результате этого давление газообразных продуктов взаимодействия между керамикой и расплавом никелевого жаропрочного сплава повышается вьше равновесного и реакция прекращается. Создание избыточного давления газообразных продуктов реакции в зоне взаимодействия может быть достигнуто за счет введения в противопригарный слой материала, взаимодействуяя его с керамикой формы более 1 ятенсивко, чем расплав, и с вьщелением тех же газообразных продуктов. Для этой цели в материал, фор1«{рующий противопригарный слой, может быть введен графит, который взаимодействует с керамикой формы с вьщелением окиси углерода и субокислов алкмииия и кремния, т.е. так же, как и основной сплав. Данная конструкция литейной формы проверялась ;на установке для монокрист/шьного ЛИТЬЯ УМП-1 при отливке монокристальяых слитков диаметром 35 мм и длиной J80 мм из никелевого жаропрочного сллава ЖС-6, Литейные формы изготовляют по следующей техиологии: на модели, изготовленные из модельной массы, на основе карбомида наносят четыре сло керамической суспензии электрокорун да с этилсшшкатн№4 свяэукяцим. Затем наносят три- слоя порошкообразного легкоплавкого атериала с тем же связующим. У прибильной части формы по всей ее окружности наносят слой из того же легкоплавкого материала с пластификатором-церезином толщиной 8 мм и высотой 15 мм. В ка честве легкоплавкого материала испсЛтьзуют порошок ферроалюминия, сталь ной порошок, порошок ферроалюминия с 0,4% углерода в виде графита и порошок никеля с 0,5% углерода. Затем на мрдель наносят пять слоев злектрокорундовой суспензии, после чего проводят удаление модельной массы в кипящей воде. Прокалка форм проводится при в течение 10ч причем формы, содержащие в противопригарном слое графит, прокаливаютс в ииертной атмосфере. Остальные фор мы прокаливают на воздухе. Процесс литья проводят в вакууме 10 10 рт. ст. при . Скорость вытягивания формы 3 мм/мин, что соответствует времени контакта распла ва - керамика 1,5 ч. Металлографическое исследование поверхностных слоев полученных отливок показало отсутствие пригара на границе расплав- орма. На отливке, полученной по тому же режиму, в обычной форме толищна пригара достигает 200 мк. Применение предлагаемых керамических форм для литья изделий с мо2 6 нокристалБной структурой, например турбинных лопаток ГТД из жаропрочных сплавов, позволяет практически исключить брак литья лопаток по пригару, сократить цикл механической обработки и значительно повысить выход годного. Формула изобретения 1. для изготовления отливок с направленной и монокристальной структурой из жаропрочных сталей и сплавов в вакууме, содержащая корпус из керамического материала с противопригарн1Л4 слоем, прибыльной часть и с полостью в стенках между слоями керамического материала, заполненной легкоплавким материалом, отличающаяся тем, что, с целью уменьшения пригара и улучшения качества поверхности отливок, в стенках корпуса прибыльной части выполнена дополнительная полость, заполненная зтим же легкоплавким материалом и сообщенная с упомянутой полостью. 2,Форма по п. 1, отличающаяся тем, что противопригарный слой выполнен из графита. Источники информации, принятые во внимание при зкспертизе 1.Толораия Ё.Н. Чеченцев В.Н. Термодинамическая оценка взаимодействия. - JЬ тeйнoe производство, 1977, 7, с. 5. 2.Патент Великобритании Я 1130444, кл. В 5 А, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья деталей с направленной и монокристальной структурой | 1979 |

|

SU863171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ | 2000 |

|

RU2201843C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1999 |

|

RU2155651C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2285580C2 |

Авторы

Даты

1981-08-15—Публикация

1979-11-11—Подача