1

Изобрегение относится к элекгрофи зическим «электрохимическим методам обработки и касается, в частиосги, способа размерной электрохимической обработки лопаток турбин.

Известен способ размерной электрохимической обработки, при котсром регулируют среднее значение технологического тока и пропорционально связанную с ним скорость подачи электродов-инструментов в зависимости от теплового режима обработки fl .

Однако при обработке лопаток с ограниченной площадью замка, к которой подводится технологический ток, развивается высокая температура, которая, вызьшает недопустимые изменения структуры материала в прилегающем слое, т.е. полиморфные превращения или прижоги в зависимости от марки материала лопатки. Температура же электролита в этом случае на выходе из зазора может оставаться в допустимых пределах. Кроме того, в конце обработки в месте перехода замковой части к перу лопатки возникают высокие тем пературы внутри лопатки, что, в свою очередь, вызьшает нежелательные структурные изменения материала и местное повышение температуры как обрабатываемой поверхности, так и электролита в рабочем промежутке. Местное повьпиение температуры поверхности анода изменяет коэффициент выхода по току и, следовательно, рабочий зазор в этом месте, т.е.

10 соответственно увеличивается погрешность обработки. В то же время температура. электролита на вьссоде из рабочего зазора может оставаться аостоянной, так как слои его при истечении перемешиваются.

5

Цель изобретения - повышение точности и качества обработки.

Поставленная цель достигается Тем, что среднее значение технологического тока в начале обработки поддерживают

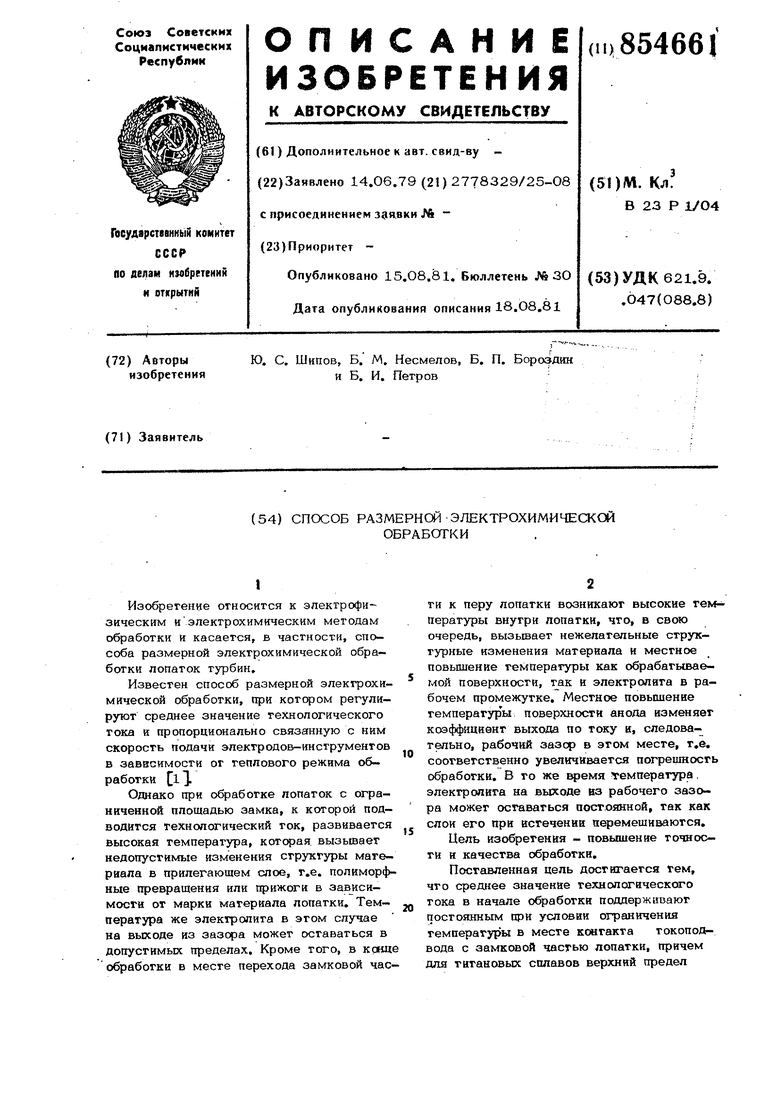

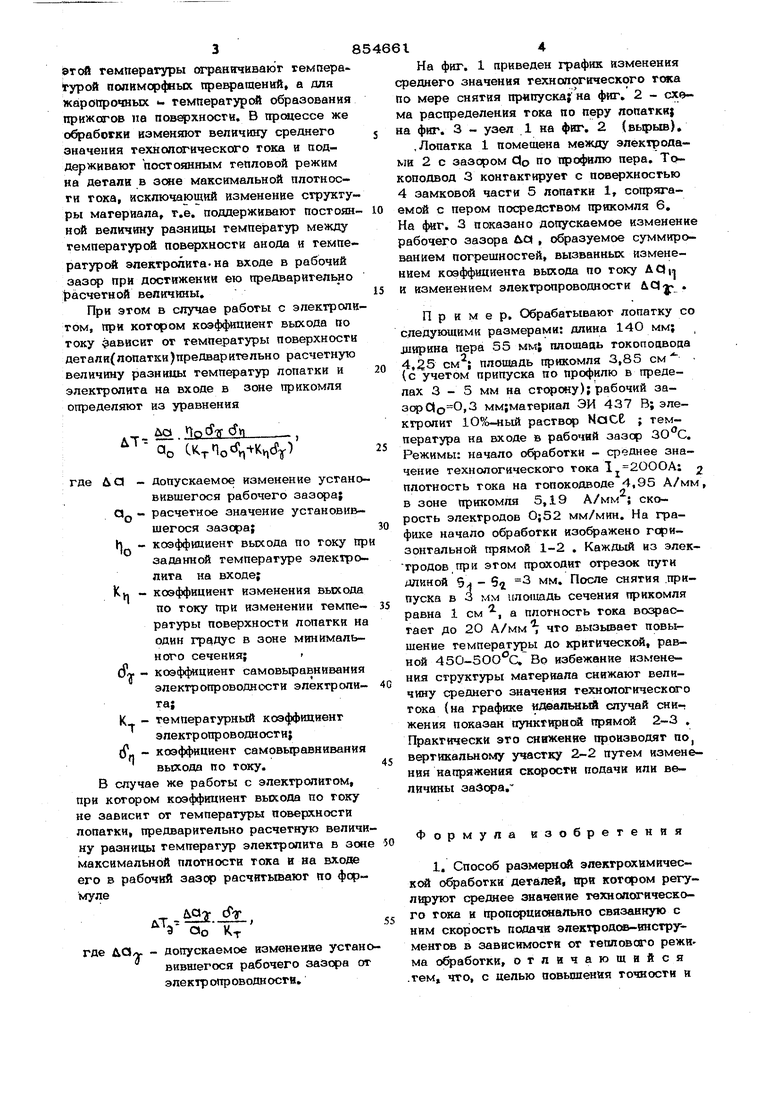

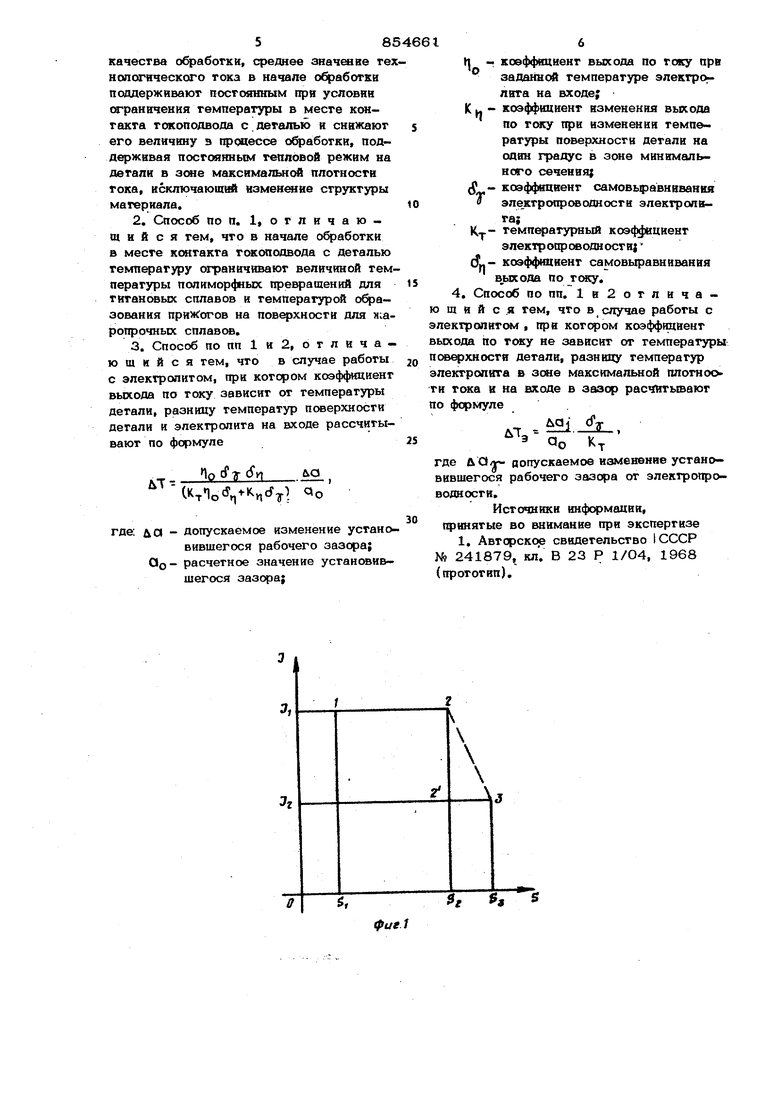

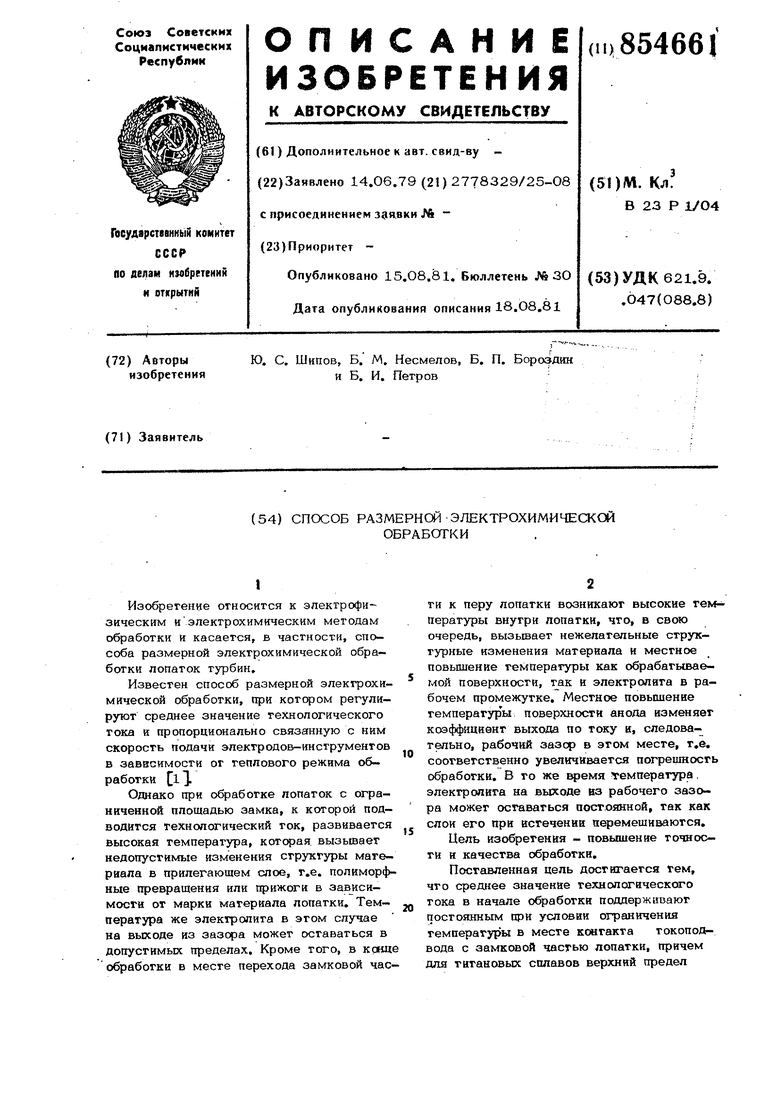

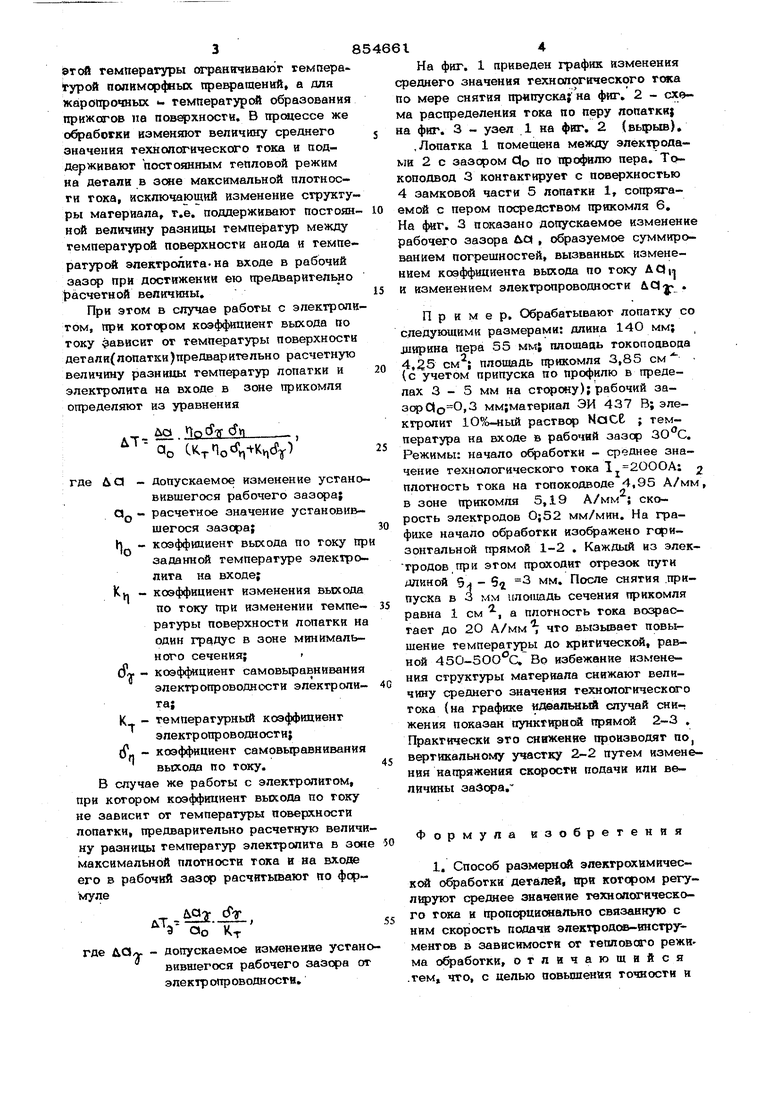

20 постоянным при условии ограничения температуры в месте контакта токоподвода с замковой частью лопатки, причем для титановых сплавов верхний предел &гоЛ темйерагуры ограничйваюг температурой полиморфных превращений, а для жаропрочных - температурой образования прижогов па поверхности. В гфсадессе же обрабогки изменяют вепичину среднего значения технопсхгического тока и поддерживают постоянным тепловой режим на детали в зоне максимальной плотности тока, исключающий изменение структуры материала, т.е. поддерживают постоянной величину разницы температур между температурой поверхности анода и температуре электролита.на входе в рабочий зазор при достижении ею предварительно расчетной величины. При этом в случае работы с электролк гом, при котором коэффициент выхода по току фависит от температуры поверхности детали(лопатки)преДварительно расчетную величину разницы температур лопатки и электролита на входе в зоне прикомля определяют из уравнения Ла а I 7Г Оо &CJ - Допускаемое изменение устано вившегося рабочего зазора; а - расчетное значение установившегося зазора; h - коэффициент выхода по току пр заданной температуре электролита на входе; Kh - коэффициент изменения выхода по току при изменении температуры поверхности лопаткн на один градус в зоне минимального сечения; cfflj. - коэффициент самовьфавнивания электропроводности электролита;К. - температурный коэффициент электропроводности; {f- - коэффициент самовьфавнивания выхода по току. В случае же работы с электролитом, при котором коэффициент выхода по току не зависит от температуры поверхности лопатки, предварительно расчетную величи ну разницы температур электролита в зон максимальной плотности тока tr на входе его в рабочий зазор расчитьюают по формулев Uo где Ла-. - допускаемое изменение устано вившегося рабочего зазора от электропроводности. На фиг. 1 приведен график изменения среднего значения технологического тсяса по мере снятия пропуска; на фиг. 2 - схема распределения тока по перу лопатки; на фиг. 3 - узел 1 на фиг. 2 (вьфью). , Лопатка 1 помещена между электродами 2 с зазором do по профилю пера. Токоподвод 3 контактирует с поверхностью 4 замковой части 5 лопатки 1, сопрягаемой с пером посредством прикомля 6, На фиг. 3 показано допускаемое изменение рабочего зазора uci , образуемое суммированием погрешностей, вызванных изменением коэффициента выхода по току AQn и изменением электропроводности ctj Пример. Обрабатывают лопатку со следующими размерами: длина 140 мм; Д1ирина пера 55 мм; площаць токоподвода 4,25 площадь прикомля 3,85 см (с учетом припуска по профилю в пределах 3-5 мм на сторону); рабочий зазорС1о О 3 мм;матвриал ЭЙ 437 В; электролит 1О%-ный pacTBqa МаСб ; температура на входе в рабочий зазор . Режимы: начало обработки - среднее значение технологического тока 1 2ОООА: 2 плотность тока на топокодводе 4,95 А/мм, в зоне Прикомля 5,19 А/мм ; скорость электродов 0;52 мм/мин. На графике начало обработки изображено горизонтальной прямой 1-2 . Каждый из электродов при этом проходит отрезок пути длиной -3 мм. После снятия .припуска в 3 мм площадь сечения прикомля равна 1 см , а плотность тока вогфастает до 2О А/мм что вызьшает повышение температуры до критической, равной 450-5ООс Во избежание изменения структуры материала снижают величину среднего значения технологического тока {на графике идеальный случай снижения показан пунктирной прямой 2-3 , Практически это снижение производят по, вертикальному участку 2-2 путем изменения напряжения сксчр ости подачи или величины , Формула изобретения 1. Способ размерн электрохимичесКО& обработки деталей, при котором регулируют cpeffitee значение технологического тока и пропорционально связанную с ним скорость подачи электродов-инструментов в зависимости от теплового режима офаботки, отличающийся .тем, что, с целью повьппенйя точности и 58 качесгва обрабогки, среднее значение те нологического тока в начале офаботки поддерживают постоянным при условии ограничения температуры в месте коттакта токоподвода с деталью и снижают его величину а проиессе обработки, поддерживая постоянным тепловой режим на Детали в зоне максимальней плотности тока, исключают изменз1ие структуры материала. 2. Способ по п. 1, о т л и ч а ю ад н и с я тем, что в начале обработки в месте контакта тсжоподвода с деталью температуру ограничивают величиной тем пературы полиморфных превращений для титансжых сплавов и температурой офазования прижогов на пов хности для «;аропрочньк сплавов. 3. Способ попп1и2, отлича - ю щ к и с я тем, что в случае работы с электролитом, при котором коэффициент выхода по току зависит от температуры детали, разницу температур поверхности детали и электролита на входе рассчитывают по формуле IP cf у rfn ла С ПО УП- П Т где: - допускаемое изменение установившегося рабочего зазора; GO - расчетное значение устансюившегося зазора; 1 % о ФФичиент выхода по току при заданнсА температуре электрог лита на входе; К - коэффициент изменении выхода по 1фи изменении температуры поверхности детали на один градус в зоне минимального сечения; (L,- коэффициент самовьфавнивания эле ктропроводности электролита;К-,-- темп атурный коэ циент электропроводности; коэф4«ииент самовыравнивания BJыxoдa по Т(жу. 4. Способ по пп. 1 и 2 о т л и ч а ю Щ и и с .я тем, что в случае работы с электропит(1, при коэффициент выхода по току не зависит от температуры поверхности детали, разницу температур электролита в зоне максималыюй плотноо ти тока и на входе в зазор расчитывают о формуле Т , ао k где & попускаемое изменение установившегося рабочего зазора от электропроводнслти. Источники информации, принятые во Ш1имание при экспертизе 1. Авторское свидетельство ICCCP N9 241879, кл. В 23 Р 1/О4, 1968 (прототип).

0Ш-Щ

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| Способ размерной электрохимической обработки | 1977 |

|

SU707750A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТКИ ГТД ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715396C1 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2071883C1 |

| Способ электрохимической обработки | 1990 |

|

SU1815040A1 |

| Установка для электрополирования лопатки турбомашины | 2021 |

|

RU2755908C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МОНОКОЛЕСА С ЛОПАТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2719217C1 |

| Способ размерной электрохимической обработки | 1977 |

|

SU709306A1 |

Авторы

Даты

1981-08-15—Публикация

1979-06-14—Подача