Изобретение относится к области размерной электрохимической обработки металлов и сплавов и может быть использовано для изготовления турбинных лопаток.

Известны способ интеграции технологических операций при обработке деталей сложной формы на станках электроэррозионной резки и устройство для его осуществления (Патент RU №2145918, В 23 Н 7/00, 1998), в котором турбинные лопатки размещают в устройстве, наружные грани которого поочередно используют для ориентации находящихся вне устройства поверхностей детали. Для выполнения очередного технологического перехода деталь в устройстве не перезакрепляют, ее поворачивают вместе с ним на очередную грань устройства. Деталь базируют с помощью осевого упора и двух шаблонов-ложементов. Последние устанавливают в устройстве из условия расположения теоретической продольной оси детали параллельно граням устройства, расположенным в осевом направлении, и перпендикулярно остальным граням. Данные способ и устройство позволяют интегрировать ряд технологических операций в одну, заменив операции переходами с соответствующим сокращением необходимой оснастки; снизить трудоемкость изготовления за счет отказа от перезакрепления лопаток на операциях, а также от заливки лопаток в брикеты.

Тем не менее, недостатки способа заключаются в необходимости первоначального использования для ориентира готовой лопатки, использования шаблонов при базировке, а следовательно, в увеличении суммарной ошибке при базировке и из-за вероятности неточного изготовления шаблонов. Кроме того, снижается точность изготовления детали в результате ее многократного поворачивания на соответствующую грань устройства. Кроме того, при электроэррозионном способе необходима финишная доводка поверхности получаемой детали, что приводит к увеличению трудо- и ресурсозатрат.

Известен способ многоточечного захвата турбинной лопатки в нескольких точках, распределенных с обеих сторон детали, и устройство для его осуществления (Патент US №5527435, В 23 Н 3/00, 1996) в процессе электрохимической обработки. Известное решение исключает вибрацию пера лопатки при электрохимической обработке, что позволяет минимизировать межэлектродный зазор, а следовательно, изготавливать перо лопатки с высоким качеством.

К недостаткам относятся, во-первых, сложность крепления пера лопатки в устройстве, приводящее к потере времени; во-вторых, малое пятно контакта при точечном закреплении пера лопатки, недостаточное для обеспечения надежного токоподвода, поэтому в этих местах возможна эррозия поверхности лопатки при прохождении технологического тока величиной 300-500 А; в-третьих, держащий (поджимной) винт не обеспечивает максимально достижимой жесткости системы "станок-приспособление-инструмент-деталь", необходимой для высокоточного электрохимического формообразования.

Известен способ электрохимической обработки пера турбинной лопатки (Патент US №5662783, В 23 Н 3/00, 1997), в котором перо лопатки обрабатывается одновременно двумя подвижными электродами, являющимися катодами-инструментами, которые имеют форму рабочей поверхности, повторяющую геометрию поверхности пера лопатки, и боковые части из диэлектрического материала, закрепленные по бокам катодов-инструментов, которые обеспечивают подачу электролита в межэлектродный зазор и предотвращают столкновение и последующее разрушение катодов-инструментов в конечной стадии изготовления пера лопатки.

Известно устройство для электрохимической обработки турбинной лопатки (Патент US №5662783, В 23 Н 3/00, 1997), которое включает в себя два катода-инструмента, выпуклый и вогнутый, расположенные на общей оси таким образом, чтобы поток электролита перераспределялся между ними и анодом-заготовкой, и движущиеся навстречу друг другу. Катоды-инструменты соответственно снабжаются парами противодействованных плоских боковых пластин из диэлектрического материала, которые в конце электрохимической обработки пера лопатки смыкаются.

К недостаткам известных способа и устройства относятся: возможность неравномерного распределения потока электролита между катодами и заготовкой из-за различной геометрии профилей выгнутой и вогнутой частей пера лопатки, и, как следствие, увеличение межэлектродного зазора для уменьшения риска короткого замыкания из-за возможности образования сухих зон в межэлектродном промежутке, что приводит к потере точности при изготовлении детали; электрохимически обрабатывается только перо лопатки, при этом лопатка крепится в устройстве за хвостовую часть (замок), поэтому невозможно минимизировать межэлектродный зазор из-за недостаточной жесткости крепления заготовки; в конце обработки при формировании лезвия пера лопатки движение катодов-инструментов прекращается во избежание их взаимного столкновения и разрушения в результате короткого замыкания, но при этом межэлектродный зазор увеличивается, что также приводит к потере точности.

Необходимо отметить общий недостаток известных способов: ни один способ не обеспечивает одновременное изготовление пера и хвостовой части (замка) турбинной лопатки. Сложность в производстве такого типа деталей как турбинная лопатка находится в последовательности действий (операций), которые оператор исполняет при обработке хвоста (замка) и пера. Например, если оператор обрабатывает перо первым, то перо не должно подвергаться значительному воздействию во время последующей обработки хвоста (замка), и оператор должен использовать методику капсулирования (герметизации), чтобы предотвратить повреждение пера. С другой стороны, если оператор обрабатывает сначала хвост (замок), то он должен очень качественно контролировать последующую обработку пера, чтобы сохранить правильное расположение (позиционирование) пера лопатки относительно хвоста (замка).

Таким образом, перед авторами стояла задача разработать способ изготовления полного профиля турбинной лопатки, включая перо и хвостовую часть, при сохранении высокого качества и точности обработки поверхности.

Поставленная задача решена в предлагаемом способе электрохимического формообразования турбинной лопатки, включающем обработку двумя вибрирующими катодами-инструментами с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения и с поступательным движением катодов-инструментов относительно анода-заготовки, в котором обработку профиля лопатки осуществляют последовательно сначала одним съемным катодом-инструментом, а затем, после поворота анода-заготовки в крепежном приспособлении на 180°, вторым съемным катодом-инструментом при амплитудном значении технологического напряжения 6-10 В; линейной скорости подачи каждого из катодов-инструментов 0,2-0,25 мм/мин и длительности импульса технологического напряжения 2700-3300 мкс, при этом величины амплитудного технологического напряжения и линейной скорости подачи катода-инструмента плавно изменяются от максимальных до минимальных значений обратно пропорционально площади формирования профиля лопатки, а величина длительности импульса технологического напряжения плавно изменяется от минимальных до максимальных значений прямо пропорционально площади формирования профиля лопатки, причем катоды-инструменты, оформляющие выпуклую и вогнутую стороны пера лопатки вместе с прилегающими к ним профилями хвоста (замка), изготовлены на фрезерном станке с ЧПУ по математической модели, рассчитанной в соответствии с размерами изготовляемой лопатки.

Поставленная задача также решена в предлагаемом устройстве для электрохимического формообразования турбинной лопатки, содержащем два катода-инструмента, анод-заготовку с межэлектродным зазором между катодом-инструментом и анодом-заготовкой, в который поступает электролит, устройство для крепления двух катодов-инструментов, устройство для крепления анода-заготовки, в котором анод-заготовка с технологическим припуском на торцевых сторонах в поперечном сечении имеет форму параллелограмма с острым углом, равным острому углу поперечного сечения хвоста (замка) лопатки, и расположен на базировочной плите, имеющей такой же угол между боковыми сторонами рабочей поверхности, а два съемных катода-инструмента, оформляющие выпуклую и вогнутую стороны лопатки, соответственно, закреплены поочередно на подэлектродной плите, причем базировочная плита, технологические припуски анода-заготовки, подэлектродная плита имеют классные отверстия для штифтов из диэлектрического материала, установленных через эти отверстия по скользящей посадке с квалитетом H8/h7 для обеспечения базировки каждого из двух катодов-инструментов относительно анода-заготовки.

В настоящее время из патентной и научно-технической литературы не известен способ электрохимического формообразования турбинной лопатки, а также устройство для его осуществления, в котором параметры проведения обработки, а также конструктивные элементы, сопровождающие способ, позволяют осуществить изготовления полного профиля турбинной лопатки, включая перо и хвостовую часть, при сохранении высокого качества и точности обработки поверхности.

Отклонение линейных размеров турбинной лопатки не должно превышать ±0,02 мм. Достижение такой точности представляет собой достаточно сложную задачу, решение которой отражено в предлагаемом решении. Наилучший результат при использовании метода электрохимической размерной обработки может быть получен при достижении максимально возможной скорости обработки при минимально допустимом зазоре. При этом необходимо выполнение точной базировки обрабатываемой детали относительно катода-инструмента; обеспечение интенсивной и без потерь прокачки электролита через межэлектродный зазор; применение конструкции катода-инструмента, учитывающей особенности геометрии обрабатываемой детали и обеспечивающей жесткость системы "станок-приспособление-инструмент-деталь"; а также определение оптимальных параметров обработки. В предлагаемом способе при выборе режимов электрохимической размерной обработки изготавливаемого инструмента необходимо учитывать наличие в обрабатываемой детали плоскостей, перпендикулярных направлению движения катода-инструмента, т.е. торцевых, и параллельных направлению движения, т.е. боковых. Для того чтобы избежать короткого замыкания между катодом-инструментом и анодом-заготовкой при достижении минимальной величины межэлектродного зазора, при которой осуществим вынос продуктов растворения без потери точности и качества получаемой детали, обработка такой комбинированной поверхности требует варьирования основных параметров: скорости подачи катода-инструмента, амплитудного значения технологического напряжения и длительности импульса технологического напряжения в зависимости от площади формирующегося профиля лопатки, т.е. глубины обработки. Авторами был разработан способ электрохимического формообразования сложнопрофильных деталей, в частности турбинных лопаток, при котором электрохимическая размерная обработка проводится вибрирующим электродом-инструментом с синхронизированной с колебаниями электрода-инструмента подачей импульсов технологического напряжения, причем величина скорости подачи катода-инструмента относительно анода-заготовки находится в определенном интервале значений и зависит от площади обработки. Также зависят от площади обработки амплитуда и длительность подаваемых в межэлектродный зазор импульсов технологического напряжения. При этом интервалы значений были определены путем эксперимента и имеют строго фиксированную величину, отклонение от которой параметров в любую сторону нарушает технологический режим и ведет к ухудшению качества обработки. В результате ширина межэлектродного зазора и процессы, происходящие в нем, стабилизированы.

Если в процессе обработки амплитудное значение технологического напряжения становится меньше 6 В, то с течением времени обработки величина межэлектродного зазора уменьшается, а значит, увеличивается вероятность механического контакта между электродом-инструментом и деталью, что ведет к останову электрода-инструмента и последующему растравливанию боковой поверхности. Если в начале обработки амплитудное значение технологического напряжения больше 10 В, то при данной скорости подачи электрода-инструмента также происходит растравливание боковой поверхности и, следовательно, потеря точности обработки.

Если в начале обработки длительность импульса напряжения между электродами составит меньше 2700 мкс, то скорость съема металла (анодное растворение детали) будет равна скорости подачи электрода-инструмента, произойдет механический контакт между электродами, следовательно, растравливание боковой поверхности детали и потеря точности обработки. Если в процессе обработки длительность подаваемых в межэлектродный зазор импульсов будет больше 3300 мкс, то съем металла будет более интенсивным, что также приведет к дополнительному растравливанию и потере точности.

Если в процессе обработки скорость подачи электрода-инструмента меньше 0,2 мм/мин, то невысокая производительность обработки ведет к увеличению межэлектродного зазора, что, в свою очередь, приведет к потере точности. Если скорость подачи в начале обработки будет больше 0,25 мм/мин, это приведет к уменьшению межэлектродного зазора, механическому контакту и вероятному короткому замыканию между электродами.

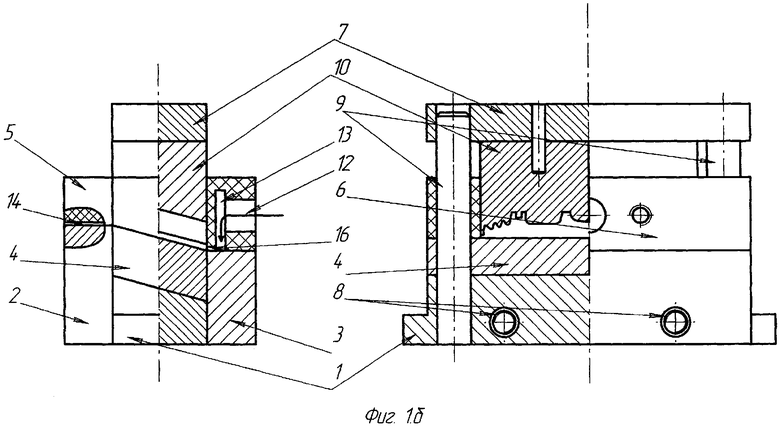

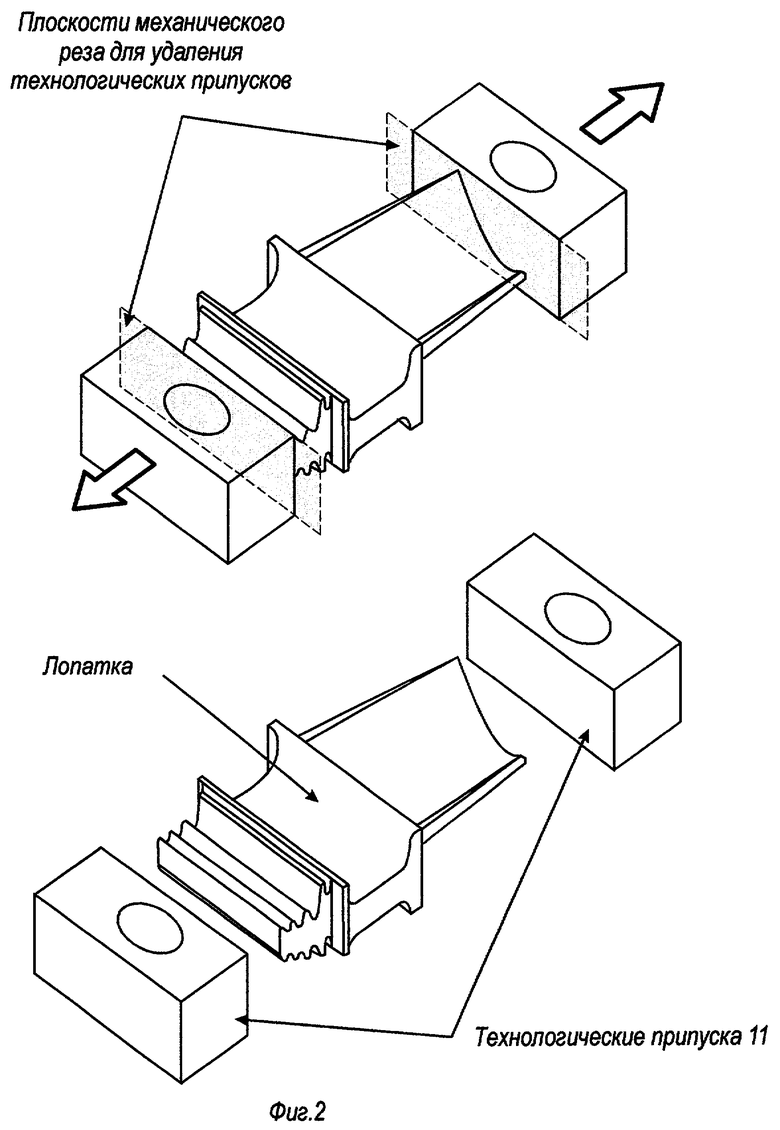

Устройство для осуществления предлагаемого способа поясняется чертежом, где на фиг.1а показана базировка элементов перед обработкой и на фиг.1б - расположение элементов в процессе обработки. На фиг.2 показана турбинная лопатка после электрохимического формообразования и после удаления технологических припусков.

Устройство включает в себя базировочную плиту 1, на поверхность которой с углом, равным углу поворота лопатки относительно оси турбины, установлен анод-заготовка лопатки 4 с технологическими припусками. Планка левая 2 и планка правая 3 служат для фиксации анода-заготовки лопатки 4 и обеспечивают подвод рабочей жидкости (электролита) в зону электрохимической обработки. Все планки соединены друг с другом с помощью штифтов трубчатых 8 и стянуты болтами с гайками. Базировочная плита 1 закреплена на столе установки ЭХРО прижимами. Таким образом обеспечена жесткая фиксация анода-заготовки лопатки 4. Кроме того, создаются условия для необходимого токоподвода и минимизации потерь электролита.

В базировочной плите 1, аноде-заготовке лопатки 4 и подэлектродной плите 7 вскрыты классные отверстия (по квалитету H8/h7), обеспечивающие базировку съемного катода-инструмента 10 относительно анода-заготовки при помощи штифтов 9. Съемные катоды-инструменты 10, оформляющий верхнюю и нижнюю поверхности анода-заготовки лопатки 4, крепят к подэлектродной плите при помощи базировочных штифтов (18) и винтов (19) поочередно в любой последовательности. Формообразующий рельеф на обоих съемных катодах-инструментах выполнен на станке с числовым программным управлением по математической модели, рассчитанной в соответствии с размерами изготовляемой лопатки. Подача электролита в межэлектродный промежуток осуществляется с помощью сборного приспособления, состоящего из скобы 5 и рейки 6. В этом приспособлении окно с размерами, равными габаритным размерам обрабатываемой лопатки, выполнено таким образом, чтобы обеспечить движение катода-инструмента 10 по скользящей посадке с квалитетом H7/h6.

Электролит подается в отверстие 12 через штуцер, прикрепленный винтами М6 к лицевой стороне скобы 5, перераспределяется в пазе шириной 4 мм на всю габаритную длину анода-заготовки 4 и поступает в межэлектродный промежуток. Глубина 2 мм выборки в скобе шириной 5 мм на входе электролита в межэлектродный промежуток, равно как глубина 0,5 мм выборки в рейке на выходе электролита из межэлектродного промежутка обеспечивает противодавление электролита в межэлектродном зазоре, что улучшает гидродинамику при электрохимическом формообразовании поверхности лопатки.

Данное устройство обеспечивает необходимую при электрохимической размерной обработке жесткость системы СПИД (станок-приспособление-инструмент-деталь), оптимальную прокачку электролита в межэлектродном промежутке и надежный токоподвод к аноду-заготовке и катоду-инструменту.

Формообразование лопатки осуществляется сначала катодом-инструментом 10, имеющим профиль верхней части лопатки с выгнутой формой пера. После того, как необходимая геометрия верхней части лопатки получена, заготовка 4 переворачивается в приспособлении на 180 градусов вдоль своей оси, на подэлектродной плите 7 устанавливается второй катод-инструмент и происходит формообразование нижней части лопатки с вогнутой формой пера. По окончании электрохимического формообразования технологические припуски заготовки лопатки 4 удаляют механически. Турбинная лопатка готова.

Очевидно, что по сравнению с традиционными методами изготовления лопатки механическая обработка сводится к минимуму, а именно к операции изготовления заготовки, имеющей в сечении вид параллелограмма, в которой вскрыты на координатно-расточном станке отверстия для базировки, а также к операции удаления технологических припусков после электрохимического формообразования.

Предлагаемый способ может быть осуществлен следующим образом. На основе проведенных исследований выбраны значения основных параметров обработки, изменяющиеся обратно пропорционально площади обработки в следующих интервалалах: амплитудное значение технологического напряжения UA, В 10-6; скорость подачи электрода-инструмента Vp, мм/мин 0,25-0,2. Длительность импульса технологического напряжения изменяется прямо пропорционально площади обработки в интервале: мкс 2700-3300. В качестве электролита используют 10%-ный водный раствор NaNO3 с ρ=1,067 г/см3, который подают в межэлектродный зазор с давлением на входе Рэ, атм. - 6. Среднее значение технологического напряжения поддерживают постоянным Ucp, В - 2,5.

В процессе электрохимического формообразования турбинной лопатки происходит следующее (см. фиг.1б). Через отверстие (12) приспособления (15), к которому крепится штуцер шланга подачи электролита, электролит попадает в накопительную камеру (13), где он перераспределяется по всей ширине межэлектродного зазора. Затем электролит через щель, образованную выборкой (16) и поверхностью планки 2 поступает в рабочую зону электрохимической размерной обработки. Для создания противодавления, обеспечивающего наилучшие гидродинамические условия прохождения электролита через межэлектродный зазор, высота щели на входе электролита в рабочую зону 2 мм, а на выходе из рабочей зоны 0,3 мм. Стол электрохимического станка с закрепленной на нем центральной планкой (1), на которой закреплен анод- заготовка лопатки (4), подается навстречу катоду-инструменту (10) со скоростью, равной скорости съема металла при электрохимическом растворении материала заготовки (жаростойкий сплав ЗМИ - 3). Точное изготовление сквозного окна (17) с размерами, равными габаритным размерам лопатки, в приспособлении (15), по которому движется катод-инструмент 10, минимизирует потери электролита.

Формообразование лопатки осуществляют сначала катодом-инструментом 10, имеющим профиль верхней части лопатки с выгнутой формой пера. После того, как необходимая геометрия верхней части лопатки получена, анод-заготовку 4 переворачивают в приспособлении на 180 градусов вдоль своей оси, на подэлектродной плите 7 меняют и устанавливают второй катод-инструмент, происходит формообразование нижней части лопатки с вогнутой формой пера. По окончании электрохимического формообразования технологические припуски 11 анода-заготовки лопатки 4 удаляют механически. Турбинная лопатка готова.

Предлагаемый способ иллюстрируется следующим примером.

Пример 1. Для ОАО "Турбомоторный завод" была изготовлена партия лопаток для газовой турбины первой ступени. Материал, из которого были изготовлены заготовки, - жаростойкий сплав ЗМИ-3. В качестве электролита использован 10%-ный водный раствор NaNO3 с ρ=1,067 г/см3. Основные технологические параметры: глубина обработки от 17,5 до 19,4 мм; длительность импульса технологического напряжения 2700-3300 мкс; скорость подачи электрода-инструмента относительно детали 0,25-0,2 мм/мин; напряжение действующее 2,5 В; напряжение амплитудное 10-6 В; давление электролита на входе в межэлектродный зазор 6 атм.

По результатам измерений размеры изготовленных лопаток попадают в поле допусков на аналогичные размеры лопаток, изготовленных по шаблонам механическим способом.

Таким образом, предлагаемый способ электрохимического формообразования турбинных лопаток позволяет изготовить полный профиль турбинной лопатки, включая перо и хвостовую часть, при сохранении высокого качества и точности обработки поверхности.

Изобретение относится к области размерной электрохимической обработки металлов и сплавов и может быть использовано для изготовления турбинных лопаток. Способ включает обработку анода-заготовки двумя съемными вибрирующими катодами-инструментами, закрепляемыми на подэлектродной плите, при подаче импульсов технологического напряжения, синхронизированных с колебаниями катодов-инструментов. Обработку осуществляют последовательно сначала одним съемным катодом-инструментом, а затем после поворота анода-заготовки в крепежном приспособлении на 180° вторым съемным катодом-инструментом при амплитудном значении технологического напряжения 6-10 В, линейной скорости подачи каждого из катодов-инструментов 0,2-0,25 мм/мин и длительности импульса технологического напряжения 2700-3300 мкс. Катоды-инструменты, оформляющие выпуклую и вогнутую стороны пера лопатки вместе с прилегающими к ним профилями замка, изготавливают на фрезерном станке с числовым программным управлением по математической модели, рассчитанной в соответствии с размерами изготовляемой лопатки. Анод-заготовка с технологическим припуском на торцевых сторонах в поперечном сечении имеет форму параллелограмма с острым углом, равным острому углу поперечного сечения замка лопатки, и расположен на базировочной плите, имеющей такой же угол между боковыми сторонами рабочей поверхности. Это позволит повысить качество и точность обработки лопаток. 2 н.п. ф-лы, 3 ил.

| US 5662783 А, 02.09.1997 | |||

| RU 2058863 C1, 27.04.1996 | |||

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2165341C2 |

| Устройство для размерной электрохимической обработки лопаток ГТД | 1988 |

|

SU1618539A1 |

Авторы

Даты

2006-09-20—Публикация

2004-11-29—Подача