Изобретение относится к электрохимической обработке деталей, в частности для снятия металлических покрытий с поверхности деталей при больших плотностях тока.

. Целью изобретения является повышение качества обработки поверхности путем улучшения гидродинамического режима электролитного потока в межэлектродном зазоре.

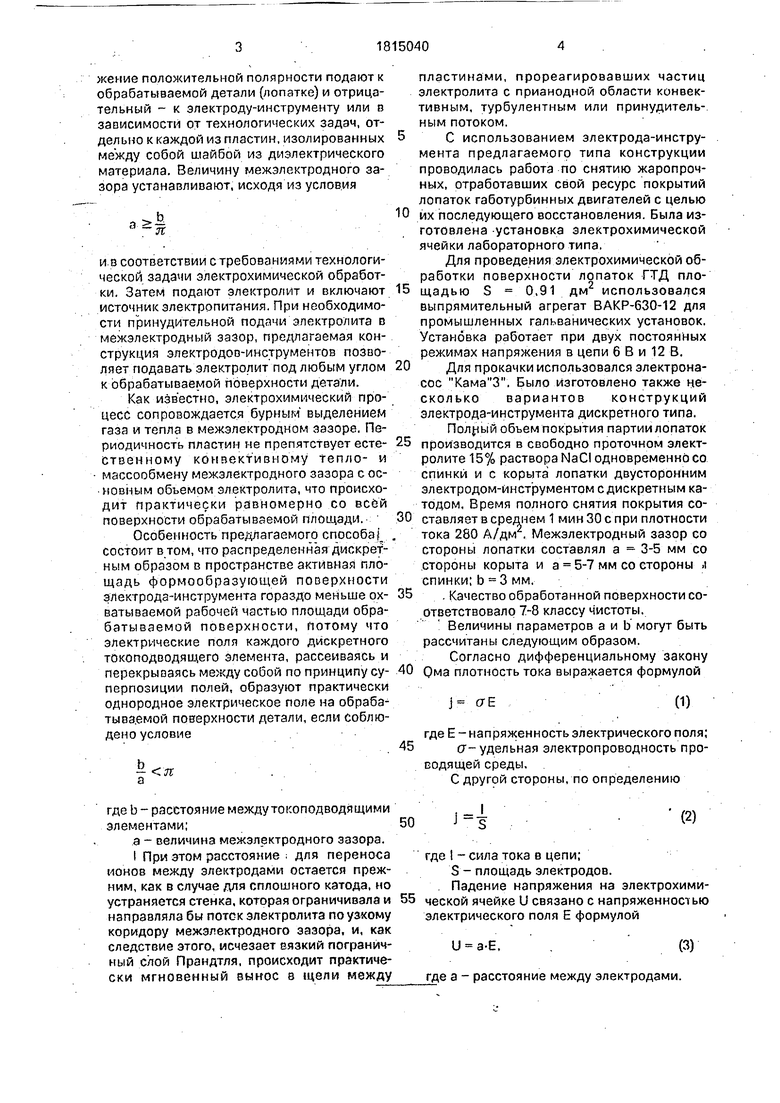

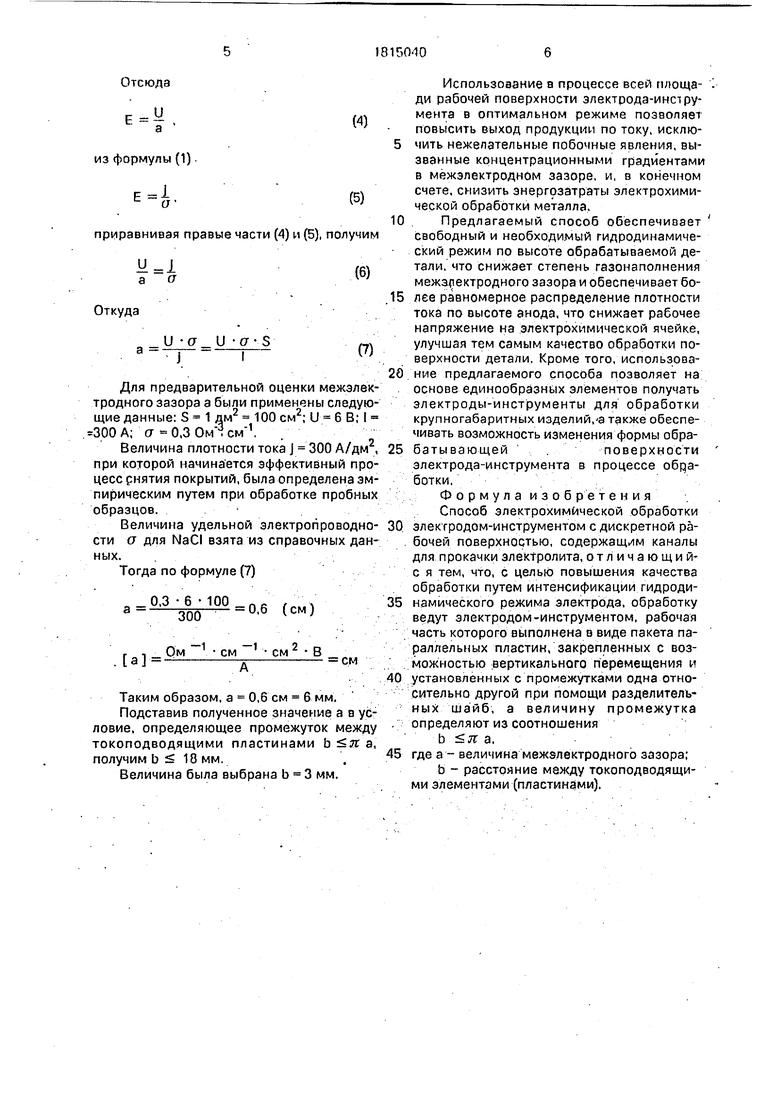

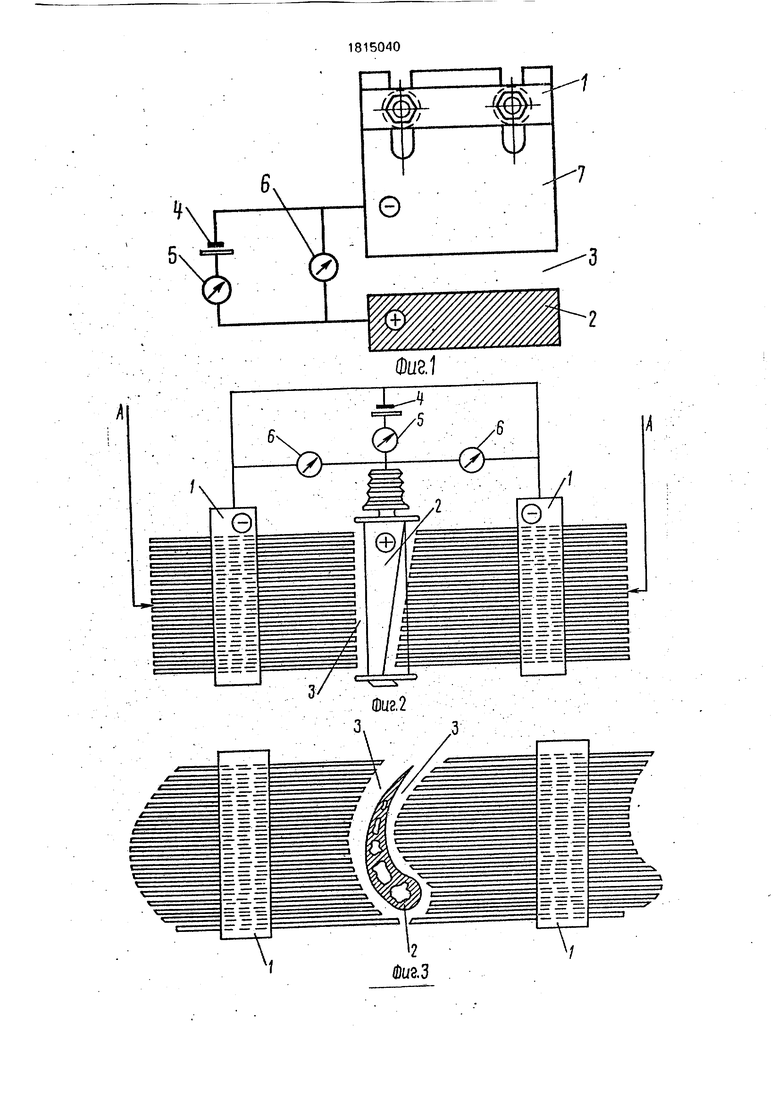

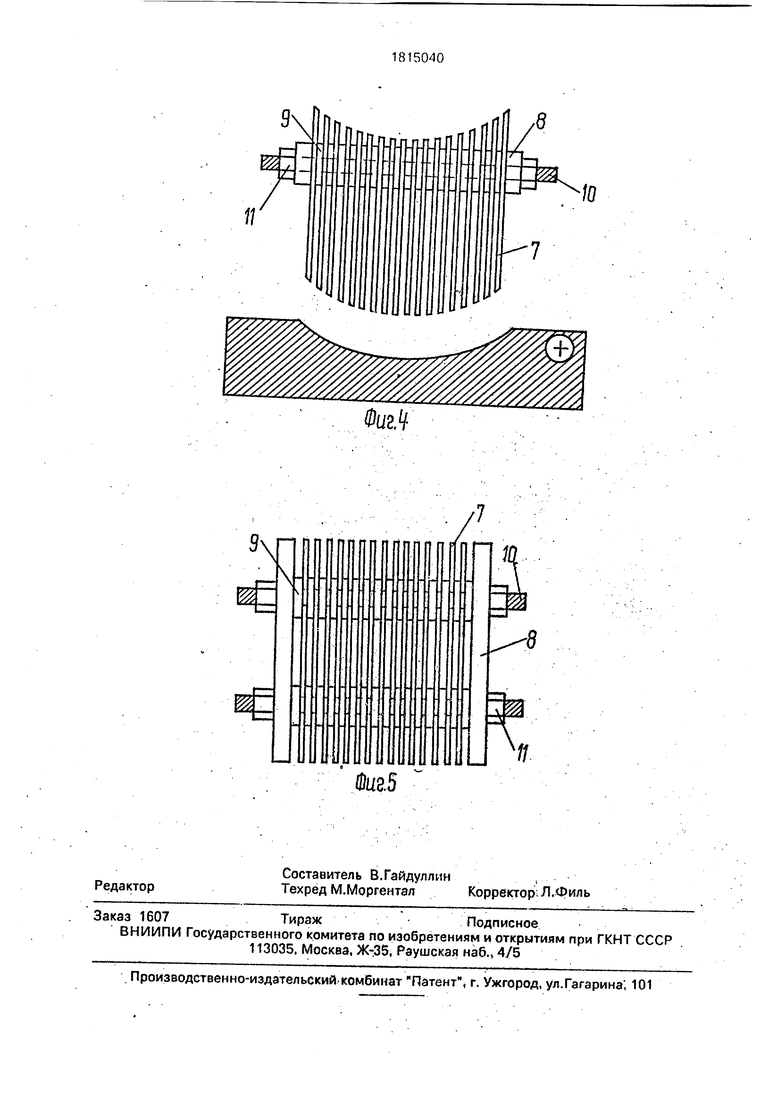

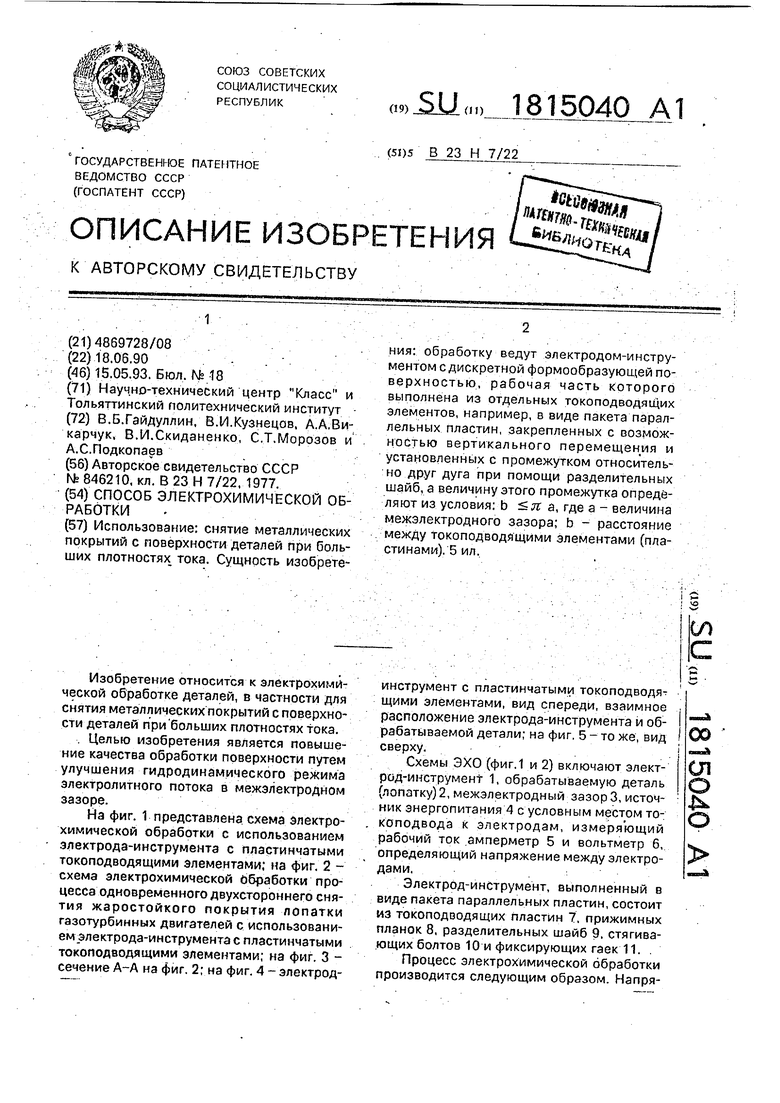

На фиг. 1 представлена схема электрохимической обработки с использованием электрода-инструмента с пластинчатыми токоподводящими элементами, на фиг. 2 - схема электрохимической Обработки процесса одновременного двухстороннего сня- тия жаростойкого покрытия лопатки газотурбинных двигателей с использованием электрода-инструмента с пластинчатыми токоподводящими элементами; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - электродинструмент с пластинчатыми токоподводя щими элементами, вид спереди, взаимное расположение электрода-инструмента и обрабатываемой детали; на фиг. 5 - то же, вид сверху.

Схемы ЭХО (фиг.1 и 2) включают электрод-инструмент 1, обрабатываемую деталь (лопатку) 2, межэлектродный зазор 3, источник энергопитания 4 с условным местом то- коподвода к электродам, измеряющий рабочий ток .амперметр 5 и вольтметр 6, определяющий напряжение между электродами.

Электрод-инструмент, выполненный в виде пакета параллельных пластин, состоит из токоподводящих пластин 7. прижимных планок 8, разделительных шайб 9. стягивающих болтов 10 и фиксирующих гаек 11. .

Процесс электрохимической обработки производится следующим образом. Напря00

огоД

СП

N о

жение положительной полярности подают к обрабатываемой детали (лопатке) и отрицательный - к электроду-инструменту или в зависимости от технологических задач, отдельно к каждой из пластин, изолированных между собой шайбой из диэлектрического материала. Величину межэлектродного зазора устанавливают, исходя из условия

а

л

и.в соответствии с требованиями технологической задачи электрохимической обработки. Затем подают электролит и включают источникэлектропитания. При необходимости принудительной подачи электролита в межэлектродный зазор, предлагаемая конструкция электродов-инструментов позволяет подавать электролит под любым углом к обрабатываемой поверхности детали.

Как известно, электрохимический процесс сопровождается бурным выделением газа и тепла в межэлектродном зазоре. Периодичность пластин не препятствует есте- ственному конзективному тепло- и массообмену межэлектродного зазора с ос- мовным объемом электролита, что происходит практически равномерно со всей поверхности обрабатываемой площади.

Особенность предлагаемого способа| состоит в том, что распределенная дискретным образом в пространстве активная площадь формообразующей поверхности электрода-инструмента гораздо мейыне охватываемой рабочей частью площади обрабатываемой поверхности, потому что электрические поля каждого дискретного токоподводящего элемента, рассеиваясь и перекрываясь между собой по принципу суперпозиции полей, образуют практически однородное электрическое поле на обрабатываемой поверхности детали, если соблюдено условие

5

пластинами, прореагировавших частиц электролита с прианодной области конвек- тивным, турбулентным или принудитель- ным потоком.

С использованием электрода-инструмента предлагаемого типа конструкции проводилась работа по снятию жаропрочных, отработавших свой ресурс покрытий лопаток габотурбинных двигателей с целью

их последующего восстановления. Была изготовлена установка электрохимической ячейки лабораторного типа.

Для проведения электрохимической обработки поверхности лопаток ГТД площадью S 0,91 дм2 использовался выпрямительный агрегат ВАКР-630-12 для промышленных гальванических установок. Установка работает при двух постоянных режимах напряжения в цепи 6 В и 12 В.

Для прокачки использовался электронасос . Было изготовлено также несколько вариантов конструкций электрода-инструмента дискретного типа. Полный объем покрытия партии лопаток

производится в свободно проточном электролите 15% раствора NaCI одновременно со спинки и с корыта лопатки двусторонним электродом-инструментом с дискретным катодом, Время полного снятия покрытия составляет в среднем 1 мин 30 с при плотности тока 280 А/дм . Межэлектродный зазор со стороны лопатки составлял а 3-5 мм со .стороны корыта и а 5-7 мм со стороны .1 спинки; b 3 мм.

. Качество обработанной поверхности соответствовало 7-8 классу чистоты.

Величины параметров а и b могут быть рассчитаны следующим образом.

Согласно дифференциальному закону

Ома плотность тока выражается формулой

j сгЕ

(D

где Е-напряженность электрического поля; 45сг-удельная электропроводность проводящей среды,

С другой стороны, по определению

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРЕКТИРОВКИ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ДЕТАЛЕЙ ТИПА "КОЛЬЦО" | 1998 |

|

RU2136460C1 |

| Способ электрохимической размерной обработки металлов | 1981 |

|

SU1007889A1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| Гибкий электрод-инструмент для электрохимической обработки | 1977 |

|

SU751556A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| Катодное устройство Суслина | 1981 |

|

SU998076A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

Использование: снятие металлических покрытий с поверхности деталей при больших плотностях тока. Сущность изобретения: обработку ведут электродом-инструментом с дискретной формообразующей поверхностью, рабочая часть которого выполнена из отдельных токоподводящих элементов, например, в виде пакета параллельных пластин, закрепленных с возможностью вертикального перемеа1ения и установленных с промежутком относительно друг дуга при помощи разделительных шайб, а величину этого промежутка определяют из условия: Ь г а, где а - величина межэлектродного зазора; b - расстояние между токоподводящими элементами (пластинами). 5 ил,

где b - расстояние междутокоподводящими элементами;

а - величина межзлектродного зазора.

I При этом расстояние ; для переноса ионов между электродами остается прежним, как в случае для сплошного катода, но устраняется стенка, которая ограничивала и направляла бы потек электролита по узкому коридору межэлектродного зазора, и, как следствие этого, исчезает вязкий пограничный слой Прандтля, происходит практически мгновенный вынос в щели между

(2)

где I - сила тока в цепи;

S-площадь электродов.

Падение напряжения на электрохимической ячейке U связано с напряженностью электрического поля Е формулой

U a-E,. (3) где а - расстояние между электродами.

Отсюда

с U

fc a

из формулы (1).

E-i(5)

приравнивая правые части (4) и (5), получим

Ґ-i

Откуда

II./т II.гг.С

(7)

а

U a U а S

j

I

Для предварительной оценки межэлектродного зазора а были применены следующие данные: S 1 дм2 100см2; U 6 В; I « 300 А; ,30м. .

Величина плотности тока j 300 А/дм2, при которой начинается эффективный процесс снятия покрытий, была определена эмпирическим путем при обработке пробных образцов.

Величина удельной электропроводности о для NaCI взята из справочных данных.

Тогда по формуле (7)

а

0.3 6 100

300

0,6 (см)

. см

-1

см2 В

А

см

Таким образом, а 0,6 см 6 мм.

Подставив полученное значение а в условие, определяющее промежуток между токоподводящими пластинами b я а, получим b 18 мм,

Величина была выбрана b 3 мм.

Использование в процессе всей площа- ди рабочей поверхности электрода-инструмента в оптимальном режиме позволяет повысить выход продукции по току, исклю- 5 чить нежелательные побочные явления, вызванные концентрационными градиентами в мёжэлектродном зазоре, и, в конечном счете, снизить энергозатраты электрохимической обработки металла.

Формула и з о б ре тения Способ электрохимической обработки

30 электродом-инструментом с дискретной ра- . бочей поверхностью, содержащим каналы для прокачки электролита, отличающийся тем, что, с целью повышения качества обработки путем интенсификации гидроди35 намического режима электрода, обработку ведут электродом-инструментом, рабочая часть которого выполнена в виде пакета параллельных пластин, закрепленных с возможностью вертикального перемещения и

40 установленных с промежутками одна относительно другой при помощи разделительных шайб, а величину промежутка .определяют из соотношения b я а,

45 где а - величина межэлектродного зазора; b - расстояние между токоподводящими элементами (пластинами).

OfcOSlQl

| Электрод-инструмент | 1977 |

|

SU846210A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1990-06-18—Подача