Известны регуляторы подачи инструмента к станку для обработки металлов электроискровым или анодномеханическим способом, включающиеся в кинематическую цепь станка между двигателем привода и ходовым винтом ползуна, несущего шпиндель с инструментом. Однако эти регуляторы конструктивно сложны.

Особенность описываемого регулятора в том, что он состоит из подпружиненной пары муфт: ведущей, сцепленной с валом двигателя, и ведомой, соединенной с ходовым винтом ползуна, и электромагнитного тормоза, помещенного у ведомой муфты. Для регулирования скорости вращения ведомой муфты в соответствии с требуемым режимом работы станка в нем сила тока, идущего через обмотку электромагнита тормоза, изменяется в зависимости от режима работы станка.

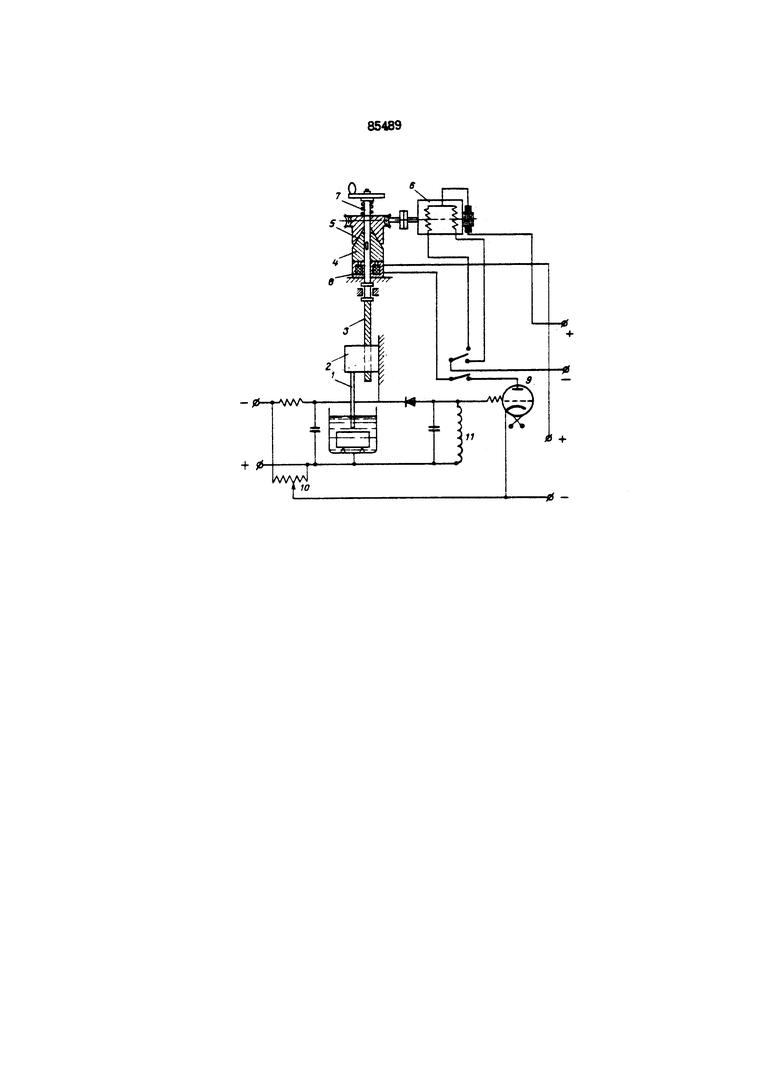

На чертеже приведена принципиальная схема регулятора.

Инструменту - катоду 1, жестко закрепленному на ползуне 2, движение сообщается ходовым винтом 3, жестко связанным с ведомой фрикционной муфтой 4, сцепленной с ведущей муфтой 5, которая приводится в движение от электродвигателя 6 через червячный редуктор. Давление, необходимое для сцепления муфт 4 и 5, создается пружиной 7. Электромагнит 8 взаимодействует с муфтой 4 и крепится к неподвижной части станка. На сетку лампы 9, в анодную цепь которой включен электромагнит 8, подается разность напряжения с рабочих электродов и части напряжения сети. Регулятор управляется с помощью потенциометра 10. Для реверсирования двигателя 6 при коротких замыканиях имеется высокоомное реле 11.

При разомкнутых рабочих электродах лампа заперта и электромагнит 8 обесточен. При этом ходовой винт 3 вращается с максимальной скоростью, сближая электроды. При возникновении разрядов между электродами в анодной цепи лампы 9 появляется ток и электромагнит 8 начинает притормаживать фрикционную муфту 4. Таким образом, благодаря проскальзыванию между муфтами 4 и 5 скорость вращения винта 3 изменяется в широких пределах (от нуля до максимума) при изменении пробивного напряжения между электродами. Регулятор стремится поддерживать постоянство пробивного напряжения, величину которого меняют с помощью потенциометра 10. При коротком замыкании срабатывает реле 11, реверсирующее электродвигатель 6 и запирающее лампу 9.

Чувствительность регулятора может быть значительно повышена, если электромагнитный тормоз воздействует на фрикционную муфту 4 не непосредственно, а через ускорительную передачу из пары зубчатых колес. Так как при этом мощность тормоза может быть уменьшена, сигнал с электродов может быть подан на соленоид без усиления лампой 9.

Для анодномеханических станков реверсивное устройство из схемы исключается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования станков при обработке металлов электроискровым способом | 1950 |

|

SU89494A2 |

| Устройство для автоматической подачи электрода-инструмента электроискрового станка | 1948 |

|

SU75448A2 |

| Автоматический резьбонарезной станок | 1986 |

|

SU1335416A1 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАЗОРА В ЭЛЕКТРОИСКРОВЫХ СТАНКАХ | 1948 |

|

SU83361A1 |

| Резьбонарезной станок | 1988 |

|

SU1633444A1 |

| МОБИЛЬНАЯ КАРОТАЖНАЯ ЛЕБЕДКА | 2000 |

|

RU2191741C2 |

| Стенд для испытания тяговой лебедки | 1987 |

|

SU1518698A1 |

| ПОЛУАВТОМАТ ДЛЯ ЭЛЕКТРОИСКРОВОЙ ПРОШИВКИ РАСПЫЛИВАЮЩИХ ОТВЕРСТИЙ В ФОРСУНКАХ | 1968 |

|

SU218345A1 |

| Регулятор подачи электродов при электроискровой обработке металлов | 1949 |

|

SU90562A2 |

Регулятор подачи инструмента к станку для обработки металлов электроискровым или анодномеханическим способом, работающему от жесткого привода, включаемый в кинематическую цепь станка между двигателем привода и ходовым винтом ползуна, несущего шпиндель с инструментом, отличающийся тем, что, с целью регулирования скорости вращения ведомой муфты в соответствии с требуемым режимом работы станка, он состоит из подпружиненной пары муфт: ведущей, сцепленной с валом двигателя, и ведомой, соединенной с ходовым винтом ползуна, и электромагнитного тормоза, помещенного у ведомой муфты, причем сила тока, идущего через обмотку электромагнита тормоза, изменяется в зависимости от режима работы станка.

Авторы

Даты

1977-10-25—Публикация

1949-03-18—Подача