(54) ПРОХОДНАЯ ПЕЧЬ ДЛЯ БЕЗОКИСЛИТЕЛЬНОГО НАГРЕВА МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ С ТАРЕЛЬЧАТЫМ ПОДОМ | 1970 |

|

SU268468A1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ С КАМЕРАМИ ПРЕДВАРИТЕЛЬНОГО И ОКОНЧАТЕЛЬНОГО НАГРЕВА МЕТАЛЛА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1570311C |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В НАГРЕВАТЕЛЬНОЙ ПЕЧИ И НАГРЕВАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2309991C2 |

| Проходная печь для безокислительного нагрева металла | 1974 |

|

SU554301A1 |

| Печь безокислительного нагрева металла | 1983 |

|

SU1109568A1 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ С ШАГАЮЩИМ ПОДОМ ДЛЯ НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2114185C1 |

| Проходная печь | 1973 |

|

SU652232A1 |

| ПЕЧЬ-ВАННА ПЛАВЛЕНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 2000 |

|

RU2211866C2 |

| Печь безокислительного нагрева | 1990 |

|

SU1749662A1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ С КАМЕРАМИ ПРЕДВАРИТЕЛЬНОГО И ОКОНЧАТЕЛЬНОГО НАГРЕВА МЕТАЛЛА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139944C1 |

1

Изобретение относится к высокотемпературным печам для безокислительного нагрева металла с двухслойным сжиганием тогрлива и может быть использовано в металлургической и машиностроительной промышленности.

Известна проходная печь безокислительного нагрева металла, содержаш.ая свод, горелки, сопла для подачи защитного газа, размешенные в нижней части продольных стен и дымовые каналы, расположенные у свода для исключения размывания зашитного слоя газов над металлом 1.

Недостатком этой конструкции печи является то, что она применима при малой ширине рабочего пространства (до 1 м), так как при большей ширине струи заш,итного газа размываются продуктами полного сгорания, поступаюш.ими из верхней части печи.

Известна также проходная печь для безокислительного нагрева, содержашая рабочую камеру со сводовыми горелками и выступами на продольных стенах, подину, над которой размешены поперечные трубы с соплами для подачи защитного газа, и

дымовые каналы, расположенные у свода печи 2.

Недостаток известной конструкции печи в том, что она устойчиво работает при 700- 750°С и малой ширине рабочего пространства. При более высокой температуре поперечные трубы, нагреваясь теряют прочность, прогибаются и система подачи защитного газа нарушается.

Цель изобретения - обеспечение устой10 J чивои защитной атмосферы над .металлом в высокотемпературных печах (выше 1100°Q с шириной рабочего пространства 1,5 м и более.

Поставленная цель достигается тем, что

15 система подачи защитного газа выполнена в виде концентрически расположенных труб и водоохлаждаемых теплоизолированных подвесок, на которых они укреплены, при этом трубы размещены по длине печи с шагом 8-10 d и на высоте 1,5-2d от уровня

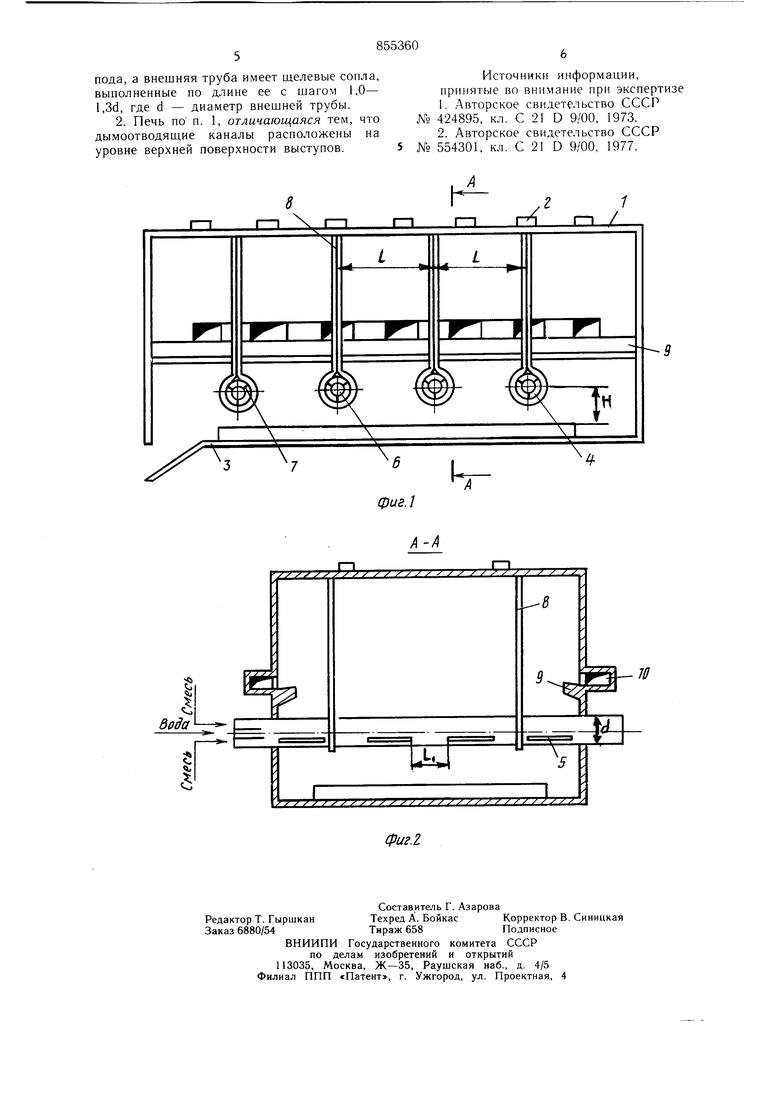

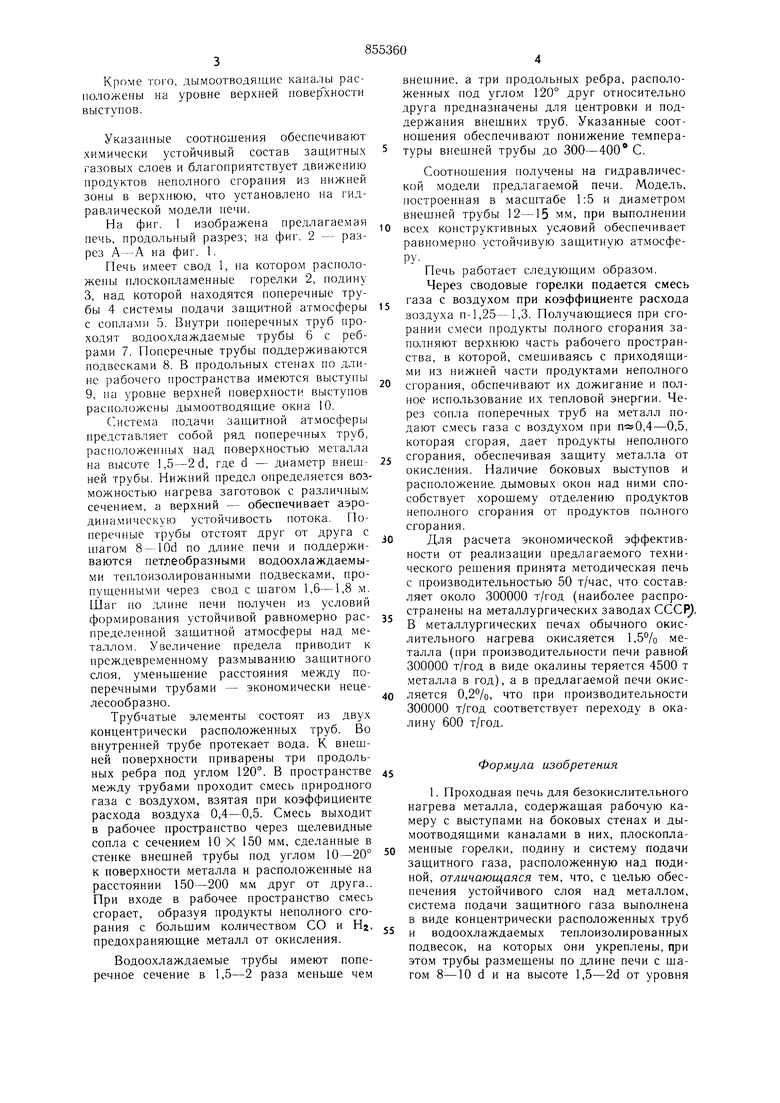

20 пода, а внешняя труба имеет щелевые сопла, выполненнь е по длине ее с шагом 1,0- 1,3d, где d - диаметр внещней трубы Кроме TOio, дымоотводящие каналы расположены на уровне верхней поверхности выступов. Указанные соотношения обеспечивают химически устойчивый состав защитных газовых слоев и благоприятствует движению продуктов неполного сгорания из нижней зоны в верхнюю, что установлено на гидравлической модели печи. На фиг. 1 изображена предлагае.чая печь, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Печь имеет свод 1, на котором расположены плоскопламенные горелки 2, подину 3, над которой находятся поперечные трубы 4 систе.мы подачи зашитной атмосферы с соплами 5. Внутри поперечных труб проходят водоохлаждаемые трубы 6 с ребрами 7. Поперечные трубы поддерживаются подвесками 8. В продольных стенах по длине рабочего пространства имеются выступы 9, на уровне верхней поверхности выступов расположены ды.моотводяшие окна 10. Система подачи зашитной атмосферы представляет собой ряд поперечных труб, расположенных над поверхностью металла на высоте 1,5-2d, где d - диаметр внешней трубы. Нижний предел определяется возможностью нагрева заготовок с различным сечением, а верхний - обеспечивает аэродипа.мическую устойчивость потока. Поперечные трубы отстоят друг от друга с шагом 8 -lOd по длине печи и поддерживаются петлеобразными водоохлаждаемыми теплоизолированными подвесками, пропушенными через свод с шагом 1,6-1,8 м. Шаг 10 длине печи получен из условий формирования УСТОЙЧИВОЙ равномерно распределенной защитной атмосферы над метаотлом. Увеличение предела приводит к преждевременному размыванию защитного слоя, уменьшение расстояния между поперечными трубами - экономически нецелесообразно. Трубчатые элементы состоят из двух концентрически расположенных труб. Во внутренней трубе протекает вода. К внешней поверхности приварены три продольных ребра под углом 120°. В пространстве между трубами проходит смесь природного газа с воздухом, взятая при коэффициенте расхода воздуха 0,4-0,5. Смесь выходит в рабочее пространство через щелевидные сопла с сечением 10 X 150 мм, сделанные в стенке внешней трубы под углом 10-20° к поверхности металла и расположенные на расстоянии 150-200 мм друг от друга.. При входе в рабочее пространство смесь сгорает, образуя продукты неполного сгорания с большим количеством СО и Hj, предохраняющие металл от окисления. Водоохлаждаемые трубы имеют поперечное сечение в 1,5-2 раза меньше чем вне1пние, а три продольных ребра, расположенных под углом 120° друг относительно друга предназначены для центровки и поддержания внешних труб. Указанные соотношения обеспечивают понижение температуры внешней трубы до 300-400 С. Соотношения получены на гидравлической модели предлагаемой печи. Модель, построенная в масштабе 1:5 и диаметром внешней трубы 12-15 мм, при выполнении всех конструктивных условий обеспечивает равномерно устойчивую заш.итную атмосферу. Печь работает следуюшим образо.м. Через сводовые горелки подается смесь , , воздухом при коэффициенте расхода воздуха п-1,25-1,3. Получаюш.иеся при сгорании смеси продукты полного сгорания заполняют верхнюю часть рабочего пространства, в которой, смешиваясь с приходяшими из нижней части продуктами неполного сгорания, обспечивают их дожигание и полное использование их тепловой энергии. Через сопла поперечных труб на металл подают смесь газа с воздухо.м при п«0,4-0,5, которая сгорая, дает продукты неполного сгорания, обеспечивая запдиту .металла от окисления. Наличие боковых выступов и расположение, дымовых окон над ними способствует хорошему отделению продуктов неполного сгорания от продуктов полного сгорания. Для расчета экономической эффективности от реализации предлагаемого технического решения принята методическая печь с производительностью 50 т/час, что состав.ляет около 300000 т/год (наиболее распространены на металлургических заводах СССР), i.,. . То/° nlJT-Qn, ,,ГЛ1-/-,,,лг.r гчлп,, ,, „ г, „ п п лительного нагрева окисляется 1,&7о металла (при производительности печи равной 300000 т/год в виде окалины теряется 4500 т металла в год), а в предлагаемой печи окисляется 0,2%, что при производительности 300000 т/год соответствует переходу в окалину 600 т/год. Формула изобретения 1. Проходная печь для безокислительного нагрева металла, содержащая рабочую камеру с выступами на боковых стенах и дымоотводящими каналами в них, плоскопламенные горелки, подину и систему подачи защитного газа, расположенную над подиной, отличающаяся тем, что, с целью обеспечения устойчивого слоя над металлом, система подачи защитного газа выполнена в виде концентрически расположенных труб и водоохлаждаемых теплоизолированных подвесок, на которых они укреплены, при этом трубы размещены по длине печи с шагом 8-10 d и на высоте 1,5-2d от уровня

пода, а внешняя труба имеет щелевые сопла, выполненные по длине ее с шагом 1,0- 1,3d, где d - диаметр внешней трубы.

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1981-08-15—Публикация

1979-10-09—Подача