1

Изобретение относится к специальной металлургии, в частности к радиационным печам для плавки и термообработки тугоплавких материалов, например к центробежным солнечным печам с вращающимся тиглем.

Известны радиационные высокотемпературные печи для нагрева, плавления и термообработки тугоплавких материалов, содержащие охлаждаемый металлический корпус, огнеупорную керамическую футеровку рабочей полости, в которых в качестве источников радиации используются либо внещние источники лучистого нагрева, либо непосредственно сама керамическая футеровка, нагреваемая в процессе разогрева металла высокотемпературным газом 1 и 2.

Недостатками таких печей являются сложность их конструкций и трудность эксплуатации, связанная с применением жидкостного охлаждения.

Известна также центробежная солнечная печь, содержащая концентратор солнечной энергии, водоохлаждаемый металлический корпус (кристаллизатор) с размещенным в нем тиглем из жаростойкого материала, механизм вращения корпуса печи, систему водяного охлаждения элементов печи, а в полости корпуса печи на его рабочем торце закреплен охлаждаемый диафрагмирующий воротник 3.

Однако наличие водяной рубащки охлаждения во вращающемся металлическом корпусе уменьшает термический КПД печи и снижает надежность ее работы. Система водяного охлаждения в ряде случаев, например в полевых условиях при автономно работающей установке, нуждается в замкну10том контуре, что усложняет устройство печи в целом и требует дополнительных капитальных и эксплуатационных затрат.

Целью изобретения - повыщение надежности работы и упрощение конструкции 5 радиационной печи за счет применения газового самоохлаждения.

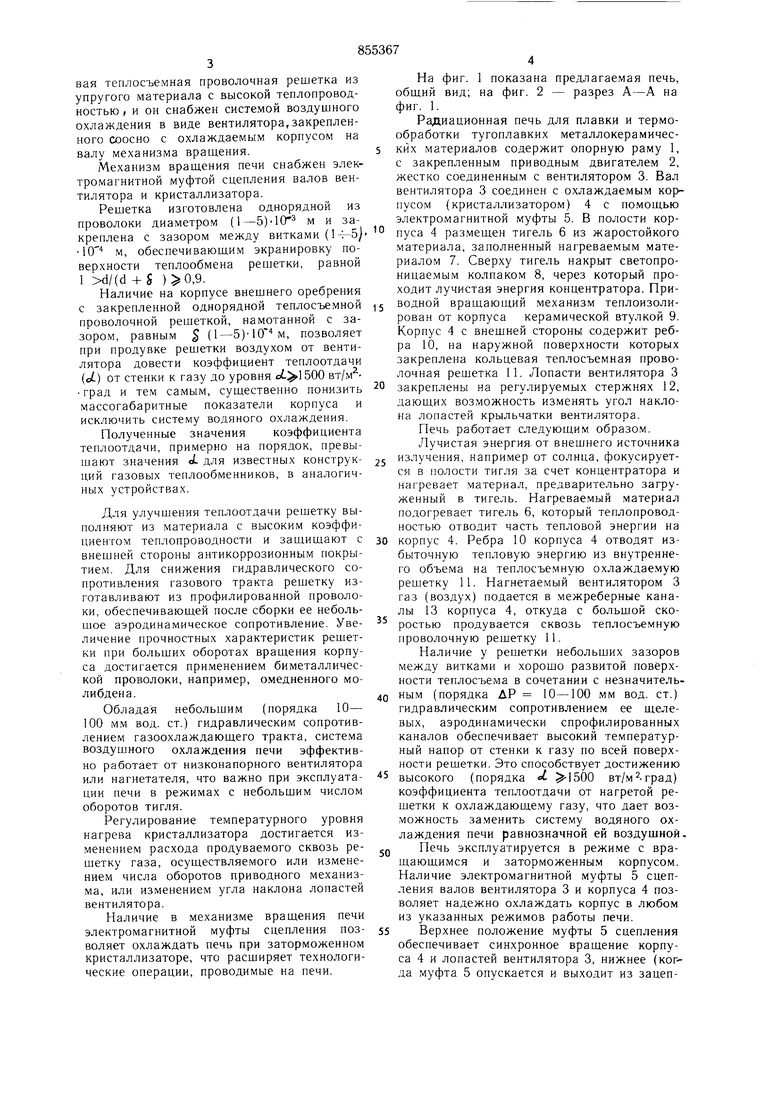

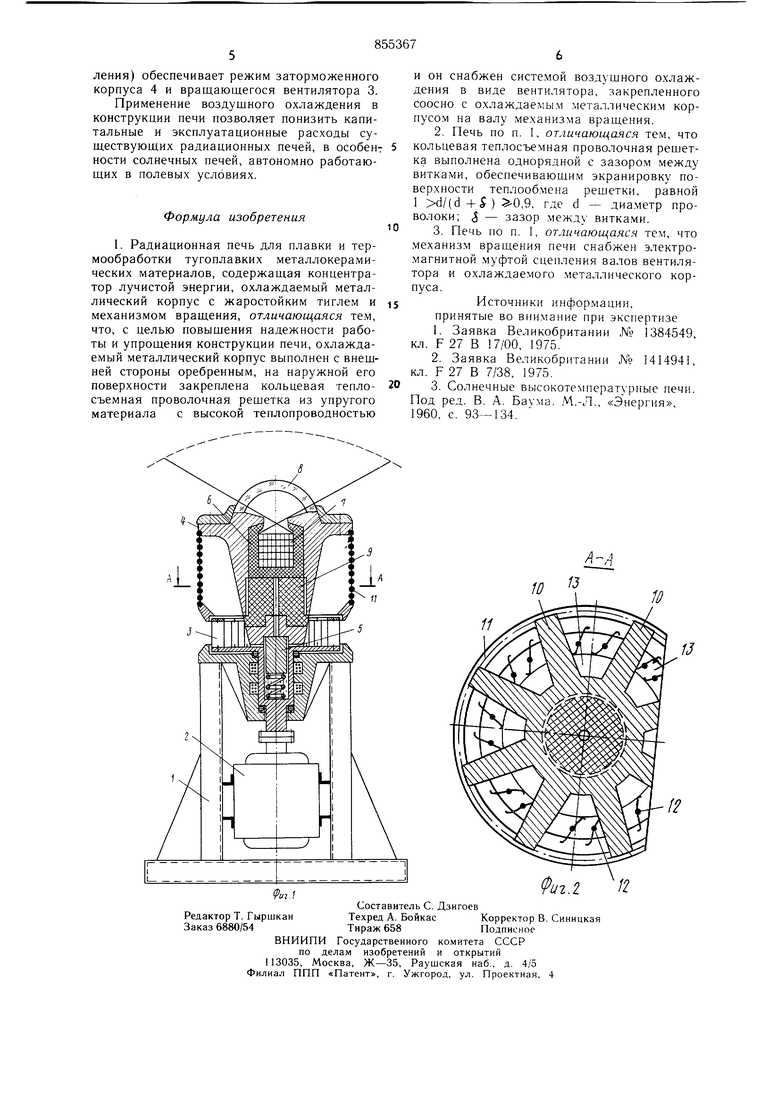

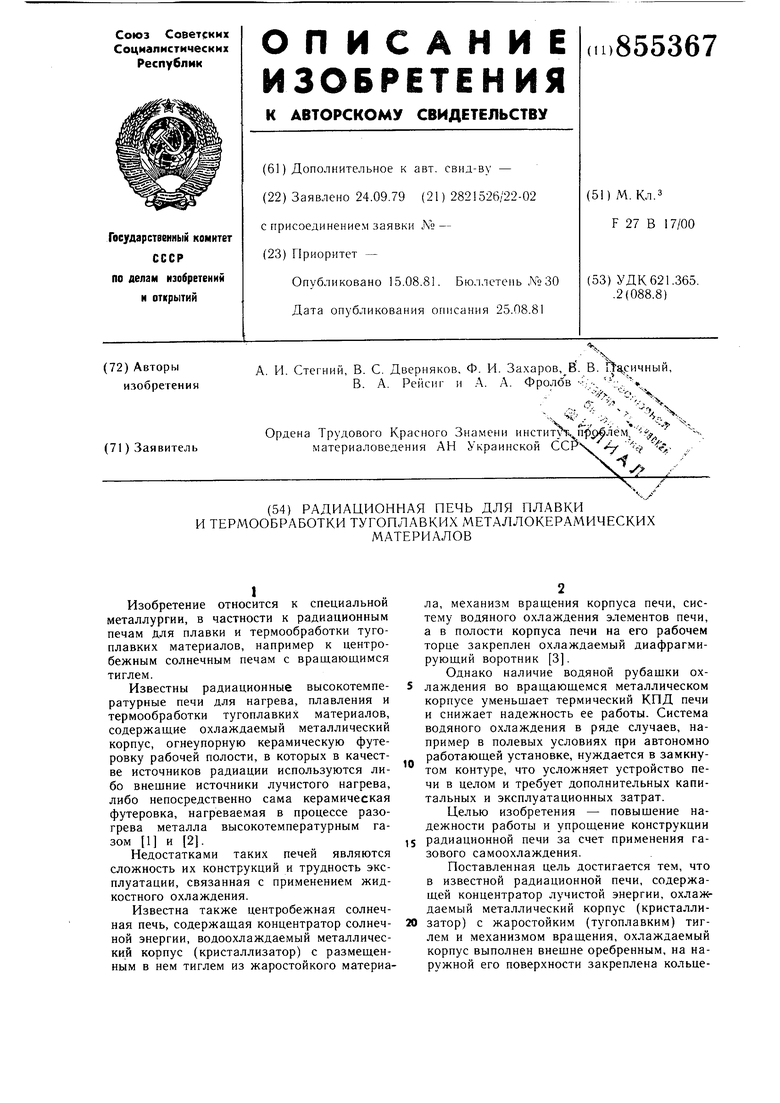

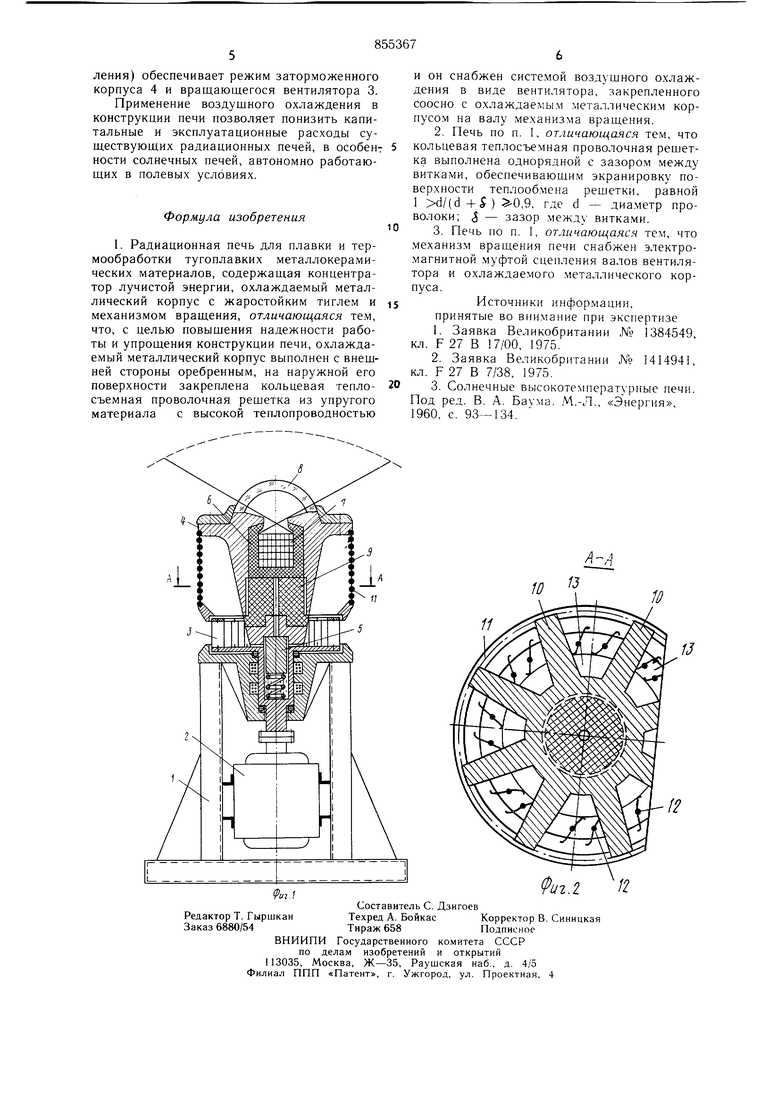

Поставленная цель достигается тем, что в известной радиационной печи, содержащей концентратор лучистой энергии, охлаждаемый металлический корпус (кристаллизатор) с жаростойким (тугоплавким) тиглем и механизмом вращения, охлаждаемый корпус выполнен внешне оребренным, на наружной его поверхности закреплена кольцевая теплосъемная проволочная решетка из упругого материала с высокой теплопроводностью , и он снабжен системой воздушного охлаждения в виде вентилятора,закрепленного соосно с охлаждаемым корпусом на валу механизма враидения. Механизм вращения печи снабжен электромагнитной муфтой сцепления валов вентилятора и кристаллизатора. Решетка изготовлена однорядной из проволоки диаметром (1-5)1СГ м и закреплена с зазором между витками () Ю м, обеспечивающим экранировку поверхности теплообмена решетки, равной 1 Xi/(d +S )0,9. Наличие на корпусе внешнего оребрения с закрепленной однорядной теплосъемной проволочной решеткой, намотанной с зазором, равным $ (1-5)10м, позволяет при продувке решетки воздухом от вентилятора довести коэффициент теплоотдачи (J.) от стенки к газу до уровня о.1500 град и тем самым, существенно понизить массогабаритные показатели корпуса и исключить систему водяного охлаждения. Полученные значения коэффициента теплоотдачи, примерно на порядок, превышают значения J- для известных конструкций газовых теплообменников, в аналогичных устройствах. Для улучшения теплоотдачи рещетку выполняют из материала с высоким коэффициентом теплопроводности и защищают с внешней стороны антикоррозионным покрытием. Для снижения гидравлического сопротивления газового тракта решетку изготавливают из профилированной проволоки, обеспечивающей после сборки ее небольшое аэродинамическое сопротивление. Увеличение прочностных характеристик решетки при больших оборотах вращения корпуса достигается применением биметаллической проволоки, например, омедненного молибдена. Обладая небольщим (порядка 10- 100 мм вод. ст.) гидравлическим сопротивлением газоохлаждающего тракта, система воздушного охлаждения печи эффективно работает от низконапорного вентилятора или нагнетателя, что важно при эксплуатации печи в режимах с небольшим числом оборотов тигля. Регулирование температурного уровня нагрева кристаллизатора достигается изменением расхода продуваемого сквозь решетку газа, осуществляемого или изменением числа оборотов приводного механизма, или изменением угла наклона лопастей вентилятора. Наличие в механизме вращения печи электромагнитной муфты сцепления позволяет охлаждать печь при заторможенном кристаллизаторе, что расширяет технологические операции, проводимые на печи. На фиг. 1 показана предлагаемая печь, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Радиационная печь для плавки и термообработки тугоплавких металлокерамическйх материалов содержит опорную раму 1, с закрепленным приводным двигателем 2, жестко соединенным с вентилятором 3. Вал вентилятора 3 соединен с охлаждаемым корпусом (кристаллизатором) 4 с по.мощью электромагнитной муфты 5. В полости корпуса 4 размещен тигель 6 из жаростойкого материала, заполненный нагреваемым материалом 7. Сверху тигель накрыт светопроницаемым колпаком 8, через который проходит лучистая энергия концентратора. Приводной вращающий механизм теплоизолирован от корпуса керамической втулкой 9. Корпус 4 с внешней стороны содержит ребра 10, на наружной поверхности которых закреплена кольцевая теплосъемная проволочная решетка 11. Лопасти вентилятора 3 закреплены на регулируемых стержнях 12, дающих возможность изменять угол наклона лопастей крыльчатки вентилятора. Печь работает следующим образом. Лучистая энергия от внешнего источника излучения, например от солнца, фокусируется в полости тигля за счет концентратора и нагревает материал, предварительно загруженный в тигель. Нагреваемый материал пОлВдгревает тигель 6, который теплопроводностью отводит часть тепловой энергии на корпус 4. Ребра 10 корпуса 4 отводят избыточную тепловую энергию из внутреннего объема на теплосъемную охлаждаемую решетку 11. Нагнетаемый вентилятором 3 газ (воздух) подается в межреберные каналы 13 корпуса 4, откуда с большой скоростью продувается сквозь теплосъемную проволочную решетку 11. Наличие у решетки небольших зазоров между витками и хорошо развитой поверхности теплосъема в сочетании с незначительным (порядка ДР 10-100 мм вод. ст.) гидравлическим сопротивлением ее щелевых, аэродинамически спрофилированных каналов обеспечивает высокий температурный напор от стенки к газу по всей поверхности решетки. Это способствует достижению высокого (порядка « 1500 вт/м -град) коэффициента теплоотдачи от нагретой решетки к охлаждающему газу, что дает возможность заменить систему водяного охлаждения печи равнозначной ей воздушной. Печь эксплуатируется в режиме с вращающимся и заторможенным корпусом. Наличие электромагнитной муфты 5 сцепления валов вентилятора 3 и корпуса 4 позволяет надежно охлаждать корпус в любом из указанных режимов работы печи. Верхнее положение муфты 5 сцепления обеспечивает синхронное вращение корпуса 4 и лопастей вентилятора 3, нижнее (когда муфта 5 опускается и выходит из зацеп

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| СПОСОБ ЛИТЬЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539892C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2012 |

|

RU2496890C1 |

| Солнечная печь | 1990 |

|

SU1714304A1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2004 |

|

RU2283355C2 |

Авторы

Даты

1981-08-15—Публикация

1979-09-24—Подача