Изобретение относится к атомной энергетике и технологии, а именно к устройствам для переработки неидентифицированных радиоактивных отходов среднего и низкого уровня активности, и может быть использовано для компактирования и преобразования твердых и жидких отходов в химически устойчивый, подлежащий захоронению, материал.

Известна шахтная плазменная печь для ликвидации радиоактивных отходов, содержащая вертикально и последовательно установленные узел загрузки отходов, шахту с зонами сушки, пиролиза, сжигания и узлом шлакообразования, расположенные в зоне сжигания устройства подвода окислителя и плазменный генератор, а также устройство для вывода и сбора шлака, сообщающееся с узлом шлакообразования.

Данная шахтная печь имеет низкую радиационную безопасность, связанную с тем, что организация жидкого шлакоудаления со сбором расплава в контейнеры происходит на значительном расстоянии от устройства вывода, поэтому расплав вытягивается в тонкие струи, разрывается на мелкие капли, имеющие развитую поверхность, способствующую протеканию окислительных реакций металлических компонентов расплава, а также десорбции радионуклидов за счет оголения включений, содержащих активность, и высокой степени газификации и испарения компонентов в виде паров и аэрозолей. Наличие в устройстве для вывода и сбора шлака отверстия в поле или стенке шахты способствует возникновению неконтролируемых выбросов расплава при неравномерном сходе слоя отходов в шахте или выходе из строя элементов устройства для вывода и сбора шлака, что понижает радиационную безопасность при эксплуатации печи. Сбор расплава непосредственно в стандартные контейнеры приводит к их термическому короблению и прогару с повышенной вероятностью выброса радионуклидов, что понижает радиационную безопасность. Выполнение устройства для вывода и сбора шлака в виде постоянно открытого отверстия приводит к эжектированию воздуха в печь, работающую под разрежением, и изменению состава атмосферы и температуры расплава в узле шлакообразования, что способствует усилению выноса радионуклидов. Вторичные радиоактивные отходы, образующиеся в системах очистки отходящих из печи газов, затем подаются на стадию загрузки, что приводит к усиленной газификации радионуклидов в верхних слоях шахты, увеличению нагрузки на фильтры и понижению радиационной безопасности. В данной печи наличие сливного отверстия, контактирующего с агрессивными расплавами, способствует его зашлаковыванию и нарушению работы устройства для вывода и сбора шлака. Отливки шлака, получаемые разливкой расплава в контейнеры, подвержены термическому растрескиванию с понижением их прочностных, коррозионных и радиационных характеристик, повышающим выщелачиваемость при захоронении и уменьшающим радиационную безопасность.

Наиболее близкой по своей технической сущности является плазменная шахтная печь для переработки радиоактивных отходов, содержащая вертикально и последовательно установленные узел загрузки отходов и шахту, сообщающуюся в верхней части с камерой дожигания газов, соединенной через систему охлаждения с фильтром, а в нижней части с устройством подвода окислителя, плазменными генераторами и горизонтальной камерой гомогенизации шлака с плазменным реактором и устройством для вывода и сбора шлака.

Недостатком данной плазменной шахтной печи является низкая радиационная безопасность, наблюдаемая при выводе и сборе шлаке в виде струи расплава в контейнеры. Струи расплавленного шлака и металла имеют высокоразвитую поверхность, разбиваются на отдельные капли с оголением соединений, несущих радионуклиды, поэтому происходит испарение и распыление активных компонентов с радиационным загрязнением устройства для вывода и сбора шлака, а также контейнеров. Использование радиоактивных отходов сложного морфологического состава приводит к образованию шлаковых расплавов с нестабильными реологическими свойствами, что способствует зашлаковыванию сливных каналов и леток устройства для вывода и сбора шлака, поэтому необходима постоянная или периодическая прочистка в условиях высокой радиационной загрязненности. Вывод шлакометаллической смеси из камеры гомогенизации в жидком состоянии способствует деиммобилизации радионуклидов в виде аэрозолей, пылей и конденсатов, образующихся при испарении и окислении химически активных компонентов расплава, например, реакционноспособных металлов. Разливка расплава непосредственно в стандартные стальные контейнеры требует для предотвращения прогара стенок контейнера применение специальных футеровочных работ по нанесению огнеупорных обмазок на внутреннюю поверхность контейнеров, что снижает полезный объем и коэффициент заполнения могильников. Струйная разливка шлака в холодные контейнеры не позволяет получать плотные химически стойкие отливки, за счет частичного охлаждения струй расплава и прерывистого характера их истечения, что понижает радиационную безопасность при дальнейшем захоронении. Наличие в устройстве для вывода и сбора шлака сливных отверстий, сообщающихся с газовым пространством камеры гомогенизации, не обеспечивает эффективной герметизации печного пространства, находящегося под разрежением от проникновения воздуха, что изменяет заданную нестехиометричность сгорания жидких горючих отходов в факеле плазменного реактора, не обеспечивает контролируемый состав атмосферы, поэтому возрастает вынос активности при проплавлении и гомогенизации расплава в систему очистки с понижением радиационной безопасности. Наличие сливных отверстий, находящихся на уровне расплава в камере гомогенизации, способствует аварийным выбросам шлака при внезапном сходе слоя отходов в шахте, например, при наличии в отходах лома.

Применение для сливных отверстий традиционных устройств типа задвижек, шиберов и стопоров уменьшает радиационную безопасность вследствие их высокой шлакуемости и необходимости проведения ручных операций в зоне высоких температур и радиационной загрязненности.

В данной печи вторичные радиоактивные отходы, образующиеся при дожигании газов, очистке и охлаждении (зола и шлам), содержащие высокоактивные и летучие радионуклиды, подаются на стадию загрузки, что приводит к их газификации и понижению радиационной безопасности. Вывод и сбор шлакометаллических отходов в данной печи связан с большими технологическими трудностями из-за того, что в процессе их расплавления происходит зарастание футеровки сливных каналов тугоплавкими шлаками.

В данной печи процесс испарения радионуклидов определяется десорбцией газа и паров с поверхности жидкого расплава, интенсивно перемешиваемого в струе, что способствует ускорению транспортировки пара и газа к поверхности раздела и выносу радионуклидов к границе газовыделения с повышенным выходом вторичных радиоактивных отходов и понижением радиационной безопасности. Вследствие выполнения устройства для вывода и сбора шлака в камере гомогенизации в печи нет возможности проведения поагрегатного ремонта. В печи также отсутствует возможность раздельного вывода шлака и металла для рециклинга дорогих сплавов, что понижает радиационную безопасность.

Для уменьшения выноса радионуклидов в данной печи рационально использовать кислые шлаки, однако силикатные шлаки отличаются низкой тепло- и электропроводностью, что снижает эффективность поверхностного нагрева плазменной струей достаточно глубоких ванн расплава с низкой межфазной поверхностью и малым выносом активности, поэтому при переработке металлошлаковых расплавов для нагрева металла под слоем шлака необходим значительный перегрев шлака плазменной струей, что повышает вынос радионуклидов и снижает радиационную безопасность.

Целью изобретения является повышение радиационной безопасности путем уменьшения выноса радионуклидов при выводе и сборе шлака и связывания вторичных радиоактивных отходов в шлаковые отливки.

Для этого в плазменной шахтной печи для переработки радиоактивных отходов низкого и среднего уровня активности, содержащей вертикально и последовательно установленные узел загрузки отходов и шахту, сообщающуюся в верхней части с камерой дожигания газов, соединенной через систему охлаждения с фильтром, а в нижней части с устройством подвода окислителя, плазменными генераторами и горизонтальной камерой гомогенизации шлаки с плазменным реактором и устройство для вывода и сбора шлака, последнее выполнено в виде вертикально, последовательно и соосно установленных индукционного тигля, сообщающегося с камерой гомогенизации через гидравлический затвор, и герметичной камеры, соединенной с тиглем через отверстие с шиберным затвором, охваченной индукционным нагревателем и выполненной с погружной трубой, установленной с возможностью возвратно-поступательного перемещения через отверстие между камерой и тиглем, и имеющей кристаллизатор, в крышке которого установлены патрубки для вакуумирования и подачи смеси золы от камеры дожигания и фильтра с водяным шламом из системы охлаждения.

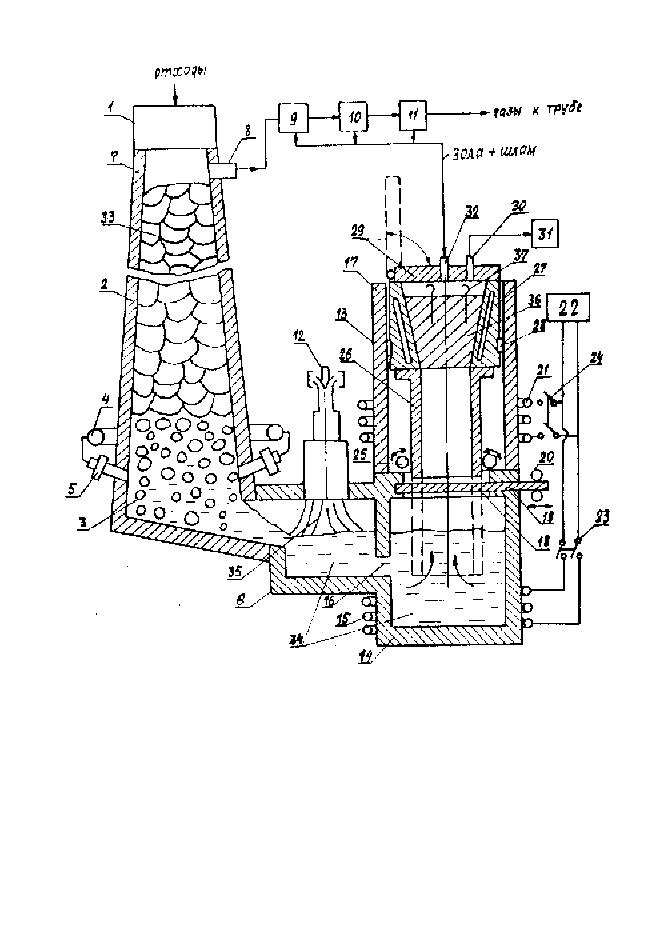

На чертеже изображен общий вид предлагаемой плазменной шахтной печи для переработки радиоактивных отходов, разрез.

Предлагаемая печь включает вертикально и последовательно установленные узел загрузки отходов 1 и шахту 2, снабженную в нижней части 3 устройством подвода окислителя 4 и плазменными генераторами 5. В нижней части 3 шахта 2 сообщается с горизонтальной камерой гомогенизации шлака 6, а в верхней части 7 - через патрубок 8 с камерой дожигания газов 9, соединенной через систему охлаждения 10 с фильтром 11. Камера гомогенизации 6 имеет плазменный реактор 12. Устройство для вывода и сбора шлака 13 выполнено в виде вертикально, последовательно и соосно установленных индукционного тигля 14 с индуктором 15, сообщающегося с камерой гомогенизации 6 через гидравлический затвор 16, и герметичной камеры 17, соединенной с тиглем 14 через отверстие 18 с шиберным затвором 19, снабженным приводом 20, и охваченной индукционным нагревателем 21. Индуктор 15 и индукционный нагреватель 21 подключены к высокочастотному генератору 22 переключателями 23 и 24 соответственно. В герметичной камере 17 выполнены с возможностью возвратно-поступательного перемещения, обеспеченного приводом 25, по сообщающимся через отверстие 18 индукционному тиглю 14 и герметичной камере 17, погружная труба 26, соединенная с кристаллизатором 27, имеющим со стороны герметичной камеры 17 кольцевое уплотнение 28, а также крышку 29 с патрубком для вакуумирования 30, подключенным к вакуум-насосу 31 и патрубком 32, подключенным к камере дожигания 9, фильтру 11 и системе охлаждения 10 для подачи смеси золы и шлама. Отходы 33 расположены в шахте 2. Расплав шлака 34 и металла находится в камере гомогенизации 6 и индукционном тигле 14. На чертеже также показаны плазменный факел 35, генерируемый плазменным реактором 12, слиток 36, формируемый в кристаллизаторе 27, и арматура 37, предварительно вводимая в формируемый слиток 36.

Плазменная шахтная печь для переработки радиоактивных отходов работает следу образом.

Через узел загрузки 1 в шахту 2 непрерывно или периодически загружаются твердые радиоактивные отходы 33. На водоохлаждаемые элементы плазменных генераторов 5, плазменного реактора 12, кристаллизатора 27, а также индукторов 15 и 21 подается охлаждающая вода. С помощью дымососа (не показан), установленного после фильтра 11, в шахте 2 через патрубок 8 в верхней части 7 создается разрежение на уровне 200 Па. При помощи устройства 4 для подачи окислителя через плазменные генераторы 5, установленные в нижней части 3 шахты 2, подается окислитель или окислитель в смеси с необходимым количеством топлива. Плазменные генераторы 5 известными методами генерируют высокотемпературные потоки, поступающие в шахту 2. Твердые отходы 33, проходя по шахте 2, последовательо подвергаются сушке, пиролизу, газификации, горению горючих компонентов и плавлению золы и негорючих компонентов с образованием расплава 34, который стекает в камеру гмогенизации 6. Образующиеся в шахте 2 газообразные продукты по патрубку 8, установленному в верхней части 7 шахты 2, поступают в камеру дожигания 9 известной конструкции, например, вертикальную прямоточную или циклонную, где осуществляется дожигание и термическое разложение горючих составляющих и химически агрессивных веществ с частичным отделением крупной золы. Далее газы поступают в систему охлаждения 10, например в кожухотрубчатый или скрубберный теплообменник, где понижается температура до 200-300оС. Затем газы очищаются в фильтре 11, например в металлокерамическом фильтре тонкой очистки, с полным отделением золы и аэрозолей и сбрасывается в атмосферу. На плазменный реактор 12 известной конструкции, например прямоструйный с камерой смешения, подается окислитель и жидкие горючие отходы, а затем зажигается плазменная дуга от источника постоянного тока (не показаны). Жидкие горючие отходы конвертируются в плазменном реакторе 12 с заданным коэффициентом избытка воздуха и поступают в камеру гомогенизации 6, обогревая ванну расплава 34 плазменным факелом 35. В момент запуска печи и при накоплении расплава 34 в устройстве для вывода и сбора шлака 13, шиберный затвор 19 закрывает отверстие 18, соединяющее индукционный тигель 14 и герметичную камеру 17. Расплав 34 через гидравлический затвор 16 поступает в индукционный тигель 14, охваченный индуктором 15. При этом гидравлический затвор 16 препятствует прохождению газов плазменного факела 35 в индукционный тигель 14. Затем на индуктор 15 через включенный переключатель 23 подается высокочастотный ток от генератора 22 и осуществляется индукционный нагрев расплава 34 непосредственным поглощением электромагнитной энергии или теплопроводностью от графитовой футеровки тигля 14. Индукционный тигель 14 позволяет получать глубокую ванну расплава 34, необходимую для формирования отливки 36 методом вакуумного всасывания. Для проведения вывода и сбора расплава 34 с помощью привода 20 открывается шиберный затвор 19 и через отверстие 18 в индукционный тигель 14 с помощью привода 25 опускается погружная труба 26 с закрепленным кристаллизатором 27, имеющим кольцевые уплотнения 28 со стороны герметичной камеры 17, и закрытую крышку 29. Погружная труба 26 изготавливается из электропроводного и огнеупорного материала, например графита, графитокерамики или металлокерамики, кристаллизатор 27 может изготавливаться водоохлаждаемым цельнометаллическим, в виде холодного тигля или графитовой литейной формы. Профиль кристаллизатора 27 может быть разнообразным и выполняется с учетом необходимой формы отливки 36, требований при извлечении отливки 36 из кристаллизатора 27 и возможности рециклинга получаемых отливок 36. Далее через патрубок 32 на крышке 29 подается смесь золы и шлама от камеры дожигания 9, фильтра 11 и системы охлаждения 10 в погружную трубу 26, нижний конец которой опущен в расплав 34. При этом происходит выпаривание шлама и растворение золы в расплаве 34 под действием тепловой энергии и электромагнитного перемешивания, создаваемого индуктором 15. Затем патрубок для вакуумирования 30, установленный на крышке 29 кристаллизатора 27, подключается к вакуум-насосу 31, создающему регулируемое разрежение. Расплав 34 с растворенными золой и шламом поднимается по погружной трубе 26 в кристаллизатор 27, в который предварительно помещается арматура 37, например в виде проволоки, пропускаемой через патрубки 30 или 32. Уплотнения 28 герметизируют камеру 17 при открытом отверстии 18. В кристаллизаторе 27 формируется отливка 36, которая для снятия термических напряжений, сопутствующих процессу кристаллизации, подвергается дополнительной термообработке с помощью индукционного нагревателя 21, подключаемого через переключатель 24 к высокочастотному генератору 22.

Индукционный нагреватель 21 может выполняться по всей высоте герметичной камеры 17 либо сканироваться по ее поверхности. После формирования отливки 36 излишки расплава 34 из погружной трубы 26 стекают в индукционный тигель 14. Погружная труба 26 с помощью привода 25 поднимается в герметичную камеру 17, а отверстие 18 герметизируется шиберным затвором 19, приводимым в движение приводом 20. После термообработки отливки 36 индуктором 21 в течение заданного времени, определяемого химическим составом расплава 34 и размерами отливки 36, производится отключение индуктора 21 переключателем 24 от высокочастотного генератора 22. Затем осуществляется открывание крышки 29 на кристаллизаторе 27 и вывод отливки 36 с помощью арматуры 27 с применением известных грузоподъемных устройств, например кран-балки. После вывода отливки 36 из кристаллизатора 27 крышка 29 закрывается и цикл работы устройства для вывода и сбора шлака 13 повторяется. Отливки 36 помещаются в контейнеры и направляются на захоронение. В качестве вакуумнасоса 31 могут использоваться роторные, водокольцевые, масляные насосы, причем радиационнозагрязненные масло и вода в виде шлама могут использоваться в виде топлива в плазменном реакторе 12 и подаваться на патрубок 32. Возможно использование других режимов формирования отливки, например, при различной глубине погружения трубы 26 в расплав 34 образуется либо шлаковая, либо металлическая отливка 36, что позволяет проводить рециклинг металлов из отходов 33. При установке контейнера в кристаллизатор 27, например бочки без крышки и дна, возможно формирование отливки 36 непосредственно в контейнере. Погружная труба 26 с закрепленным кристаллизатором 27 может устанавливаться стационарно в отверстии 18 с заглублением в индукционный тигель 14 на заданную глубину. В качестве привода 25 может использоваться роликовый механизм или пневмоцилиндры. Корпус герметичной камеры 17 изготавляется из диэлектрического материала, например керамики. Индукторы 15 и 21 выполняются из медной водоохлаждаемой трубки. Индукционный нагреватель 21 используется также для предварительного нагрева погружной трубы 26, что препятствует ее зашлаковыванию при погружении в расплав 34. Диапазон частот и мощностей высокочастотного генератора 22 определяется составом и объемом расплава 34 в индукционном тигле 14 и размерами отливки 36.

Проводились сравнительные исследования по определению радиационной безопасности при переработке радиоактивных отходов в шахтной печи по прототипу и в предложенной плазменной шахтной печи. Переработке подвергались твердые отходы 33 в виде смеси древесины с влажностью 20% и зольностью 5% , а также стального лома в количестве 15% . Для получения жидкотекучего кислого шлака в отходы 33 добавлялся кремнезем в количестве 10% . В качестве вещества, имитирующего радионуклиды, использовалась неактивная соль хлорида цезия, раствором которой насыщались брикеты, моделируя отходы низкого уровня активности. Производительность обеих печей по твердым отходам составляет 60 кг/ч. Суммарная электрическая мощность без учета потерь на охлаждение, подводимая к плазменным генераторам 5 и плазменному реактору 12, составляет 70 кВт. Расход жидких горючих отходов в виде машинного масла 2 г/с. В качестве окислителя использовался воздух с общим расходом 15 г/с. Общее время работы каждой печи 200 ч. В печи по прототипу шлакометаллический расплав сливался непрерывно из камеры гомогенизации 6 через летку в боковой стенке в виде струи с расходом 30 кг/ч.

В предложеной шахтной плазменной печи в качестве высокочастотного генератора 22 использовался машинный преобразователь серии ВПЧ мощностью 60 кВт и частотой 2400 Гц. Компенсация реактивной мощности индукторов 15 и 21 проводилась косинусными конденсаторами типа ЭВМ. Индукционный тигель 14 с индуктором 15 изготавливался на базе индукционной тигельной печи типа ИЧТ емкостью 160 кг. В качестве футеровки тигля 14 применялась набивная высокоглиноземистая масса. Погружная труба 26 и кристаллизатор 27 выполнялись из пирографита. В качестве вакуум-насоса 31 использовался водокольцевой вакуумный насос типа ВВН, обеспечивая через ресивер разрежение в погружной трубе до 6,67 кПа. В результате получено девять 200 кг чугунных отливок состава, мас. % :

Кремний 0,5

Сера 0,06

Углерод 8,1

Фосфор 0,4

Цезий Нет

Железо Остальное а также двенадцать отливок шлака весом 150 кг каждая, состава, мас. % :

Двуокись кремния 43,6

Окись кальция 21,4

Трехокись алюминия 9,6

Окись магния 25,5

Окись натрия 2,8

Окись калия 0,1

Окись цезия 4,1.

Таким образом, имитатор полностью иммобилизирован в шлак с возможностью рециклинга неактивного металла.

Радиационная безопасность оценивалась по динамике выноса имитатора радионуклидов в газообразных продуктах, отходящих из печи, а также по выносу имитатора в устройстве для вывода и сбора шлака 13. В прототипе смесь золы и шлама из камеры дожигания 9, фильтра 11 и системы охлаждения 10 подавалась на узел загрузки 1, а в предлагаемой печи через патрубок 32 в расплав 34 в погружной трубе 26 с последующим формированием отливки 36. Дополнительно оценивалось количество контейнеров, направляемых на захоронение, и степень выщелачиваемости шлака.

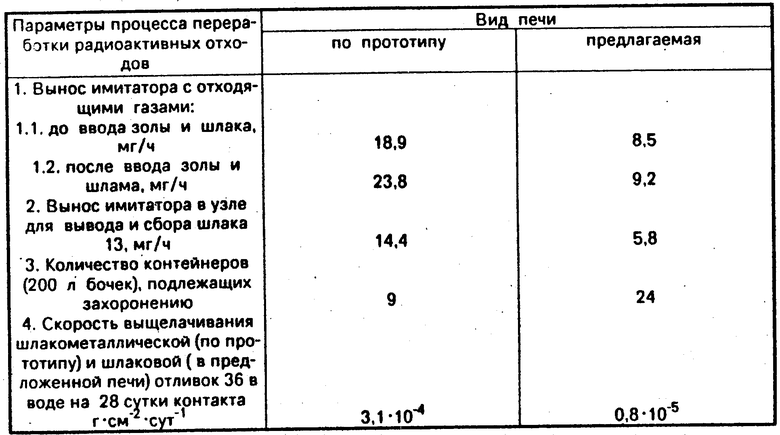

Результаты сравнительных исследований представлены в таблице.

Как видно из представленных в таблице параметров процесса переработки модельных отходов, применение предложенной плазменной шахтной печи позволяет повысить уровень радиационной безопасности по сравнению с прототипом за счет уменьшения выноса радионуклидов с отходящими газами в режимах:

1) без ввода вторичных отходов в 2,2 раза путем более эффективной герметизации камеры гомогенизации гидравлическим затвором и снижения интенсивности конвективного нагрева плазменным факелом с дополнительным нагревом расплава в индукционном тигле;

2) после ввода золы и шлама в 2,4 раза путем снижения газификации легколетучих радионуклидов из вторичных отходов, их эффективной иммобилизации в формируемую отливку. Максимальное повышение радиационной безопасности достигается при сокращении выноса радионуклидов в узле для вывода и сбора шлака в 2,5 раза за счет устранения необходимости жидкостного перелива шлака и его вывода в виде твердой отливки при высокой герметизации печи.

Дополнительными факторами, повышающими радиационную безопасность переработки отходов, являются сокращение количества контейнеров, подлежащих захоронению, в 2,7 раза за счет рециклинга металла и получения более плотных отливок, уменьшение скорости выщелачиваемости шлака в 39 раз за счет терморегулируемой кристаллизации и получения прочной и стойкой отливки.

Выполнение устройства для вывода и сбора шлака в виде вертикально, последовательно и соосно установленных индукционного тигля, сообщающегося с камерой гомогенизации через гидравлический затвор и герметичной камеры, соединенной с тиглем через отверстие с шиберным затвором, позволяет повысить радиационную безопасность печи за счет уменьшения выноса радионуклидов путем пространственного разделения и герметизации камеры гомогенизации шлака и устройства для вывода и сбора шлака. Разделение камеры гомогенизации шлака и устройства для вывода и сбора шлака через гидравлический затвор позволяет осуществлять поагрегатный ремонт элементов печи и сокращать время пребывания обслуживающего персонала в зоне с радиоактивным загрязнением и повысить радиационную безопасность.

Применение индукционного тигля позволяет снизить интенсивность конвективного нагрева плазменным факелом, что уменьшает унос радионуклидов, а также обеспечивает достаточно глубокую ванну расплава, необходимую для формирования отливок методом всасывания.

Использование индукционного тигля позволяет перерабатывать отходы с высоким содержанием металлов и использованием химически активных кремнеземистых шлаков, рафинирующих металл от радионуклидов. При этом футеровки камеры гомогенизации и индукционного тигля выполняются монолитными, рассчитанными на продолжительный срок службы, в них отсутствуют сливные отверстия, контактирующие с агрессивным расплавом и подверженные зашлаковыванию. Выполнение отверстия для вывода расплава в верхней части тигля и герметизации камеры гомогенизации гидравлическим затвором препятствует аварийным выбросам расплава и эжекции воздуха в печь, поэтому повышается радиационная безопасность.

Изготовление герметичной камеры, охваченной индукционным нагревателем и выполненной с погружной трубой, установленной с возможностью возвратно-поступательного перемещения через отверстие между камерой и тиглем, и имеющей кристаллизатор, в крышке которого установлен патрубок для вакуумирования, позволяет повысить радиационную безопасность за счет уменьшения выноса радионуклидов при выводе и сборе шлака путем организации формирования отливок методом вакуумного всасывания и последующего термоупрочнения отливки индукционным нагревателем. При этом обеспечивается процесс с регулируемой кристаллизацией отливок с получением хорошо закристаллизованной структуры с минимальным количеством остаточного стекла, не растрескивающихся при термоусадке и сопротивляющихся ударным нагрузкам и кислотостойких. После вакуумной заливки в кристаллизатор проводится отжиг отливки с регулируемым охлаждением. Соответствующий режим термической обработки, задаваемый индукционным нагревателем, способствует развитию центров кристаллизации в отливках из шлака и получению тонкокристаллической структуры. Обжиг в индукционном нагревателе стимулирует кристаллизацию с образованием шлакоситалловой структуры, со снятием внутренних напряжений и частичной девитрификации, придающей прочность и химическую стойкость.

Снабжение крышки кристаллизатора патрубком подачи смеси золы от камеры дожигания фильтра с водяным шламом из системы охлаждения позволяет повысить радиационную безопасность за счет эффективной иммобилизации вторичных радиоактивных отходов в формируемую шлаковую или металлическую отливку. Это позволяет осуществить растворение и связывание золы и шлама с минимальной их газификацией и выносом и получением гомогенного слитка с улучшенной мелкозернистой структурой отливки за счет создания условий контролируемого охлаждения и кристаллизации с повышением радиационной безопасности при захоронении. В данной печи устраняются неорганизованные выбросы газов и пыли за счет герметизации устройства для вывода и сбора шлака. Применение индукционного тигля в устройстве для вывода и сбора шлака обеспечивает снижение количества газов, выделяющихся при проплавлении шлака и металла, что дает возможность снизить нагрузки на фильтры с повышением степени очистки. Более эффективная герметизация печи гарантирует транспортирование пыли, содержащей радионуклиды, только в газоочистку и повышает радиационную безопасность.

(56) Дмитриев С. А. Технология термической переработки твердых радиоактивных отходов низкого и среднего уровня активности. Теплотехнические вопросы применения низкотемпературной плазмы в металлургии. Магнитогорск, изд-во МГМИ, 1989, с. 36-44, рис. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

RU2070307C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2097855C1 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2012080C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2051431C1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810912A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1988 |

|

SU1552893A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810911A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2140109C1 |

Сущность изобретения: после плазменной переработки отходов 33 в шахте 2 шлакометаллический расплав 34 обрабатывается плазменным факелом 35 в камере гомогенизации 6 и поступает через гидравлический затвор 16 в индукционный тигель 14. Вывод и сбор расплава 34 осуществляется вакуумным всасыванием погружной трубой 26 с закрепленным кристаллизатором 27, выполненной с возможностью возвратно-поступательного перемещения в герметичной камере 17 и в индукционном тигеле 14 через герметизирующееся отверстие 18. Перед всасыванием в расплав 34 через погруженную трубу 26 по патрубку 32 на крышке 29 кристаллизатора 27 подается зола и шлам от камеры дожигания 9, фильтра 11 и системы охлаждения 10. Отливка 36 подвергается термообработке с помощью индукционного нагревателя 21 и направляется на захоронение. Изобретение позволяет повысить уровень радиационной безопасности путем уменьшения выноса радионуклидов при выводе и сборе шлака и связывания вторичных радиоактивных отходов в шлаковые отливки. 1 ил. , 1 табл.

ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ низкого и среднего уровня активности, содержащая узел разгрузки, шахту и соединенную с ней камеру дожигания газов с системой охлаждения и фильтром, устройство подвода окислителя, плазменные генераторы и устройство шлакоудаления в виде камеры и механизма выгрузки, отличающаяся тем, что, с целью повышения радиационной безопасности, она снабжена горизонтальной камерой для гомогенизации шлака с плазменным реактором и устройством образования отливок из шлака в виде тигля, соединенного с камерой гомогенизации посредством гидравлического затвора и с камерой шлакоудаления при помощи шиберного затвора, индуктора, установленного на наружной поверхности тигля, системы вакуумирования и вертикальной трубы с кристаллизатором, размещенной в камере шлакоудаления с возможностью вертикального перемещения в ней и в тигле, при этом камера шлакоудаления выполнена герметичной из диэлектрического материала с установленным на ее наружной поверхности индуктором, а кристаллизатор соединен с камерой дожигания газов.

Авторы

Даты

1994-05-15—Публикация

1990-08-13—Подача