I

Изобргтение относится к ультразвуковой обработке, а именно к шлифованию и разделению пластин, например, полупроводниковых материалов и может быть применено в различных отраслях приборостроения.

Известен станок для разрезания алмазов, в котором алмаз крепится к торцу концентратора ультразвуковых колебаний, а инструмент-диск имеет принудительное вращение.

Однако такой станок не обеспечивает качественной разрезки из-за недостаточной надежности и больших от- ходов материала.

Известно также устройство для резки твердых и.хрупких материалов дисковым инструментом с внутренней режущей кромкой, снабженное преобразователем, соединенным с волноводом изгибных колебаний, на котором установлена обрабатываемая деталь.

Недостатком этого устройства является то, что схема обработки

не обеспечивает сохранение качественной поверхности обеих сторон детали.

Цель изобретения - повьшение производительности обработки при сохра«ении качества лицевой стороны обрабатываемой детали.

Указанная цель достигается тем, что на координатный стол устанавливают подложкодержатель, вьтолненный ввиде перевернутого стакана с окнами по боковым поверхностям, через которые вводится волновод изгибных колебаний, прижимаемый к. внутреннему торцу стакана с возможностью , скольжения.

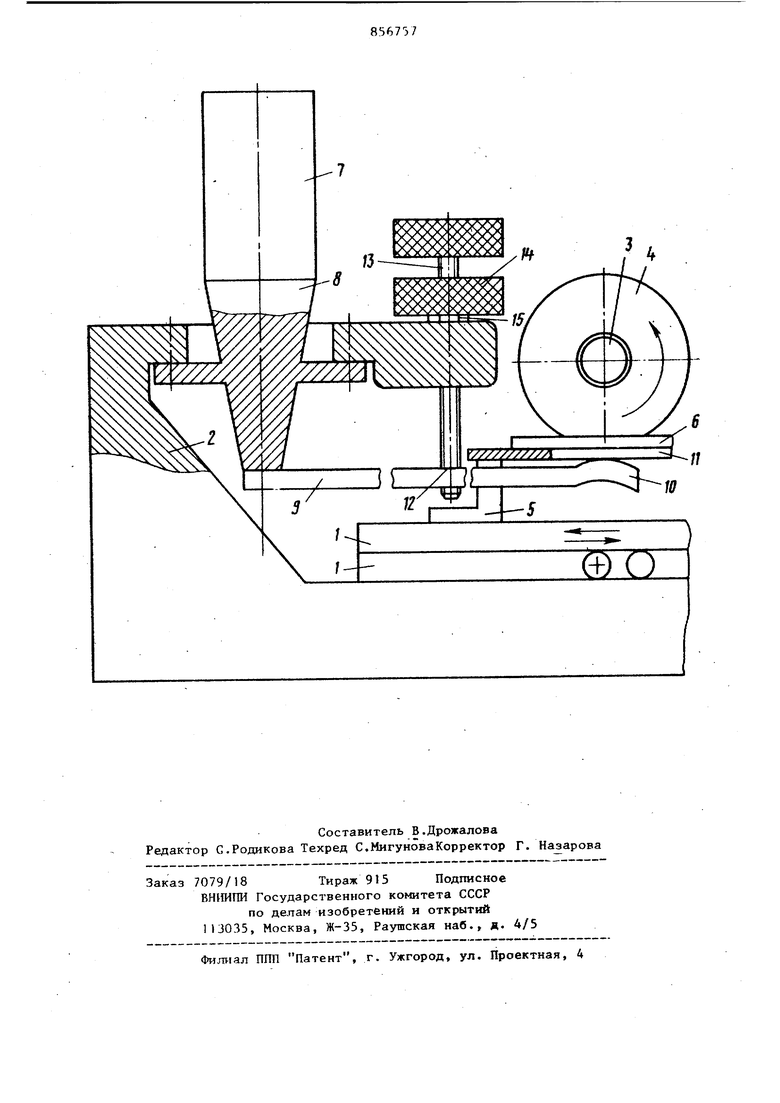

На чертеже показана конструктивная схема предлагаемого станка.

Станок содержит координатный стол I, станину 2, закрепленный на птинделе 3 дисковый инструмент 4. К столу присоединен подложкодержатель 5, выполненный в виде полого тонкостенного стакана с окнами по боковым

поверхностям. На торце подложкодержателя закреплена обрабатываемая деталь 6. Ультразвуковой преобразователь 7 с концентратором крепится к станине 2 с помощью фланца 8. К концентратору присоединен волновод 9 изгибных колебаний с выступающей впгерх на свободном конце опорой 10 скольжения.

Для контакта с внутренним торцом

1Iподложкодержателя 5 волновод 9 вводится в подложкодержатель через одно из его боковых окон. При этом волновод 9 имеет резьбовое отверстие

12в узле изгибных колебаний, в кото рое входит винт 13, ввернутый в станину 2, который служит для регулировки усилия прижима опоры волновода 9 к подложкодержателю. Гайка

14 и шайба 15 установлены для предотвращения самопроизвольного отвинчивания винта 13 под действием вибрации.

Предлагаемый станок работает следующим образом.

Координатный стол 1 введен из зон обработки вправо, его положение по высоте задает глубину реза. Винтом

13задают положение опоры скольженияволновода 9 по высоте. Включают вращение шпинделя 3 и подают ультраг)вуковые колебания на деталь 6. Перемещение координатного стола задают влево. Подложкодержатель 5 отжимает волновод 9 вниз благодаря наличию у последнего заходной части, чем обеспечивается необходимое усилие

прижима волновода 9 к подложкодержателю 5. Отрезной диск 4 разрезает перемещающуюся на него деталь 6. При перемещении стола 1 опора 10 волновода 9 скользит по внутреннему торцу Ii подложкодержателя 5, а если она выполнена в виде подшипника, то катится по нему.

Конструкция предлагаемого станка позволяет повысить производительност обработки и предохранить обе стороны пластины от непосредственного контакта с опорой волновода. При разделении пластин наиболее важно предохранить лицевую сторону детали.

Формула изобретения

Станок для ультразвукового шлифования или разделения пластин посредством дискового инструмента, закрепленного на шпинделе, снабжённьп, соединенной с изгибно колеблющимся волноводом колебательной системой, установленной на станине, и координатным столом с подложкодержателем, отличающийся тем, что, с целью повышения производительности обработки при сохранении качества лицевой стороны обрабатываемой детал подложкодержатель выполнен в виде перевернутого стакана, на боковой поверхности которого выполнены окна дпя ввода волновода изгнбных колебаний, поджимаемого к внутреннему торцу стакана с возможностью скольжения.

Авторы

Даты

1981-08-23—Публикация

1979-09-12—Подача