1

Изобретение относится к коксохимии и может быть использовано при систематическом контроле коксуемости углей и угольных шихт.

Известен способ определения коксуемости угля и угольной шихты, включающий их нагрев со скоростью 6575 град/мин до с образованием угольной пластической массы и выделение жидких нелетучих составляющих (ЖНС) пластической массы в центробежном поле fl.

Однако в этом способе не удается охарактеризовать свойства жидких нелетучих составляющих в момент их образования и выделения. Это снижает точность определения коксуемости углей и угольных шихт и в отдельных случаях не позволяет объективно оценить качество углей и шихт для коксования.

Цель изобретения - повышение точности способа определения коксуемости углей и угольных шихт за счет определения содержания фракций различной текучести жидких нелетучих составляющих угольной пласти еской массы.

Поставленная цель достигается тем, что в способе, включ ающем нагрев для

:УГЛЯ или угольной шихты со скоростью 65-75 град/мин, до 600°С с образованием угольной цластической массы и выделение жидких нелетучих составг пяющих угольной пластической массы в центрбежном поле, подачу нелетучих составляющих угольной пластической массы в спиралевидный канал, наг рев которого ведут со скоростью б5-

10 75 град/мин до температуры одновременно с углем или угольной шихтой, охлаждение их, разделение канала на различные по длине зоны, отбор и взвешивание жидких нелетучих

15 составляющих угольной пластической массы из Э.ТИХ зон.

Отличие способа заклйчаются в том, что выделенные жидкие нелетучие составляющие угольной пластичес20кой массы подают в спиралевидный канал, нагрев которого ведут со ско ростью 65-75 град/мин и до температуры 600°С одновременно с углем или угольной шихтой, охлаждают их, раз25деляют канал на различные по длине зоны и производят отбор и взвешивание жидких нелетучих составляющих из этих зон.J

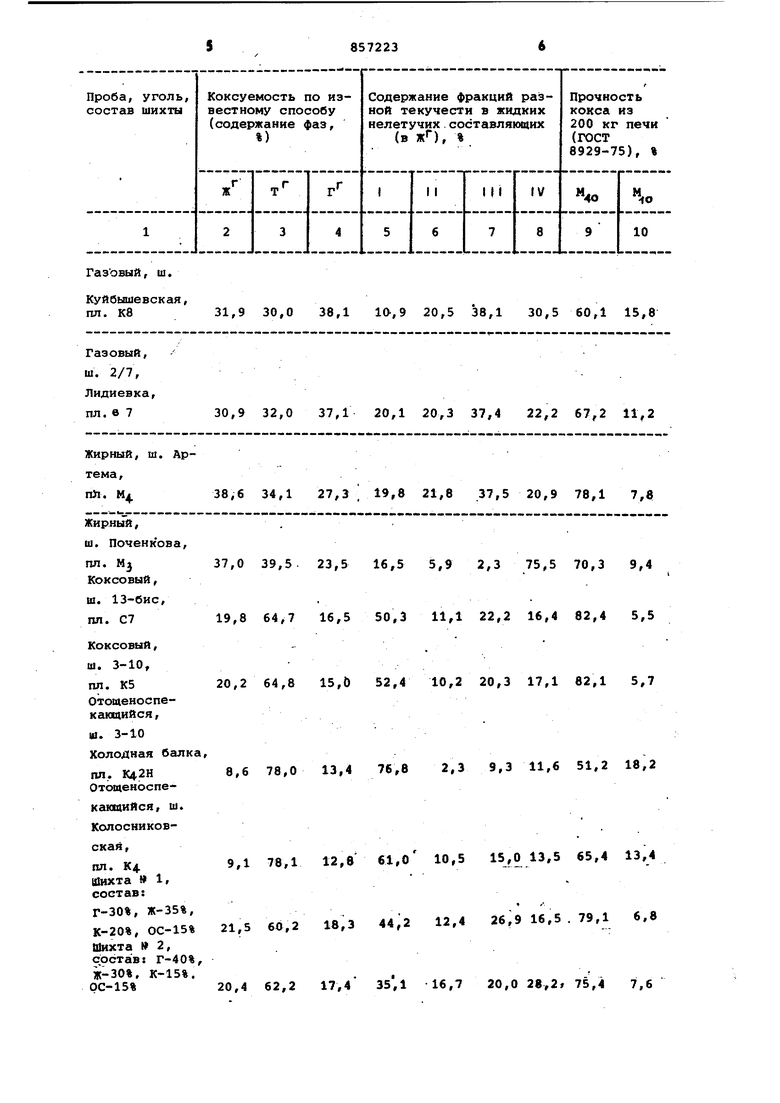

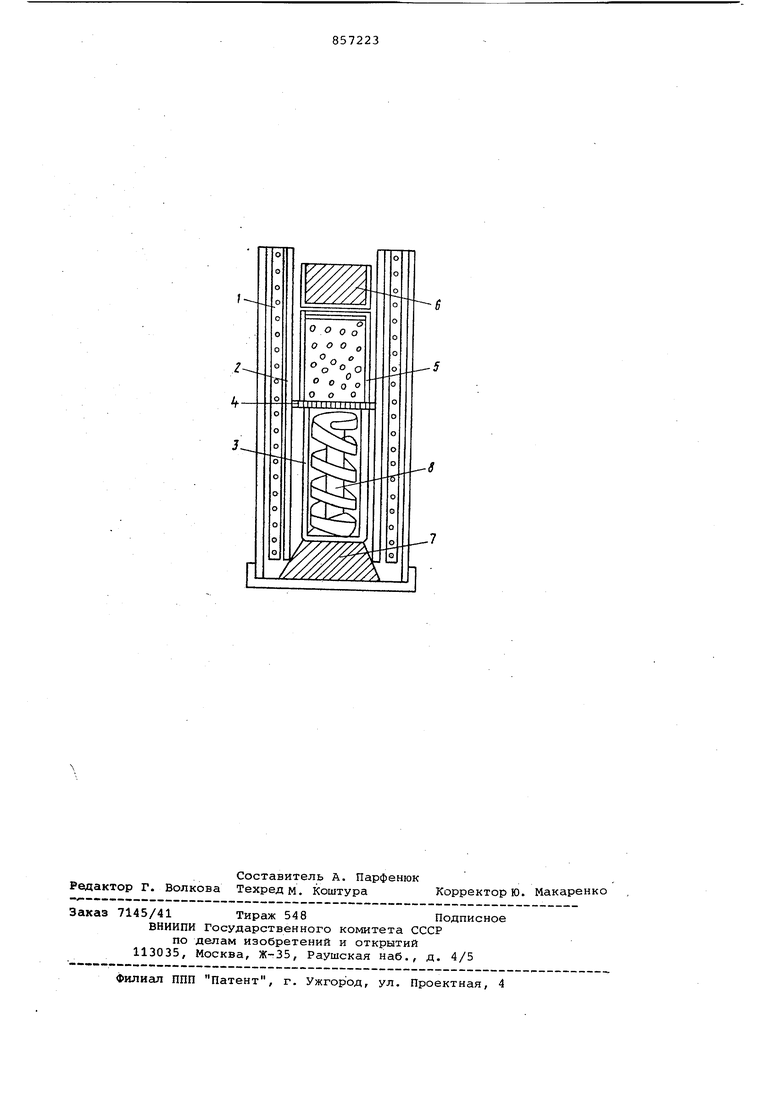

Нагревание жидких leлетучих сос30тавляющих в процессе выделения неоОп ходимо для предупреждения преждевремв,нного резкого повышения их вязкости при прохождения в спиралевидном канале. Жидкие нелетучие составляющи затекают на различную глубину спирал видного канала в соответствии со сво ей текучестью в момент выделения. jOT6op и взвешивание порций жидких нелетучих составляюидах после их охлаждения из различных по длине зон спиралевидного канала позволяет определить содержание фракций разной текучести. На чертеже схематично изображено устройство для осуществления предла гаемого способа. Устройство состоит из электропечи 1, в которую установлен загрузоч ный патрон 2 с приемником 3, уложена фильтрующая сетка 4 и установлен загрузочный цилиндр 5. в загрузочный патрон 2 установлена термопара 6, а в нижней части патрона 2 пробка 7. В приемнике 3 установлен спиралевидный канал 8, выполненный в виде спиралевидного вкладыша по всей высоте приемника 3, Способ осуществляется следующим образом. В загрузочный патрон 2 помещают угольную загрузку на фильтрующую се ку 4 и устанавливают их на приемник 3 со спиралевидным каналом 8. Загрузочный патрон 2 закрывают снизу пробкой 7, устанавливают в трубчату электропечь 1 и завинчивают съемное дно стакана электропечи 1. Затем в загрузочный патрон 2 закрепляют термопару б и включают центрифугу. При достижении 1500 об/мин производят включение нагрева трубчатой электропечи 1, поддерживая скорость нагрева 65-75 гращ/мин. При т.емпературе 550°С выключают трубчатую электропечь 1. Температура повышает ся до 600°С за счет тепловой инерции. Образующиеся при термической деструкции жидкие нелетучие составляющие пластической угольной массы вытекают под воздействием центробеж ной силы в канал 8, который обогрев ет (при скорости нагрева 65-. 75 град/мин до конечной температуры ). Жидкие нелетучие составляющие распределяются в соответствии с текучестью в разных зонах по длине спиралевидного канала При дости ,жении температуры выключают цент15ифугу и после охлаяздения патро на с электропечью извлекают из труб чатой .электропечи 1 загрузочный пат рон 2,. приемник 3 и спиралевидный канал 8, на котором застыли жидкие нелетучие составляющие. Канал 8 дел по длине на необходимое число зон (в соответствии с числом витков), Затем производят соскаблийание и вдвешизание жидких нелетучих состав ляющих по фракциям из каждой зоны. После этого рассчитывают процентное содержание каждой фракции. Проводят испытание донецких углей и шихт, В приемнике 3 помещают металлический спиралевидный канал 8 следующих размеров: высота - 400 мм, дис1метр - 18 мм, количество витков спирали 5. Загрузочный патрон 2 подготавлйГвают к опыту в следующем порядке, В нижнюю его часть помещают приемник 3, со спиргшевидным каналом 8, На приемник 3 устанавливают загрузочный цилиндр 5, снабженный фильтрующей сеткой 4 (размер отверстий сетки 0,7 мм). На сетку 4 загружают часть навески угля крупностью 1-3 ND«I, а сверху нее насыпают часть навески угля крупностью 0-1 мм. Общая масса пробы составляет б г, а содержание в ней классов крупности 1-3 мм и 0-1 мм соответствует их содержанию в исходной пробе. Затем нижнее отверстие патрона 2 закрывают пробкой 7 из пеношамота. После этого на уголь укладывают кружок фильтровальной бумаги, который накрывают затем листовым асбестом. Подготовленный патрон 2 помещают в трубчатую электрическую печь 1 (обмотка электропечи осуществлена по всей высоте загрузочного патрона) через ее донное отверстие. После этого завинчивают съемное дно электропечи, устанавливают термопару б и закрывают дверцу кожуха центрифуги. Затем включают центрифугу и плавно увеличивают число оборотов до 1500 об/мин, включают нагрев, и регулируют скорость повышения температуры (в пределах 65-75 град/мин). При достижении температуры выключа)ют электропечь, при это.м температура повышается до за счет тепловой инерции. Затем включают центрифугу . и, после ее остановки и охлаждения электропечи извлекают приемник 3, Отвердевшие жидкие нелетучие составляющие соскабливают из канала 8 по зонам (1,11, III, IV зона, считая сверху спир 1левидного канала, равномерно разде ленного по его высоте) и раздельно взвешивают. Общая длина канала - 190 мм. Длина I зоны - от О до 47 мм, II зона - 47-94 мм. III зона - 94-151 мм, IV зона от 151 до 190 мм. . В I зоне находятся преимуществен- , но наиболее вязкие малотекучие фракции ЖНС, в IV - наиболее текучие фракции. Рассчитывают общий вес ЖНС и определяют процентное содержание каждой фракции. Сходимость параллельных опытов составляет 10% относительно уровня получаемого показателя. Результаты испытаний сведены в таблицу. Газовый, ш. Куйбышевская, 31,9 30,0 38,1 10-,9 пл. К8 Газовый, ш. 2/7, Лидиевка, 30,9 32,0 37,1 20,1 пл. в 7 Жирный, ш. Артема, nil. N4. 38,6 34,1 27,3 19,8 Жирный,. ш. Поченкова, пл. Мз 37,0 39,5 23,5 16,5 Коксовый, ш. 13-бис, гш. С7 19,8 64,7 16,5 50,3 Коксовый,. ш. 3-10, пл. К5 20,2 64,8 15,6 52,4 Отощеноспекакщийся, и. 3-10 Холодная балка, „п, К42Н 8,6 78,0 13,4 76,8 Отощеноспекакщийся, ш. Колосников Х 9,1 78,1 12,8 61,0 Шихта 1г состав: кГ.;;.; ...s в,,, «.з « Шихта №2, состав: Г-40%, Ж-30%, К-15%.. . рС-15% 20,4 62,2 17,4 35,1 20,5 38,1 30,5 60,1 15,8 20,3 37,4 22,2 67,2 11,2 1,8 37,5 20,9 78,1 7,в 5,9 2,3 75,5 70,3 9,4 11,1 22,2 16,4 82,4 5,5 10,2 20,3 17,1 82,1 5,7 2,3 9,3 11,6 51,2 18,2 . 10,5 15,013,5 65,4 13,4 .... «;,..«д ... . - . 16,7 20,028,2, 75,4 7,6

Из данных таблицы видно, что угли toдниx 1И- тех же марок, обладающие , .практически одинаковыми свойствами (коксуемости по известному способу, различаются содержанием фракций различной текучести жидких нелетучих составляющих. Причем это различие согласуется с изменением прочности прлупромьзшленного кокса, полученного в 200 ко печи, чем ближе в разных углях и шихтах распределение фракций разной текучести к распределению фракций для КОКСО0ЫХ углей (I фр. 50%, II фр. 11%, III фр. 22%, IV фр. 11%), образующих наилучший кокс (М4о 82,4, ,5), тем прочнее кокс получается из исследованных углей и шихт. Так, например, .газовые угли, характеризуясь примерно одинаковым выходом жидких нелетучих составляющих по известному способу (Ж 31,9 и 30,9%) различаются содержанием фракций разной текучести, причем лучший кокс (,2 и ,2) получен из угля ш. 2/7 Лидиевка, так как в его ЖИС содержание фракций I (наименее текучей) на 10% больше, и фракции IV на 8% меньше, чем у угля ш. Куйбышевские пл. Кб, т.е. ближе (примерно на 181J к распределению фракций для коксового угля (ш.13-бис, пл. 67). Аналогичные зависимости наблкщаются и для жирных, отощенноспекающихся углей и двух вариантов угольных шихт. Таким образом, предлагаемый способ определения коксуемости углей и угольных шихт повышает точность способа за счет определения содержания фракций различной текучести в ЖНС. На основании полученных данных рекомендуется конкретно подбирать угли и шихты для коксования таким образом, чтобы при равных условиях содержание в их ЖНС фракций различной текучести было наиболее близким к содержанию этих фракций для ЖНС коксового угля (I фр. 50%, II фр. 11%, II1фр. 22%, IV фр. 16%).

Практический эффект предлагаемого способа для коксохимического производства заключается в том, что путем более точной оценки коксуемости угле

и шихт, во-первых, удается yвeличиJь содержание в угольной шихты такихуглей, которые дают оптимальное (близкое к коксовому) содержание фракций разной текучести. Это приведет к получению более прочного доменного кокса, во-вторых, иммется возможность регулировать состав шихты добавкой увеличенного количества малодефицитных углей, которые обладают малой коксуемостью, определяемой по известному способу (.например, уголь ш. 2/7 Лидиевка, пл.бб), но оптимальным содержанием в КНС фракций разной текучести. Это позволяет расширить сырьевую базу коксования

5 вовлечением в шихту большего количества малодефицитных углей при сохранении прочности доменного кокса и обеспечит получение эконо1 1ичзского эффекта за счет стоимости

0 сырья для коксования.

Формула изобретения

Способ определения коксуемости

угля и угольной шихты, включающей их нагрев со скоростью 65-75 град/мин до 600 С с образованием угольной пластической массы и выделение жидких нелетучих составляющих пластической массы в центробежном поле, отличающийся тем,что, с целью повышения точности способа за счет определения содержания фракций различной текучести жидких нелетучих

составляющих угольной пластической массы, выделенные жидкие нелетучие составляющие угольной пластической массы подают в спиралевидный канал, нагрев которого ведут со скоростью

65-75 град/мин и до температуры

600°С одновременно с углем или угольной шихтой, охлаждают их, разделяют канал на различные по длине зоны и производят отбор и взвешивание жид ких нелетучий. составляющих из этих

зон.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 169283, кл. G 01 N 9/00, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| Способ коксования углей в лабораторной коксовой печи | 1990 |

|

SU1745754A1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| СПОСОБ КОКСОВАНИЯ ЧАСТИЧНО БРИКЕТИРОВАННЫХ УГОЛЬНЫХ ШИХТ | 1992 |

|

RU2016046C1 |

| Антиобледенительная жидкость для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза | 2016 |

|

RU2618010C1 |

| Антиобледенительная жидкость для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза | 2016 |

|

RU2665942C1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| ЛЕГИРУЮЩАЯ ПРИСАДКА К КОКСОВОЙ ШИХТЕ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА ИЗ ТВЕРДЫХ ПРИРОДНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2323956C2 |

Авторы

Даты

1981-08-23—Публикация

1978-11-23—Подача