Изобретение относится к коксохимической промышленности и может быть использовано для лабораторного контроля промышленной технологии производства металлургического кокса.

Известен способ коксования углей в лабораторных печах, включающий прогрев достаточно большой пробы угля в лабораторных печах с шириной камеры коксования, близкой по размерам ширине камеры коксования промышленных печей.

Такие печи не получили широкого распространения, так как способы коксования в них углей обладают рядом недостатков: низкое качество моделирования температурного режима коксования, высокая материало- и трудоем

кость эксперимента, неадекватность условий формирования кускового кокса.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ коксования в лабораторной электропечи, включающий двусторонний симметричный нагрев при температуре первого греющего простенка, равной температуре греющего простенка промышленной печи.

К недостаткам известного способа следует отнести недостоверность полученных данных, повышенные энергетические и материальные затраты. Например, для моделирования промышленных коксований в нескольких промышленных печах с различной шириной камер коксования необходимо иметь такое

1 4 СП 41

сд

й

де количество лабораторных печей с соответствующими размерами камер (отсюда повышение материальных и энергетических затрат). Кроме того, так как ширина камер промышленных печей по всей длине не одинакова (конусность составляет 50-80 мм), при известном способе лабораторного коксования удается воспроизводить коксообразование лишь в одном месте промышленной печи (обычно среднеарифметическая ширина камеры), что снижает достоверность полученных результатов.

Целью изобретения является повышение достоверности данных, снижение энергетических и материальных затрат.

Указанная цель достигается тем, что в способе коксования углей в набора/горной коксовой печи для прогнозирования качества кокса, получаемого в промышленной печи, включающей двусторонний нагрев угольной шихты при температуре первого греющего простенка, равной температуре греющего простенка промышленной печи, измеряют температуру внутри коксуемой массы в точке, удаленной от первого простенка на расстояние, равное разности ширины камеры коксования промышленной печи и ширины камеры коксования лабораторной печи, и температуру второго греющего простенка поддерживают равной температуре в данной точке, причем ширина камеры коксования лабораторной коксовой печи больше полуширины, но меньше ширины камеры коксования промышленной коксовой печи.

Для точного воспроизведения промышленного процесса коксообразования в лабораторной печи необходимо воспроизвести процесс прогрева в зоне, ограниченной кладкой греющего простенка и, так называемой, технологической плоскостью симметрии. Последняя обладает признаком адиабатичнос- ти. Она является разделительной плоскостью внутри печной камеры, по обе стороны которой коксообразование происходит независимо друг от друга и тождественным образом. При эквивалентности прогрева угольной шихты с противоположных сторон, как это происходит в промышленных и известных лабораторных способах коксования, технологическая плоскость симметрии совпадает с геометрической плоскостью симметрии камеры коксования. При таких условиях прогрева угольной шихты невозможно произвести изменение поло .

о ай

ю15

20

25

745754-ч

усения технологической плоскости симметрии без изменения (эквивалентного) геометрических размеров коксовой печи. Однако соблюдение эквивалентности геометрических размеров промышленной и лабораторной печей для воспроизведения коксообразования не является обязательным. Эффекта изменения шириIQ ны печной камеры можно достичь, если изменить положение технологической плоскости симметрии внутри коксовой печи. В предлагаемом способе коксования смещение положения технологической плоскости симметрии производится за счет организации неэквивалентного (ассиметричного) прогрева угольной массы в камере коксовой печи. По предлагаемому способу один греющий простенок выполняет функцию нагревателя, а второй - теплового компенсатора.

Тепловая мощность первого простенка тождественна мощности простенка печи, в которой проводится промышленное коксование, функцией второго простенка является обеспечение такого теплового подвора, чтобы в некоторой плоскости внутри печной камеры было обеспечено условие адиабатичности. Точное расположение этой плоскости внутри печной камеры определяется - тем, какой конкретно промышленный процесс предполагается воспроизвести. Достаточным условием для воспроизве35 дения промышленного процесса является расположение плоскости адиабатичности на удалении от первого греющего простенка, равном полуширине промышленной коксовой печи. Смещение положения

40 плоскости адиабатичности в требуемом направлении достигается без изменения габаритов камеры коксования путем соответствующего изменения температурного режима второго греющего простен45 ка. При этом, для конкретного промышленного процесса температурный режим второго греющего простенка отнозначно определяется температурным режимом внутренней точки коксуемого угольного

50 материала, удаленной от первого греющего простенка на расстояние, равное разности ширины камеры коксования промышленной и лабораторной печей. Положительный эффект от предлагав-

55 мого способа коксования достигается за счет повышения надежности данных, характеризующих промышленный процесс коксообразования, что обусловлено полной идентичностью температурных

30

1

режимов угольной загрузки в обеих пе ,чах. Кроме того, способ позволяет снизить затраты на проведение коксования. Снижение энергетических затрат обусловлено разными р ехэтмами обогрева угля с противоположных сторон. Снидение материальных затрат достигается за счет использования одно лабораторной печи вместо нескольких, с разными размерами камер коксования

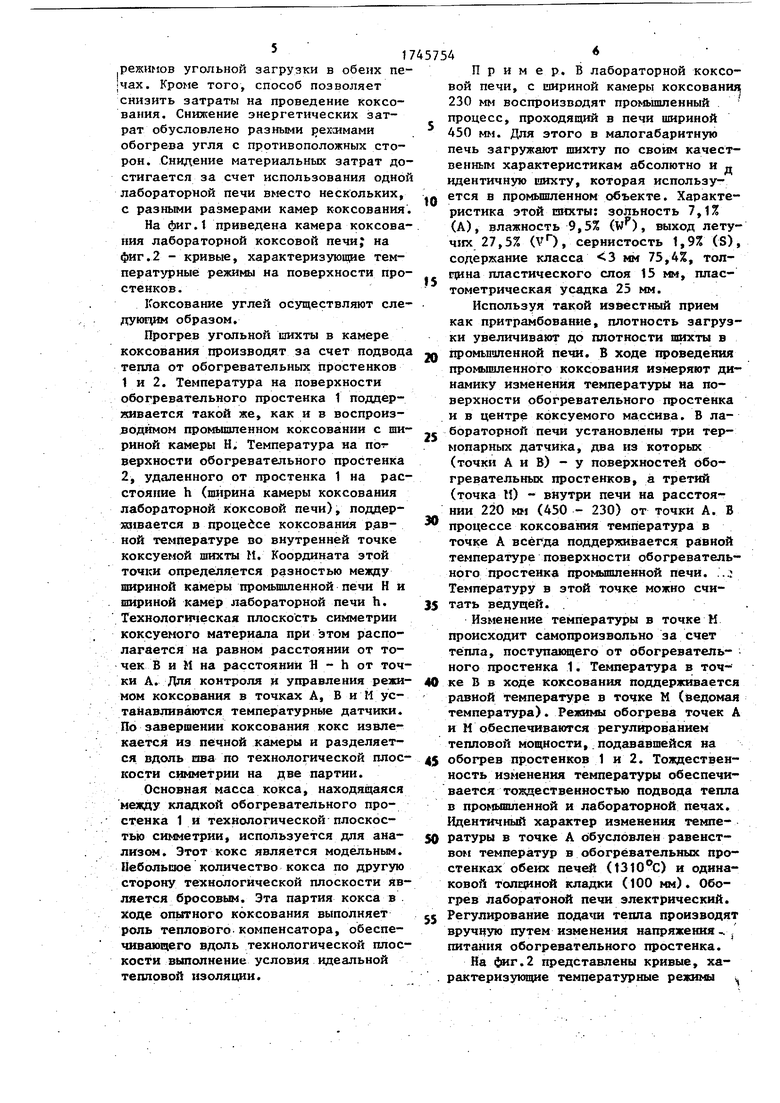

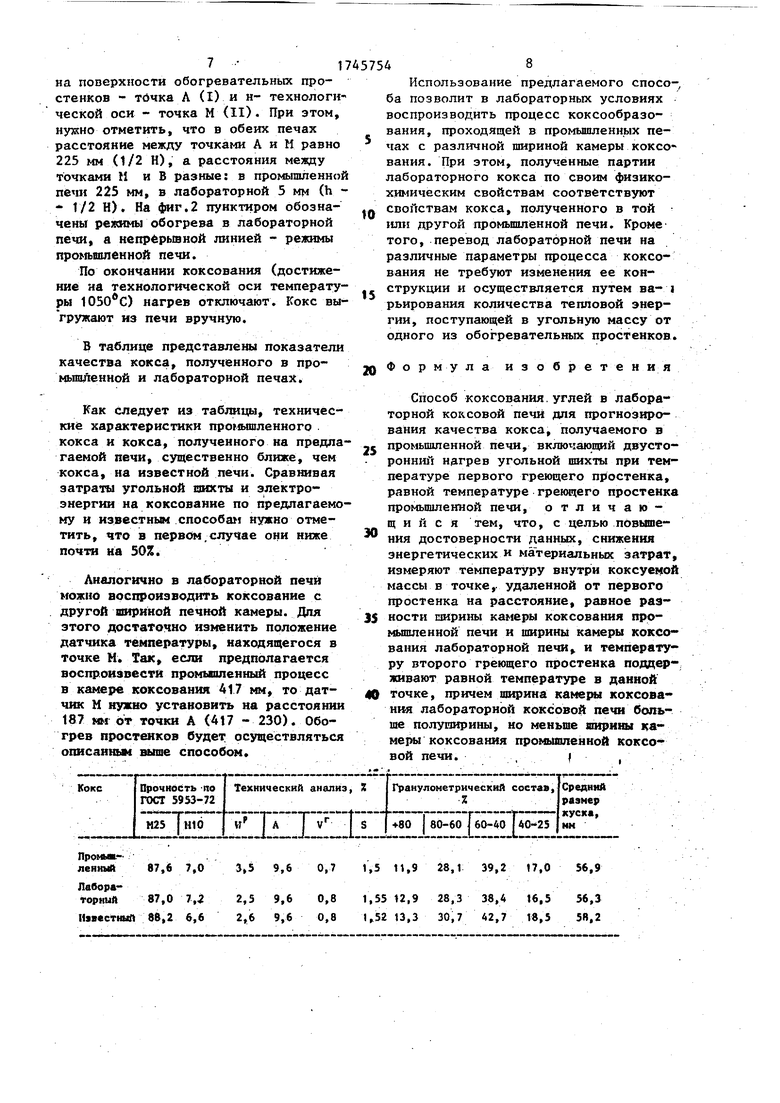

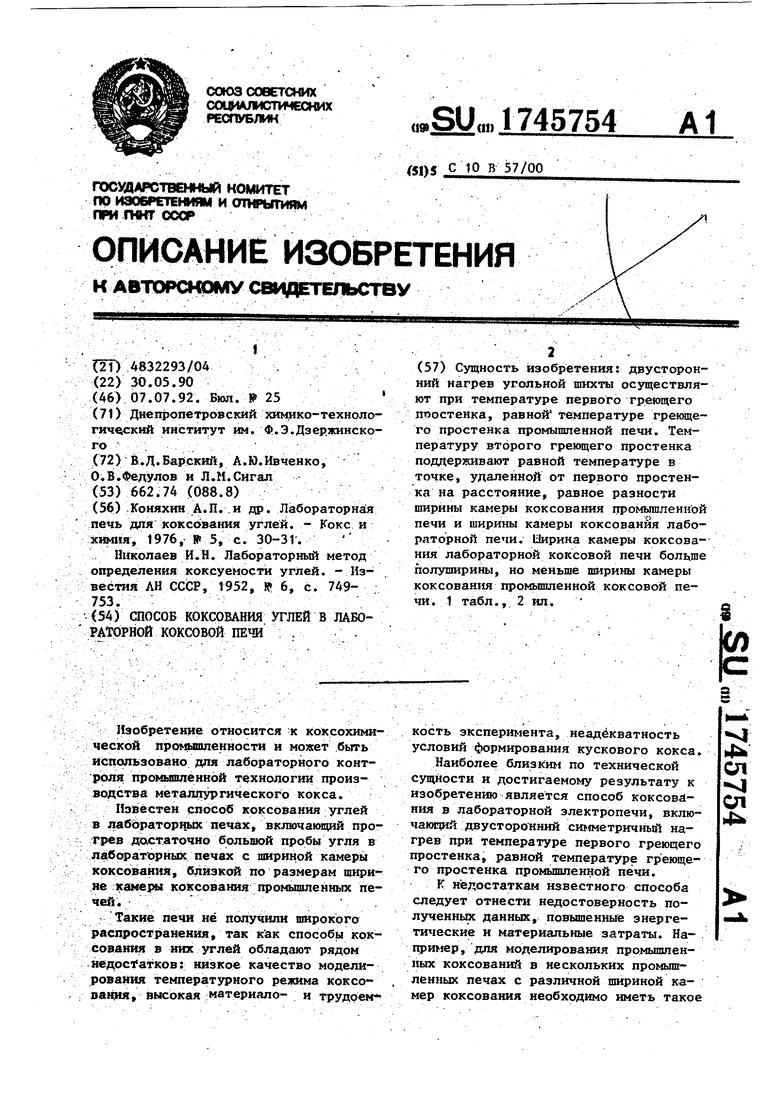

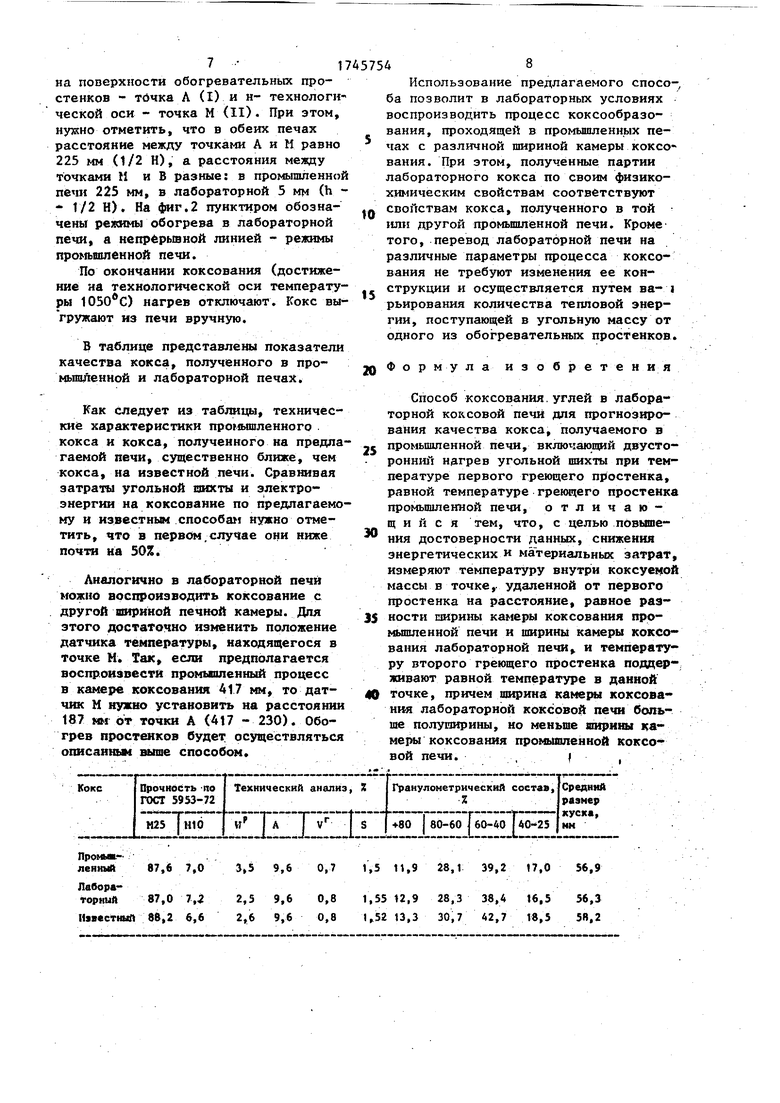

На фигЛ приведена камера коксования лабораторной коксовой печи; на фиг.2 - кривые, характеризующие температурные режимы на поверхности простенков.

Коксование углей осуществляют следующим образом.

Прогрев угольной шихты в камере коксования производят за счет подвод тепла от обогревательных простенков 1 и 2. Температура на поверхности обогревательного простенка 1 поддерживается такой же, как и в воспроизводимом промышленном коксовании с шириной камеры Н. Температура на верхности обогревательного простенка 2, удаленного от простенка 1 на расстояние h (ширина камеры коксования лабораторной коксовой печи), поддерживается в процессе коксования равной температуре во внутренней точке коксуемой шихты И. Координата этой точки определяется разностью между шириной камеры промышленной печи Н и шириной камер лабораторной печи h. Технологическая плоскость симметрии коксуемого материала при этом располагается на равном расстоянии от точек В и И на расстоянии И - h от точки Д. Для контроля и управления режимом коксования в точках А, В и М устанавливаются температурные датчики. По завершении коксования кокс извлекается из печной камеры и разделяется вдоль ива по технологической плоскости симметрии на две партии.

Основная масса кокса, находящаяся между кладкой обогревательного простенка 1 и технологической плоскостью симметрии, используется для анализом. Этот кокс является модельным. Небольшое количество кокса по другую сторону технологической плоскости является бросовым. Эта партия кокса в ходе опытного коксования выполняет роль теплового компенсатора, обеспечивающего вдоль технологической плоскости выполнение условия идеальной тепловой изоляции.

Пример. В лабораторной коксовой печи, с шириной камеры коксования 230 мм воспроизводят промышленный

5

5

0

процесс, проходящий в печи шириной 450 мм. Для этого в малогабаритную печь загружают шихту по своим качественным характеристикам абсолютно и д идентичную шихту, которая используется в промышленном объекте. Характеристика этой пихты: зольность 7,1% (А), влажность 9,5% (Wp), выход летучих 27,5% (VO, сернистость 1,9% (S), содержание класса 3 мм 75,4%, толщина пластического слоя 15 мм, плас- тометрическая усадка 25 мм.

Используя такой известный прием как притрамбование, плотность загрузки увеличивают до плотности шихты в промышленной печи. В ходе проведения промышленного коксования измеряют динамику изменения температуры на поверхности обогревательного простенка и в центре коксуемого массива. В лабораторной печи установлены три термопарных датчика, два из которых (точки А и В) - у поверхностей обогревательных простенков, а третий (точка М) - внутри печи на расстоянии 220 ми (450 - 230) от точки А. В процессе коксования температура в точке А всегда поддерживается равной температуре поверхности обогревательного простенка промышленной печи. ..: Температуру в этой точке можно считать ведущей.

Изменение температуры в точке Н происходит самопроизвольно за счет тепла, поступающего от обогревательного простенка 1. Температура в точке В в ходе коксования поддерживается равной температуре в точке М (ведомая температура). Режимы обогрева точек А и Н обеспечиваются регулированием тепловой мощности, подававшейся на

$ обогрев простенков 1 и 2. Тождественность изменения температуры обеспечивается тождественностью подвода тепла в промышленной и лабораторной печах. Идентичный характер изменения темпе0 ратуры в точке А обусловлен равенством температур в обогревательных простенках обеих печей (1310°С) и одинаковой толщиной кладки (100 мм). Обогрев лаборатоной печи электрический.

5 Регулирование подачи тепла производят вручную путем изменения напряжения -. питания обогревательного простенка.

На фиг.2 представлены кривые, характеризующие температурные режимы н

5

0

7 17

на поверхности обогревательных простенков - точка А (I) и н- технологической оси - точка М (II). При этом, нуино отметить, что в обеих печах расстояние между точками А и 11 равно 225 мм (1/2 Н), а расстояния между точками М и В разные: в промышленной печи 225 мм, в лабораторной 5 мм (Ь - 1/2 Н). На фиг.2 пунктиром обозначены режимы обогрева в лабораторной печи, а непрерывной линией - режимы промышленной печи.

По окончании коксования (достижение на технологической оси температуры 1050вС) нагрев отключают. Кокс выгружают из печи вручную.

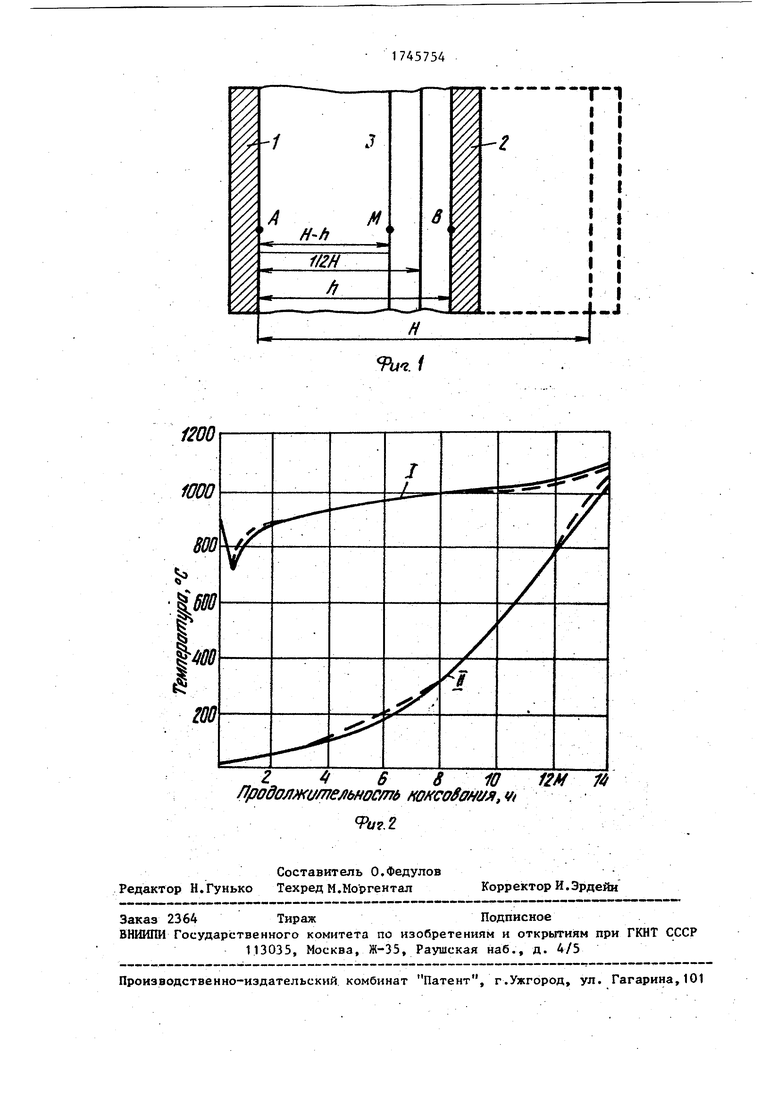

В таблице представлены показатели качества кокса, полученного в промышленной и лабораторной печах.

Как следует из таблицы, технические характеристики промышленного кокса и кокса, полученного на предлагаемой печи, существенно ближе, чем кокса, на известной печи. Сравнивая затраты угольной шихты и электроэнергии на коксование по предлагаемому и известным способа нужно отметить, что в первом,случае они ниже почти на 50%.

Аналогично в лабораторной печи можно воспроизводить коксование с другой шириной печной камеры. Для этого достаточно изменить положение датчика температуры, находящегося в точке М. Так, если предполагается воспроизвести промышленный процесс в камере коксования 417 мм, то датчик М нужно установить на расстоянии 187 мм от точки А (417 - 230). Обогрев простенков будет осуществляться описанным выше способом.

8

5

Использование предлагаемого способа позволит в лабораторных условиях воспроизводить процесс коксообразо- вания, проходящей в промышленных печах с различной шириной камеры коксования. При этом, полученные партии лабораторного кокса по своим физико- химическим свойствам соответствуют свойствам кокса, полученного в той или другой промышленной печи. Кроме того, перевод лабораторной печи на различные параметры процесса коксования не требуют изменения ее конструкции и осуществляется путем ва- i рьирования количества тепловой энергии, поступающей в угольную массу от одного из обогревательных простенков.

Формула изобретения

Способ коксования углей в лабораторной коксовой печи для прогнозирования качества кокса, получаемого в промышленной печи, включающий двусторонний ндгрев угольной шихты при температуре первого греющего простенка, равной температуре греющего простенка промышленной печи, отличающийся тем, что, с целью повышения достоверности данных, снижения энергетических и материальных затрат, измеряют температуру внутри коксуемой массы в точке, удаленной от первого простенка на расстояние, равное разности ширины камеры коксования промышленной печи и ширины камеры коксования лабораторной печи, и температуру второго греющего простенка поддерживают равной температуре в данной

точке, причем ширина камеры коксования лабораторной коксовой печи больше полуширины, но меньше ширины камеры коксования промышленной коксовой печи. , .

ш

f-1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНАЯ ПЕЧЬ ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА СЛОЕВОГО КОКСОВАНИЯ | 1992 |

|

RU2105031C1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| Лабораторная печь для моделирования процесса слоевого коксования | 1981 |

|

SU968570A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1986 |

|

SU1450360A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1988 |

|

SU1522730A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| ФУТЕРОВКА КАМЕР ПЕЧЕЙ ДЛЯ ТЕРМООБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2167905C1 |

| Горизонтальная коксовая печь | 1991 |

|

SU1784626A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ НЕПРЕРЫВНОГО СЛОЕВОГО КОКСОВАНИЯ | 1990 |

|

SU1835830A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОМЕННОГО КОКСА ИЗУГОЛЬНЫХ шихт | 1971 |

|

SU321534A1 |

Сущность изобретения: двусторонний нагрев угольной шихты осуществляют при температуре первого греющего ппостенка, равной температуре греющего простенка промышленной печи. Температуру второго греющего простенка поддерживают равной температуре в точке, удаленной от первого простенка на расстояние, равное разности ширины камеры коксования промышленной печи и ширины камеры коксования лабораторной печи. Ширина камеры коксования лабораторной коксовой печи больше полуширины, но меньше ширины камеры коксования промышленной коксовой печи. 1 табл., 2 ил. 5

H-h

i/гн

„ 6 8 10 КМ Лродолжительнос/лб коксоЯанг/я, ч

.г

м

в

I

I

н

г

Ъп.1

14

| Коняхин А.П | |||

| и др | |||

| Лабораторная печь для коксования углей | |||

| - Кокс и химия, 1976, В 5, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Николаев И.Н | |||

| Лабораторный метод определения коксуемости углей | |||

| - Известия АН СССР, 1952, К 6, с | |||

| ПРИБОР ДЛЯ ТУШЕНИЯ ПОЖАРОВ ПЕНОЮ | 1923 |

|

SU749A1 |

Авторы

Даты

1992-07-07—Публикация

1990-05-30—Подача