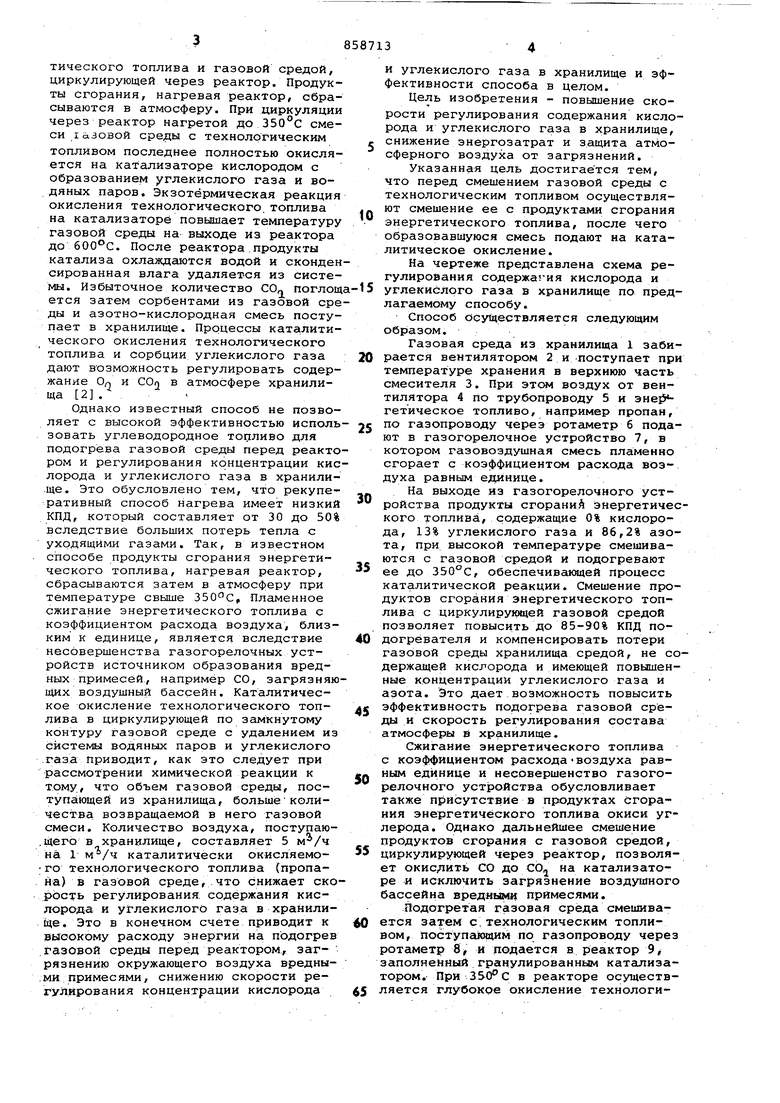

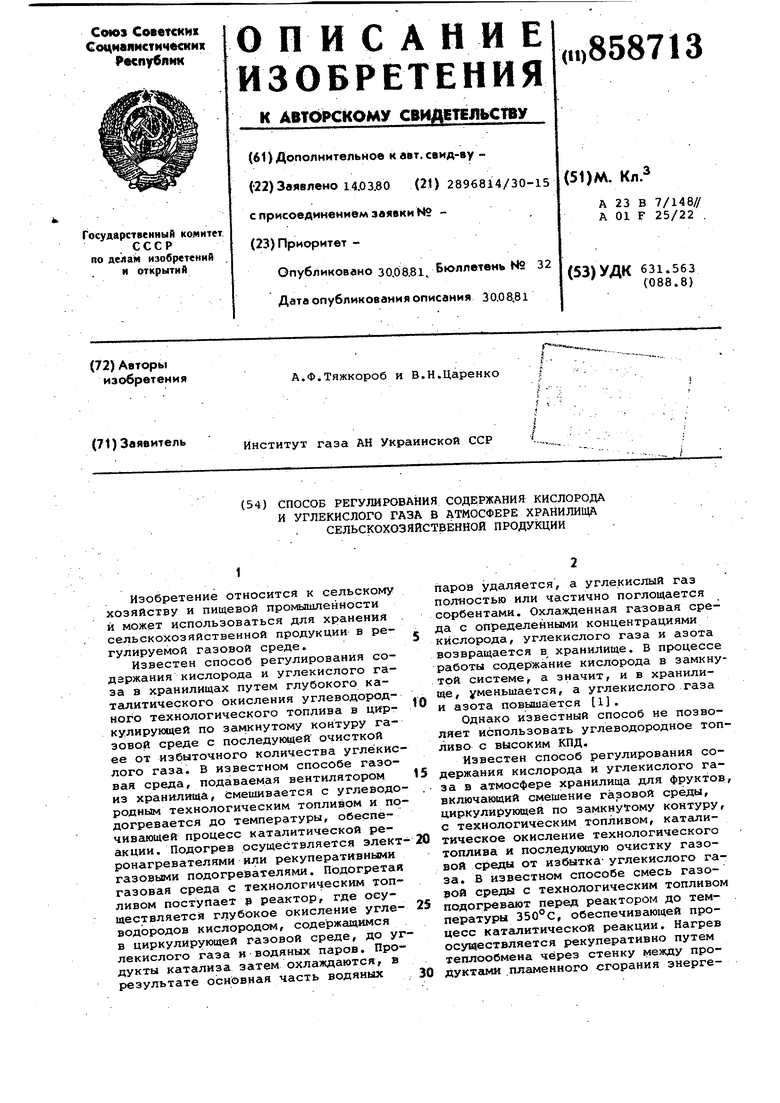

тического топлива и газовой средой, циркулирующей через реактор. Продукты сгорания, нагревая реактор, сбрасываются в атмосферу. При циркуляции через реактор нагретой до 350°С смеси i азовой среды с технологическим топливом последнее полностью окисляется на катализаторе кислородом с образованием углекислого газа и еодяных паров. Экзотермическая реакция окисления технологического, топлива на катализаторе повышает температуру газовой среды на выходе из реактора до 600°С. После реактора.продукты катализа охлаждаются водой и сконден сирюванная влага удаляется из системы. Избыточное количество СО„ поглощ ется затем сорбентами из газовой сре ды и азотно-кислородная смесь поступает в хранилища. Процессы каталитического окисления технологического топлива и сорбции углекислого газа дают возможность регулировать содержание 0л и СОп в атмосфере хранилища 2 .. однако известный способ не позволяет с высокой эффективностью исполь зовать углеводородное тоцливо для подогрева газовой среды перед реакто ром и регулирования концентрации кис лорода и углекислого газа в хранили-ще. Это обуслоЁлено тем, что рекуперативный способ нагрева имеет низкий КПД, который составляет от 30 до 50% вследствие больших потерь тепла с уходящими газами. Так, в известном способе продукты сгорания энергетического топлива, нагревая реактор, сбрасываются затем в атмосферу при температуре свыше 350°С, Пламенное сжигание энергетического топлива с коэффициентом расхода воздуха, близким к единице, является вследствие несовершенства газогорелочных устройств источником образования вредных примесей, например СО, загрязняю щих воздушный бассейн. Каталитическое окисление технологического топлива в циркулирующей по замкнутому контуру газовой среде с удалением из CHCTeNBj водяных паров и углекислого .газа приводит, как это следует при рассмотрении химической реакции к тому, что объем газовой среды, поступающей из хранилища, большеколичества возвращаемой в него газовой смеси. Количество воздуха, поступаю.щего в хранилище, составляет 5 на 1 каталитически окисляемо- го технологического топлива (пропана) в газовой среде, что снижает ско рость регулирования, содержания кислорода и углекислого газа в хранилище. Это в конечном счете приводит к высокому расходу энергии на подогрев .газовой среды перед реактором, загрязнению окружающего воздуха вредны.ми примесями, снижению скорости регулирования концентрации кислорода и углекислого газа в хранилище и эффективности способа в целом. Цель изобретения - повышение скорости регулирования содержания кислорода и углекислого газа в хранилище, снижение энергозатрат и защита атмосферного воздуха от загрязнений. Указанная цель достигается тем, что перед смешением газовой среды с технологическим топливом осуществляют смешение ее с продуктами сгорания энергетического топлива, после чего образовавшуюся смесь подают на каталитическое окисление. На чертеже представлена схема регулирования содержагия кислорода и углекислого газа в хранилище по предлагаемому способу. Способ Осуществляется следующим образом. Газовая среда из хранилища 1 забирается вентилятором 2 и -поступает при температуре хранения в верхнюю часть смесителя 3. При этом воздух от вентилятора 4 rio трубопроводу 5 и эне гетическое топливо, например пропан, по газопроводу через ротаметр б подают в газогорелочное устройство 7, в котором газовоздушная смесь пламенно сгорает с коэффициентом расхода воздуха равным единице. На выходе из газогорелочного устройства продукты сгораний энергетического топлива., содержащие 0% кислорода, 13% углекислого газа и 86,2% азота, при высокой температуре смешиваются с газовой средой и подогревают ее до 350°С, обеспечивающей процесс каталитической реакции. Смешение продуктов сгорания энергетического топлива с циркулиру1р|дей газовой средой позволяет повысить до 85-90% КПД подогревателя и компенсировать потери газовой среды хранилища средой, не содержащей кислорода и имеющей повьлиенные концентрации углекислого газа и азота. Это дает возможность повысить эффективность подогрева газовой среды и скорость регулирования состава атмосферы б хранилище. Сжигание энергетического топлива с коэффициентом расходавоздуха равным единице и несовершенство газогорелочного устройства обусловливает также присутствие в продуктах сгорания энергетического топлива окиси углерода. Однако дальнейшее смешение продуктов сгорания с газовой средой, циркулирующей через реактор, позволяет окислить СО до COj на катализаторе и исключить загрязнение воздушного бассейна вредмьсми примесями. Подогретая газовая среда смешивается затем с;технологическим топливом, поступаКндим по газопроводу через ротаметр 8 и додается в реактор 9 заполненный гранулированным катализатором. При 350° С в реакторе осуществляется глубокое окисление технологического топлива кислородом, содержа щимся в циркулирующей по зг1мкнутому контуру газовой среде, что приводит к снижению содержания О2 и повышению содержания СО и азота в хранилище.

8результате экзотермической реакции температура продуктов катализа достигает 600 С. .

После реактора газовая среда охлаждается в скруббере 10 водой, поступающей по трубопроводу 11.

Охлажденная газовая среда через клапан 12 подается в нижнюю часть првого адсорбера 13, в котором производится поглощение избыточного количества углекислого газа гранулированнь сорбентом. После очистки газовая среда из правого адсорбера через клапан 14 поступает в хранилище. Адсорберы 13 и 15 работают периодически. В то время, когда правый адсорбер 13 работает в режиме очистки, левый адсорбер - в режиме регенерации сорбентов Регенерация производится воздухом, который нагнетается вентилятором 4 по трубопроводу 16 через клапан 14 в -верхнюю часть левого адсорбера. При прохождении воздуха через слой сорбента он десорбирует углекислый газ. Смесь воздуха с COj удаляется из левого адсорбера 15 в атмосферу через клапан 12. После насыщения CQ/i и регенерации сорбентов соответственно в сццсорберах 13 и 15 клапаны 12 и 14 занимают при повороте на 90 новое положение, при котором правый адсорбер 13 работает в режиме регенерации а левый 15 - в режиме сорбции COj. Переключение клапанов 12 и 14 производится автоматически при достижении в хранилище 1 заданной концентрации углекислого газа.

При достижении в хранилище 1 требуемых концентраций Ot и СО процесс каталитического окисления в реакторе

9и пламенного сгорания в газогорелочном устройстве 7 энергетического топлива, а также очистки газовой среды в сшсорберах 13 и 15 от избыточного количества СОд прекращается. При отклонений концентраций 0, и СО в атмосфере хранилища от технологических значений состав ее периодически восстанавливается.

Прим е р . Газовая среда в количестве 400 , имеющая концентрацию кислорода около 21%, из Хранилища 1 забирается вентилятором 2 и подается в смеситель 3. С помощью вентилятора 4 53,3 атмосферного воздуха по трубопроводу 5 подается в газогорелочное устройство 7, где происходит сжигание энергетического пропана, поступающего по;трубопроводу б в количестве 2,24 м/ч, с коэф-. фициещгом избытка воздуха lj.P«. Газовая среда, имеющая температуру , смешиваясь в смесителе 3 с продуктами сгорания энергетического поопана, нагревается до температуры 300°С/ обеспечивающей процесс каталитического окисления технологического пропана. При этотл тепловой поток, необходимый для подогрева газовой среды, составляет 47227 Вт, по0тери тепла в окружающую среду принимают равными 15% от теплового потока. При этом расход энергетического пропана в два раза ниже, чем в известие способе.

При 300°С к смеси газовой среды

5 с продуктами сгорания энергетического пропана добавляется 1,6 м /ч технологического пропана, поступающего по трубопроводу 8, после чего эта

0 смесь подается в реактор 9, где происходит каталитическое окисление тех-. нологического пропана кислородом, содержащимся в циркулирукнцей газовой среде. После реактора продуктьа катализа охлаждаются водой в скруббере

5 10 до 20 С.и через клапан 12 поступают в правый 13 или левый 15 адсорбер. После охлаждения и увлажнения гаэовая среда возвращается в хранилище 1, Процесс осуществляется до тех пор,

0 пока концентрация кислЛрода в газовой среде не достигнет заданной (3%).

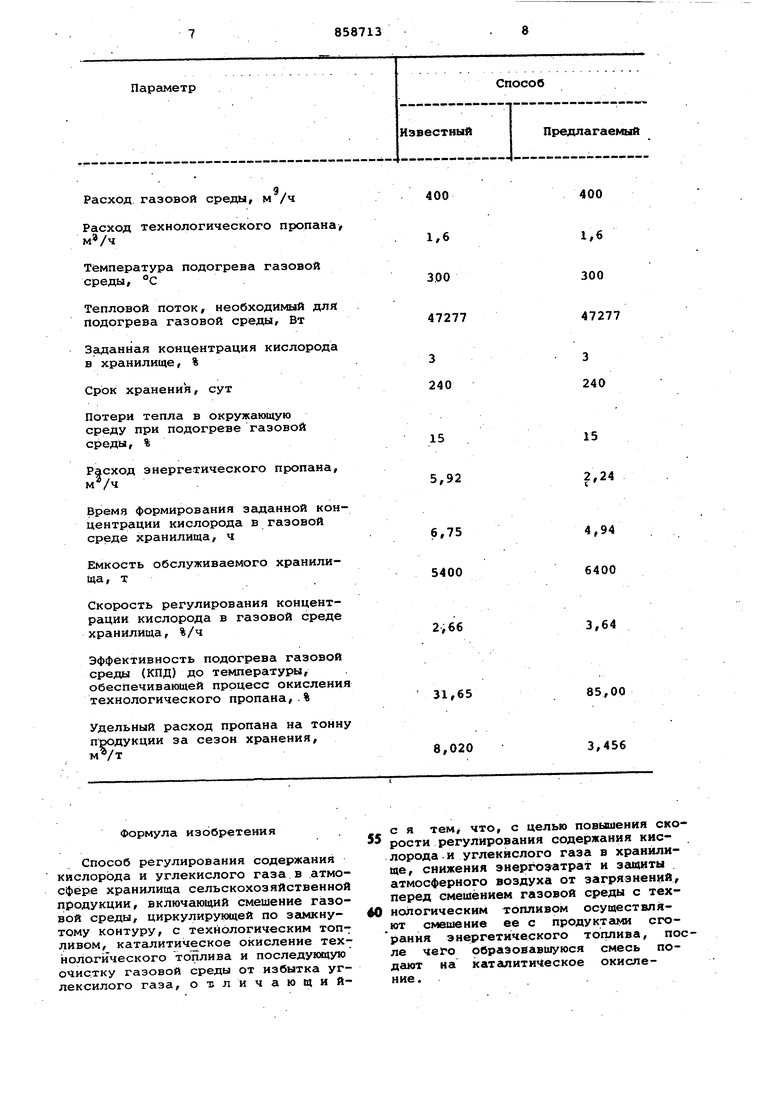

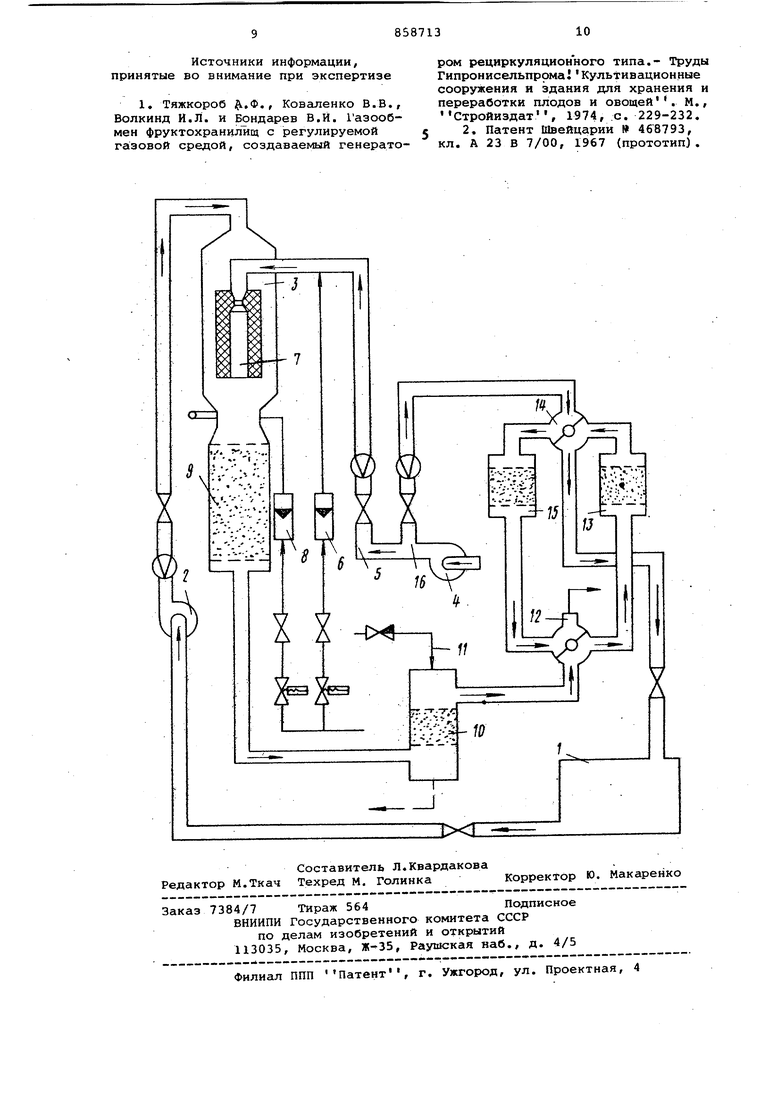

В таблице приведены результаты . сопоставительного анализа данных,полученных известным и предлагаемым

5 способом.

Из таблицы видно, что для KciMepH емкостью 100 т время, необходимое для формирования заданной концентрации кислорода в газовой среде храни6лища, составляет 4,94 ч, 4vo на 26,6% меньше по сравнению с известным способом. Это позволяет обслуживать хранилищеемкостью 6400 т что на 1000 т больше по сравнению с известным способом. Скорость регулйро5вания концентрации кислорода в газовой среде хранилища в предлагаемом способе увеличивается на 34% и составляет 3,64% ч.

Удельный расход пропана на тонну

0 продукции за сезон хранения равный 240 сут составляет 3,45 , что в 2,3 раза ниже по сравнению с известным способом. Эффективность подогрева газовой среды в предлагаемом спо5собе увеличивается на 53% по сравнению с известньм,

того, предлагаемый способ позволяет снизить загрязнение окру- . жакицей ереды продуктами сгорания углеводородного топлива.

Пареилетр

Способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования состава газовой среды в хранилищах сельскохозяйственной продукции | 1982 |

|

SU1025395A1 |

| Устройство для регулирования содержания кислорода и углекислого газа | 1981 |

|

SU967553A1 |

| Устройство для регулирования содержания кислорода и углекислого газа в хранилищах сельскохозяйственной продукции | 1981 |

|

SU965393A1 |

| Способ создания регулируемой газовой среды в хранилище фруктов и овощей | 1990 |

|

SU1753197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СРЕДЫ | 2013 |

|

RU2530134C1 |

| Способ регулирования концентраций кислорода и углекислого газа в хранилищах сельскохозяйственной продукции | 1985 |

|

SU1333284A1 |

| Способ регулирования концентраций кислорода и углекислого газа в хранилищах сельскохозяйственной продукции | 1983 |

|

SU1151234A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1987 |

|

SU1544466A1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

| ВОЗДУХОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2206835C2 |

Расход газовой среды, м /ч

Расход технологического пропана м«/ч

Температура подогрева газовой среды, °С

Тепловой поток, необходимый для Подогрева газовой среды, Вт

Заданная концентрация кислорода в хранилище, %

Срок хранения, сут

Потери тепла в окружающую среду при подогреве газовой среды, %

Расход знергетического пропана,

Время формирования заданной концентрации кислорода в газовой среде хранилища, ч

Емкость обслуживаемого хранилища, т

Скорость регулирования концентрации кислорода в газовой среде хранилища, %/ч

Эффективность подогрева газовой среды (КПД) до температуры, обеспечивающей процесс окислени технологического пропана,.%

Удельный расход пропана на тонн продукции за сезон хранения,

Формула изобретения

Способ регулирования содержания кислорода и углекислого газа в атмосфере хранилища сельскохозяйственной продукции, включающий смешение газовой среды, циркулирующей по замкнутому контуру, с технологическим топливом/ каталитическое окисление технологического топлива и последующую очистку газовой среды от избытка углексилого газа, охличающийИзвестный

Предлагаемый

400 1,6 300 47277

3 240

15

2,24

4,94 6400

3,64

85,00 3,456

с я тем, что, с целью повышения скорости регулирования содержания кислорода и углекислого газа в хранилище, снижения энергозатрат и защиты . атмосферного воздуха от загрязнений, перед смешением газовой среды с технологическим топливом осуществляют смешение ее с продуктами сго рания эне ргетического топлива, после чего образовавшуюся смесь подают на каталитическое окисление.

Авторы

Даты

1981-08-30—Публикация

1980-03-14—Подача