Изобретение относится к хранеидао п щевых продуктов, например пподов, овощей винограаа и т.а.7 в регулируемой газовой среде с пониженным содержанием кислорода и повышенным - угпекиспого газа и азота.

Известны способы регуп1фования койн центраиий кислорода и угпекиспого газа в хранилищах путем глубокого каталитического окисления углеводородного топлива кислородом, содержащимся в цирку лируюшей по замкнутому контуру газовой среде с очисткой ее от избыточного ко личества углекислого газа в адсорбционных установках .

Газовую среду, подаваемую из хранилища, смешивают с углеводородным технологическим топливом и подогревают до температуры, обеспечивающей процесс катйлитической.реакции окисления топпива. Смесь газовой среды с топливом при заданной температуре подают в реактор, гае осуществляется глубокое окисление углеводородов кислородом, содержащимся в циркулирующей газовой среде до углекислого газа и водяных паров. Продукты катализа затем охлаждают, при этом удапяетЬя избыточное количество влаги. Поглощение углекислого газа из потока газовой среды производят с помощью адсорбентов. Наиболее широко для целей используются адсорбенты активированные угли, цеолиты и др. Регенерацию адсорбентов осуществляют продувкой их горячим или холодным воздухом.

Известен способ регулирования состава атмосферы в храннлшде пищевых продуктов, состоящий из следующих операций: циркуляция газовой среды вз храни- лища через адсорбер с активированным углем для поглощения COj из воздуха с щзвратом очищенной газовой среды о&:ратно в хранилище пропускание внешнего воздуха через адсорбер для очистки адсорбента от вытеснение .внешнего воздуха в адсорбере газовой средой из хранилища без введения внешнего воздуха в хранилище, осуществление циркуляци газовой среды из хранилища в адсорбер, а после ее освобождения от СО возврат очищенной газовой среды обратно в хранилище 1,2.

Известно, что адсорбенты в разной степени сорбируют все компоненты газовой среды и воздуха: N.. СО, . Это приводит, в частности, к переносу СО2. вэ газовой среды хранилища с концентрацией СО2 от 1 до 12% в окружающую атмосферу с содержанием, его рколо

10,03%, При этом происходит перенос адсорбированного кислорода из окружающей атмосферы.где его Концентрация составляет около 21%, в газовую среду с содержа-. 5 нием его, как плавило, около 3%. Например, активный уголь при и парикальном давлении кислорода 160 мм рт.ст. что соответствует его парциальному давпению в атмосферном воздухе, адсорбиру ет 2,9 мг О2. Г угяя

При создании газовой среды по описанному способу {ювоэможно исключить влияние адсорбции кислорода адсорбентом на скорость формирования требуемой газовой среды в хранвптце. Для предотвращения переноса адсорбированного кислороду в газовую среду хранилища можно десорбировать его потоком газовой среды

и сбросить в окружающую атмосферу. Это привело бы к потере газовой среды, понижению давления в храш{лшае и притоку воздуха через непоотности ограждающих конструкций, в результате чегр концентрация О в газовой среде хранилища повысится. Приток атмосферного кислорода снижает скорость регулирования его ко1 центрации в газовой среде, ш зывает удлинение требуемого времени работы оборудования и увеличение расхода топлива.

С повышением расхода топлива провзво дится больше СО2, что ведет к снижению скорости регулирования концентрации углекислого газа.

5 Известен также способ регулирования состава газсвой среды в хранилищах сельскохозяйственной продукции, включающий сжигание энергетического топлива, смешеше продукте сгорания с циркулирующей газовой средой и с технологическим Топливом с последующим каталитическим окислением Топлива и адсорбционной очисткой газовой среды от избытка углекиопого газа 3 J

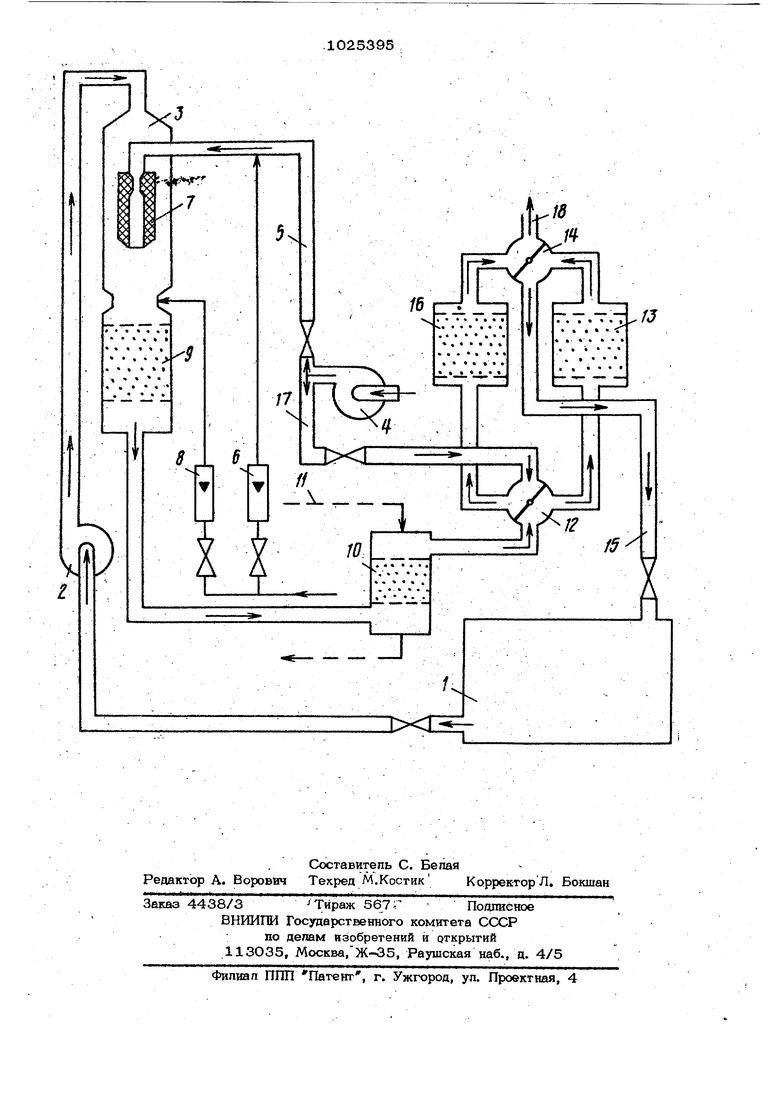

Недостатке этого способа является то, что расход продуктов сгорания на подогрев - бопвше требуемого количества газовой среды для компенсации потерь хранилища. Это ведет к подаче в хранилии взлишдаго количества продуктов сгорания, содержащих до 13,8% COj, И снижению скорости регулирования концентрации углекислого газа. Другим недоо татком этого способа является несовер5 ;шбнный способ очистки газовой среды от СО. В адсорбционной установке происхо.дит перенос газовой среды с низкой концентрацией 0, находящейся в адсорбере с адсорбентом, насыщенным COi, на храни 1К1ца в окружающую атмосферу. При перекпючении адсорбера с регенерированным адсорбентом на адсорбцию СО- в газовую среду вносится воздух, накодяшийся в адсорбере, и адсорбированный при регенерации кислород из атмосферного воздуха. Это приводит к снижению скорости регулирования концентраций и COj, увеличению времени формирования И корректировки состава газовой средь и увеличению расхода топлива. Цель изобретения - уменьшение времени формирования и корректировки содержания кислорода и угл&киспого газа в газовой среде хранилища и снижение .удельных расходов топлива. Поставленная цель достигается тем, что согласно способу регулирования состава газовой среды в хранилищах сельскохозяйственной продукции, включающему сжигание энергетического топлива смешение продуктов сгорания с циркулирующей газовой средой и с технологичес ким топливом с последующим каталити;ческим окислением топлива и адсорбцион ной очисткой газовой среды от избытка углекислого газа, при адсорбционной очистке газовой среды после насыщения адсорбента углекислым газом среду вытесняют регенерирующим воздухом из ад сорбера в хранилище, а после регенерации адсорбента вытесняют и десорбируют кислород из адсорбента газовой средой в атмосферу. После переключения адсорбера на регенерацию адсорбента газовую среду, находящуюся в нем, вытесняют воздухом по известному способу в окружающую ат юсферу, а по предлагаемому - в хранилище. Этим предотвращают потери выработанной газовой среды с низкой концентрацией О, что позволяет увеличить скорость снижения концентрации кислорода в хранилище, т.е. уменьшить бремя формирования требуемой газовой среды, снизить расход топлива. После регенерации адсорбента воздух находящийся в адсорбере, вытесняют газовой средой по известному способу в хранипшце, а по предлагаемому - в окру жающую атмосферу. Этим предотвращают дрступ атмосферного воздуха с содержанием О2ДО21% в газовую среду с концентрацией О около 3%, что способствует повыщению скорости регулирован концентрации OQ. в хранилище и снижению расхода топлива. Регенерированный от СО-адсорбент насыщен атмосферным кислородом, который десорбируют ггазовой средой, причем по известному способу газовую среду с повышенным содержанием кислорода подают в хранилище. По предлагаемом/ способу ее сбрасывают в окружающую атмосферу, а уменьшение объема газовой среды компенсируют продуктами сгорания энергетического топлива с низкой концентрацией кислорода. Это позволяет уменьшить время формирования и корректировки 1сонцентр|ации О и CCXj в хранилище и уменьшить влияние адсорбции атмосферного кислорода адсорбенток) применяемым для адсорбции СО,, на скорость формирования требуемой газовой среды в хранилище. На чертеже- представлена схема регулирования содержания СО в хранилище по предлагаемому способу.г Разовую среду из хранилища 1 забмграют вентигштором 2 и подают в верхнюю часть смесителя 3. Воздух от вентилятора 4 по трубопроводу 5 и энергетическое топливо по газопроводу через ротаметр 6 подают в газогррепочное устройство 7, в котором газовоздушная смесь пламенно сгорает при коэффициенте избытка воздуха об от 1 до 1,15. На выходе из газогорелочного устройства продукты сгорания топлива, содержащие от О до 3% кислорода и имеющие температуру около , смешиваются с газовой средой и подогревают ее до ЗОО-ЗбО С, обеспечивая процесс каталитической реакции окисления технологического топлива. Подогретую газовую среду смешивают с технологическим топливом, -подаваемым по газопроводу через ротаметр 8, и направляют в реактор 9, заполненный катализатором. В реакторе осуществляется глубокое окисление технологического топлива кислородом, содержащимся в циркулирующей по замкнутому контуру газовой среде. Это ведет к снижению содержания кислорода и повышению концентрации углекислого газа и азота в газовой среде. Реакция окиспония технологического топлива проходит с выделением тепла, в результате чего темпе- piarypa газовой среды на выходе из реактора 9 повышается до . После реактора газовую среду направляют в скруббер 10, где ее охлаждают водой, подаваемой по трубопроводу 11. Охлажденная газовая среда через клапан 12 подается затем в адсорбер 13, в котором происходит поглощение избыточного количео- , тва углекислого газа адсорбенток. Из адсорбера 13 газовую среду через кпапан 14 по трубопроводу 15 подают в хранипиШе 1. В это время ацсорбер 16 регенерируют воздухом, нагнетаемым вентилятором 4 по трубопроводу 17 через кпапан 12. Смесь воздуха и десорбированного угпекисдого газа .из адсорбера 16 через кпапан 14 удаляют в атмосфер по трубопрюводу 18. После завершения регенерации адсорбента в адсорбере 16 и насыщения адсорбента углекислым гагзом в адсорбере 13 заслонку клапана 12 поворачивают на 90. При этом газовой средой, подаваемой из скруббера 10 че.рез клапан 12 в адсорбер 16, вытесняют воздух из соединительных трубопроводов, межаернового пространства адсорбента, десорбируют кислород из адсорбента и через клапан 14 по трубопроводу 18 сбрасывают в атмосферу. В это время воздухом, подаваемым от вентилятора 4 по трубопроводу 17 через клапан 12 в адсорбер 13, вытесняют газовуб среду из адсорбера 13 через клапан 14 по трубопроводу 15 в хранилише 1. Затем заспонку клапана 14 поворачивают, на 9О в результате чего адсорбер 13 регенерируют воздухом, подаваемым вентилятором 4 по трубопроводу 17 через кпапан 12 в адсорбер 13, оттуда омесь воздуха и десорбированного COl через клапан 14 по трубопроводу 18 удаляют в атмосферу; газовую среду из скруббера 10 через клапан 12 подают в адсорбер 16, где происходит адсорбция углекислого газа, а газовую среду с пониженной концентрацией COz через кпапан 14 по трубопроводу направляет в хранилище 1. Расход энергетического топлива выбирают из расчета компенсации продуктами его сгорания уменьшения объема газовой среды, происходящего вспедствие реакции технологического топлива с кислородом циркулирующей газовой среды и конденсации образующихся водяных паров, адсорбции углекислого газа и потерь газовой среды при десорбции кислорода из регенерированного адсррбента. Если тепла продуктов сгорания энергетического топлива недостаточно для подогрева газовой среды до температуры, обеспечивающей процесс каталитической реакции окисления технологического топлива, то может быть утилизировано тепло продуктов каталитичес аи реакции для предварительного подогрева газовой среды перед смешением ее с продуктами сгорания энергетического топлива с тем, чтобы температура газовой среды перед реактором достигала требуемой вепшины После достижения в хранилище требуемоГО сЬстава газовой среды процесс регу лирования концентраций О и СО «прекращают. При отклонении ко1шентраций атмосфере хранилища от технологических требований состав ее периодически восстанавливают включением всего оборудования. В случае необходимости снизить концентрацию углекислого газа в атмосфере хранилиша без изменения концентрации кислорода процесс регулирования концентраций осуществляют упрощенно: технологическое топливо через ротаметр 8 не. подают и подогревать газовую среду перед реактором До температуры, обеспечивающей протекание каталитической реакции, не требуется.

Пример 1.По известному способу Газовую среду в количестве 4ОО забирают из хранилища вентилятором и подают в cMecHteab С помощью другого вентилятора 7,28 м /ч воздуха подают в газогорелочное устройство, куда подают также О,266 М /ч энергетического. пропана и производят сжигание.с коэффициентом избытка воздуха ,15. Газовая среда, смешиваясь в смесителе с продуктами -сгорания энергетическо - го пропана, .нагревается до ЗОО С. При этой температуре к газовой среде добавляют 1,6 технологического пропана, поступающего по отдельному трубопроводу Полученную смесь подают в реактор, где происхЬдит каталитическое окисление технологического пропана кислородом, содержащимся в газовой среде. Температура на выходе из реактора достигает 600 С. Затем газовую среду в скруббере охлаждают водой до 20° С, В адсорберах осуществляется поглощение избыточного количества CQj. По этому способу поспе насыщения активного,угля в адсорбере углекирлотой проводят регенерацию сорбента воздухом, а затем адсорбцию СО, что ведет к потере части газовой среды и . переносу атмосферного кислорода в газовую среду. Газовую среду, очищенную от CO,j подают в хранилище. Процесс осуществляют до достижения концентраций кислорода и углекислого газа соотв,етственно 3% и 3%. Время формирования такого состава газовой средьг в камере емк.остью 1ОО т продукции составляет 8,354 ч. При коррекции суточных отклонений концентраций О и СО,2 (1%) в этой камере расход энергетического пропана составляет 0,482 , а время корректировки - 0,697 ч. Максимальн(ая емкость обсйуживаемого хранилища дост№гает 3400 т. При длительности хранения 24О суток удепьный расход пропана на тонну продукции за сезон хранения оценивается в 3,546 . Пример 2. По предпагаемому . способу газовую среду в количестве 400 м /ч забирают их из хранилища 1 .вентилятором 2 и подают в сме.ситель 3. С помощью вентилятора 4 14,16 м /ч aтмocфefiнoгo воздуха подают в газогоре понное устройство 7, куда по трубопро воду через ротаметр 6 подают 0,595 MV4 энергетического пропана. Сжигание производится с коэффициентом возДуха oL 1Д5. Газовая среда, смешиваясь в смесителе 3 с продуктами егорания энергети шского пропана, нагревается до ЗООс. При этой температуре к газовой среде добавляют 1,6 м / технологического пропаш, поступающего по трубопроводу через ротаметр 8. Полученную смесь подают в реактор 9, где происходит каталитическое окисление технологического пропана .кислородом, содержащимся в газовой среде. Температура на выходе из реактора достигает , Затем газовую среду охлаждают в скруббере. 10 водой до . Охлажденйую газовую среду через клапан 12 подают в адсорбер 13, в котором поглощаетря избыточное количество углекисло го газа адсорбентом - активным углем. Из адсорбера 13 газовую среду подают в харнилшце 1; Адсорбер 16 в это врем регенерируют воздухом. При завершении регенерации адсорбента в адсорбере 16 и насыщения адсорбента углекислым газом в адсорбере 13 заслонку клапана 12 поворачивают на . При этом газовой средой вытесняют воздух из соединитель ных трубопроводов и межзернового пространства адсорбента,десорбируёт кислород из адсорбента и через клапан 14 по трубопроводу 18 сбрасывают в окружающую атмосферу. Воздухом, подаваемым вентилятором 4 по трубопроводу 17 через клапан 12, газовую среду из адсорбера 13 вытесняют в хранилище. При повороте на 90 заслонки клапана 14 адсорбер 13 регенерируется воздухом, а в адсорбере 16 производится адсорбция СО, Газовую среду, очищенную от СО, по трубопроводу 15 подают в хранилище 1. При достижении в камере 3% кислорода и 3% углекислого газа процесс прекращают. Время формирования газовой среды указанного состава в камере хранения емкостью 100 т продукции равно 6,75 ч. При ко{ рекции концентраций 02 и СО, в камере расход энергетического пропана соотавляет 1,754 , а время корректировки - 0,375 ч. Емкость обслуживаемого хранилища при этом достигает:,6400 т. Удельный расход пропана на тонну продукции за 240 суток хранения оценивается в 3,167 . Поскольку количество циркулирующей газовой среды определяет размеры н сгоимость оборудования для осуществления регулирования состава газовой среды, то для сопоставления результатов расходь циркулирующей газовой среды в тювест-ном и предлагаемом способах выбраны равными. Количество циркулирующей газовой среды однозначно определяет расход технологического пропана. Анализ полу- ченных данных показывает, что время формирования и корректировки состава газовой среды в хранилище по предлагаемому способу меньше, чем по известному способу, соответственно в 1,23 и . 1,85 раза. При этом емкость обслуживаемого хранилища больше в 1,88 раза, а удельный расход пропана на тонну продукции за сезон хранения снижается на 10,7%.

l.

I

л

16

-5tr

JJ/5

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования содержания кислорода и углекислого газа в атмосфере хранилища сельскохозяйственной продукции | 1980 |

|

SU858713A1 |

| Устройство для регулирования содержания кислорода и углекислого газа | 1981 |

|

SU967553A1 |

| Устройство для регулирования содержания кислорода и углекислого газа в хранилищах сельскохозяйственной продукции | 1981 |

|

SU965393A1 |

| Способ регулирования концентраций кислорода и углекислого газа в хранилищах сельскохозяйственной продукции | 1983 |

|

SU1151234A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СРЕДЫ | 2013 |

|

RU2530134C1 |

| Способ создания регулируемой газовой среды в хранилище фруктов и овощей | 1990 |

|

SU1753197A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2012 |

|

RU2502546C1 |

| Способ регенерации адсорбентов при переработке природного газа | 2022 |

|

RU2786205C1 |

| РАЗДЕЛЕНИЕ ГАЗОВ С ВЫСОКИМ ЭНЕРГЕТИЧЕСКИМ КПД ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2280925C2 |

СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА ГАЗОВОЙ СРЕДЫ В ХРАНИ ЛИЩАХ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ, включающий сжигание энергетического топлива, смешение продуктовсгорания с циркулирующей газовой средой и с технологическим топливом с последующими каталитическим окислением топлива и адсорбционной очисткой газовой среды от избытке углекислого газа, отличающийся тем, что, с целью уменьшения времени формирования и корректировки содержания кислорода и углекислого газа в газовой среде хранилища и снижения удельнь1х расходов топлива, . при адсорбционной очистке газовой среды после насыщения адсорбента углекислым газом газовую среду вытесняют регенерирующим воздухом из адсорбера в хранилшце, а после регенерации адсорбента I вытесняют воздух и десорбируют кисло(Л род из адсорбента газовой средой в атмосферу. с

J

Xl

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Киев, Рекпама, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-30—Публикация

1982-03-16—Подача