Изобретение относится к очистке газов от примесей углеводородов и может быть использовано в химических, электротехнических, деревообрабатывающих производствах.

Цель изобретения - снижение энергозатрат при сохранении степени очистки.

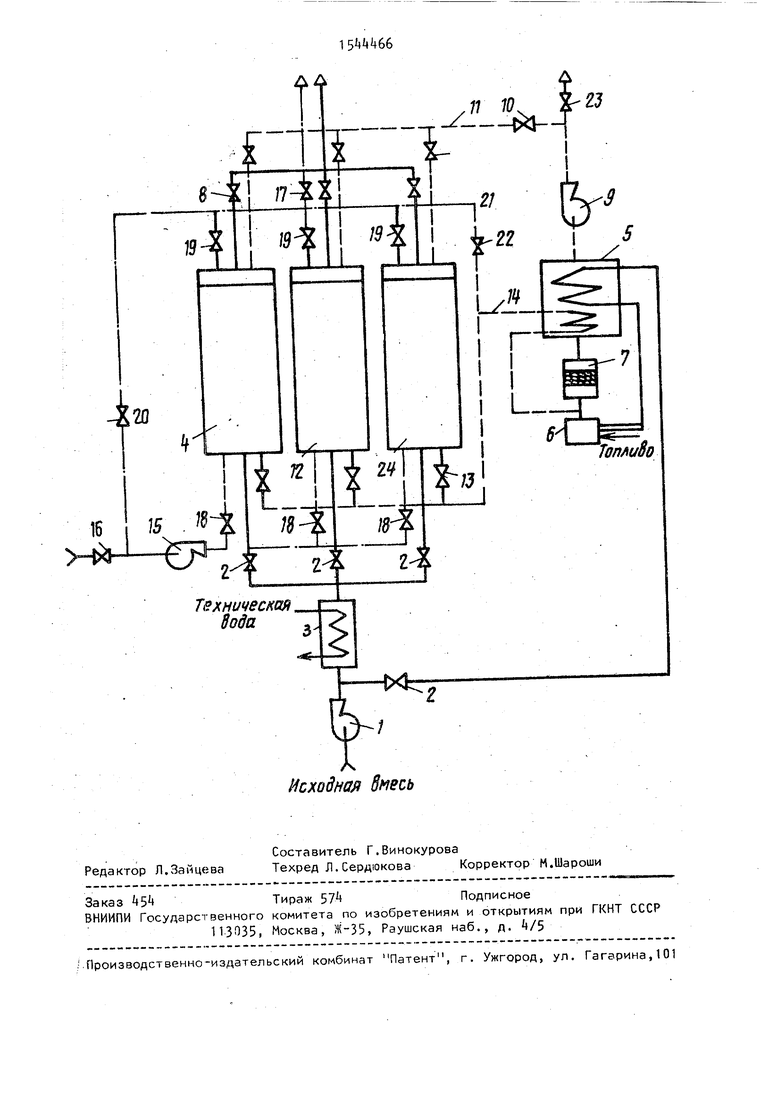

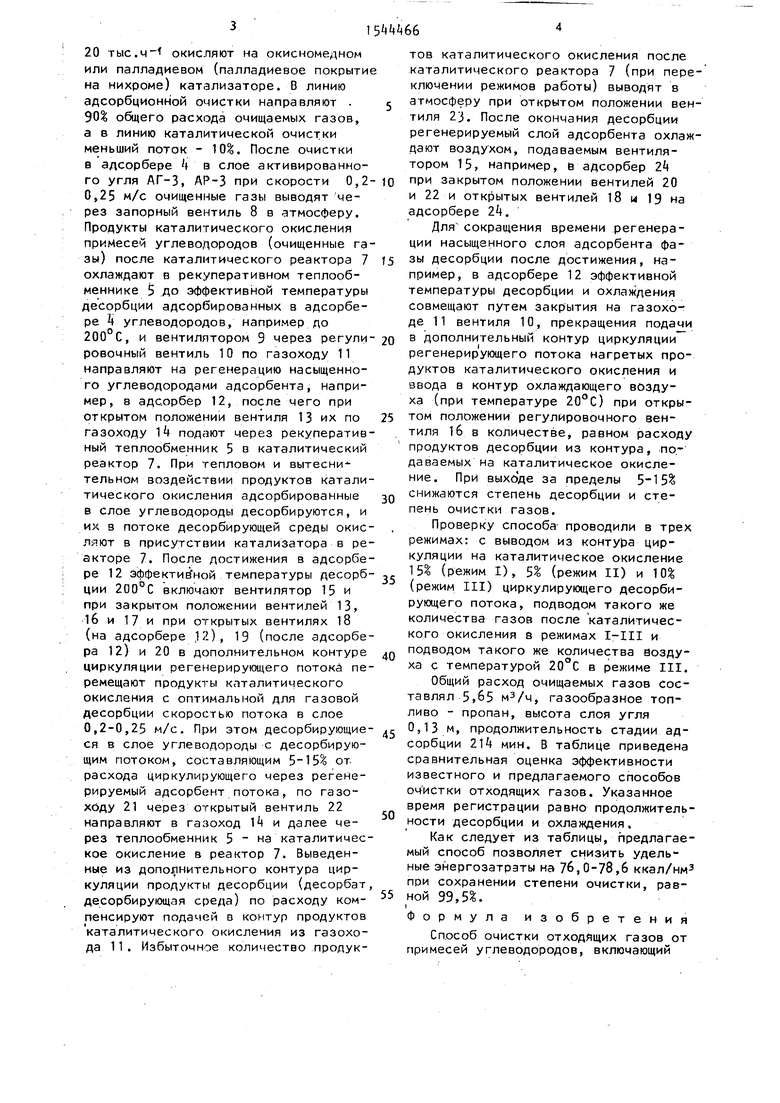

На чертеже изображена установка, осуществляющая предлагаемый способ.

Пример. Отходящие газы, содержащие, например, 0,1-2 г/м3 толуола или керосина в воздухе и имеющие температуру 20-40 С, вентилятором 1 через регулировочные вентили 2 частично направляют через охладитель 3 в адсорбер 4 и частично через рекуперативный теплообменник 5, факельный нагреватель 6 в каталитический реактор 7, где углеводородные примеси при 00°С и объемной скорости 18 20 тыс.ч окисляют на окисномедном или палладиевом (палладиевое покрытие на нихроме) катализаторе. В линию адсорбционной очистки направляют . 90$ общего расхода очищаемых газов, а в линию каталитической очистки меньший поток - 10%. После очистки в адсорбере ( в слое активированного угля АГ-3, АР-3 при скорости 0,2- 0,25 м/с очищенные газы выводят через запорный вентиль 8 в атмосферу. Продукты каталитического окисления примесей углеводородов (очищенные газы) после каталитического реактора 7 охлаждают в рекуперативном теплообменнике 5 до эффективной температуры десорбции адсорбированных в адсорбере 1 углеводородов, например до 200°С, и вентилятором 9 через регули- ровочный вентиль 10 по газоходу 11 направляют на регенерацию насыщенного углеводородами адсорбента, например, в адсорбер 12, после чего при открытом положении вентиля 13 их по газоходу подают через рекуперативный теплообменник 5 в каталитический реактор 7. При тепловом и вытесни- тельном воздействии продуктов каталитического окисления адсорбированные в слое углеводороды десорбируются, и их в потоке десорбирующей среды окисляют в присутствии катализатора в реакторе 7. После достижения в адсорбере 12 эффективной температуры десорб- ции 200°С включают вентилятор 15 и при закрытом положении вентилей 13, 16 и 17 и при открытых вентилях 18 (на адсорбере 12), 19 (после адсорбера 12) и 20 в дополнительном контуре циркуляции регенерирующего потока перемещают продукты каталитического окисления с оптимальной для газовой десорбции скоростью потока в слое 0,2-0,25 м/с. При этом десорбирующие- ся в слое углеводороды с десорбирую- щим потоком, составляющим 5-15% от расхода циркулирующего через регенерируемый адсорбент потока, по газоходу 21 через открытый вентиль 22 направляют в газоход и далее через теплообменник 5 - на каталитическое окисление в реактор 7. Выведенные из дополнительного контура циркуляции продукты десорбции (десорбат, десорбирующая среда) по расходу компенсируют подачей о контур продуктов каталитического окисления из газохода 11. Избыточное количество продук

j о 5

5

тов каталитического окисления после каталитического реактора 7 (при переключении режимов работы) выводят в атмосферу при открытом положении вентиля 23. После окончания десорбции регенерируемый слой адсорбента охлаждают воздухом, подаваемым вентилятором 15, например, в адсорбер при закрытом положении вентилей 20 и 22 и открытых вентилей 18 и 19 на адсорбере .

Для сокращения времени регенерации насыщенного слоя адсорбента фазы десорбции после достижения, например, в адсорбере 12 эффективной температуры десорбции и охлаждения совмещают путем закрытия на газоходе 11 вентиля 10, прекращения подачи в дополнительный контур циркуляции регенерирующего потока нагретых продуктов каталитического окисления и ввода в контур охлаждающего воздуха (при температуре 20°С) при открытом положении регулировочного вентиля 16 в количестве, равном расходу продуктов десорбции из контура, подаваемых на каталитическое окисление. При выходе за пределы 5-15% снижаются степень десорбции и степень очистки газов.

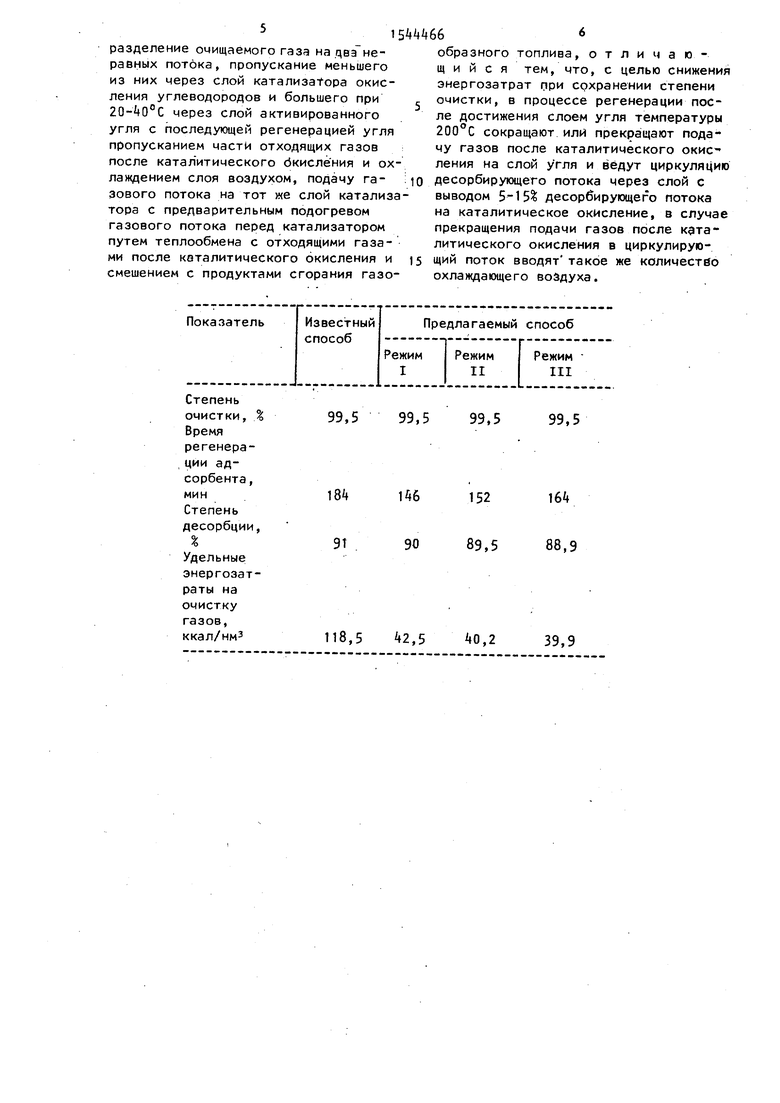

Проверку способа проводили в трех режимах: с выводом из контура циркуляции на каталитическое окисление 15% (режим I), 5% (режим II) и 10% (режим III) циркулирующего десорби- рующего потока, подводом такого же количества газов после каталитического окисления в режимах I-III и подводом такого же количества воздуха с температурой 20°С в режиме III.

Общий расход очищаемых газов составлял 5,65 м3/ч, газообразное топливо - пропан, высота слоя угля 0,13 м, продолжительность стадии адсорбции мин. В таблице приведена сравнительная оценка эффективности известного и предлагаемого способов очистки отходящих газов. Указанное время регистрации равно продолжительности десорбции и охлаждения.

Как следует из таблицы, предлагаемый способ позволяет снизить удельные энергозатраты на 76,0-78,6 ккал/нм3 при сохранении степени очистки, равной 99,5%.

i

Формула изобретения

Способ очистки отходящих газов от примесей углеводородов, включающий

разделение очищаемого газа на цвэ неравных потока, пропускание меньшего из них через слой катализатора окисления углеводородов и большего при 20-40°С через слой активированного угля с последующей регенерацией угля пропусканием части отходящих газов после каталитического бкисления и охлаждением слоя воздухом, подачу га- зового потока на тот we слой катализатора с предварительным подогревом газового потока перед катализатором путем теплообмена с отходящими газами после каталитического окисления и смешением с продуктами сгорания газообразного топлива, отличающийся тем, что, с целью снижения энергозатрат при сохранении степени очистки, в процессе регенерации после достижения слоем угля температуры 200°С сокращают или прекращают подачу газов после каталитического окисления на слой угля и ведут циркуляцию десорбирующего потока через слой с выводом 5-15% десорбирующего потока на каталитическое окисление, в случае прекращения подачи газов после каталитического окисления в циркулирующий поток вводят такое же количество охлаждающего воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

| Устройство термической очистки газовыхСМЕСЕй | 1976 |

|

SU816537A1 |

| Способ осушки и очистки природного газа | 2024 |

|

RU2840043C1 |

| Способ регенерации адсорбентов при переработке природного газа | 2022 |

|

RU2786205C1 |

| Способ очистки отходящих газов от примесей углеводородов | 1975 |

|

SU889085A1 |

| Способ очистки газовых выбросов | 1988 |

|

SU1639725A1 |

Изобретение относится к технологии очистки газов от примесей углеводородов, применяемой в химических, электротехнических и деревообрабатывающих производствах, и позволяет снизить энергозатраты при сохранении степени очистки. Очищаемые отходящие газы делят на два неравных потока. Меньший из них пропускают через слой катализатора окисления углеводородов. Другой поток пропускают при 20-40°С через слой активированного угля с последующей его регенерацией пропусканием части отходящих газов после каталитического окисления и охлаждением слоя воздуха. Газовый поток после регенерации подают на тот же слой катализатора с предварительным подогревом путем теплообмена с газами после катализатора и смешением с продуктами сгорания газообразного топлива. В процессе регенерации угля после достижения им температуры 200°С сокращают или прекращают подачу газов после каталитического окисления на слой угля и ведут циркуляцию десорбирующего потока через слой с выводом 5-15% десорбирующего потока на каталитическое окисление. В случае прекращения подачи газов после каталитического окисления на слой в циркулирующий поток вводят такое же количество охлаждающего воздуха. При степени очистки газов от паров керосина 99,5% сокращение удельных энергозатрат составляет 76-79 ккал/нм3. 1 ил., 1 табл.

99,5 99,599,5

18

91

146

90

152

89,5

118,5 42,540,2

99,5

146

152

164

90

89,5

1,9

39,9

| Способ очистки отходящих газов от примесей углеводородов | 1975 |

|

SU889085A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ПРИМЕСЬЙ УГЛЕВОЛОРОДОВ | |||

Авторы

Даты

1990-02-23—Публикация

1987-08-13—Подача