(54) СПОСОБ ОБРАБОТКИ ПРОДУВОЧНЫХ ВОД ПАРОГЕНЕРАТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сточныхВОд КОТЕльНыХ | 1978 |

|

SU804577A1 |

| Способ обработки воды | 1980 |

|

SU1068399A1 |

| Способ обработки сточных вод котельных | 1979 |

|

SU889633A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| Способ обработки карьерных и шахтных вод хлоридного класса | 1987 |

|

SU1527160A1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРИДНО-СУЛЬФАТНЫХ СТОЧНЫХ ИЛИ ПРИРОДНЫХ ВОД | 1990 |

|

RU2060973C1 |

| Способ обработки морской воды | 1989 |

|

SU1724605A1 |

| Способ концентрирования электролитических щелоков | 1982 |

|

SU1139702A1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| Способ выделения бишофита из хлормагниевых рассолов | 1980 |

|

SU963954A1 |

Изобретение относится к водоподготовке и может быть использовано дл обработки продувочных вод котлов, ис парителей и других .парогенераторов, питаемых химочищенной водой. Продувочные воды парогенераторов характеризуются высокой минерализацией, в связи с чем сброс их в естественные водоемы недопустим. Продувочные воды котлов содержат в своем составе различные соли натрия (N3.504., NaCl, , и др.), которые являются ценными про дуктами и при их извлечении из сточных вод они могут быть использованы в народном хозяйстве. Основном компонентами в солевом составе продувоч ных вод котлов являются хлорид и сул фат натрия, составляющие 80-90% от общего солесодержания. При обработке продувочных вод парогенераторов наиболее целесообразным является приведение их состава k системе NaGl-Na;2 P4- ciO с последующим разделением солей на товарные продукты. Известен способ обработки промышленных сточшлк вод, включающий обработку их соляной кислотой -или щелочью в зависимости от рН среды, осветление, фильтрацию, подогрев, деаэрацию и упаривание DJ. Недостатками указанного способа являются невозможность извлечения солей в виде товарных продуктов, а также наличие отходов в виде твердых, растворимых в водб солей, загрязняющих окружающую среду. Наиболее близким к предлагаемому по технической сущности является способ переработки стоков ТЭЦ, заключающийся в 3-стадийнрм концентрировании сточной воды, при этом на 1-ой стада1И концентрирования производят упаривание сточной воды с получением дистиллята и кубового остатка, содержащего 8,4% Nag50 и 17% NaCI, на 2гой - упаривание кубового остатка 38 с получением дистиллята и суспензии Na/ySO j, отстаивание суспензии, центри фугирование сгущенной суспензии с отделением соли от маточника, а на 3-ей - упаривание с получением дис тиллята и суспензии всех остальных присутствующих в растворе солей, отстаивание суспензии, центрифугирование сгущенной суспензии с отделением твердой фазы от маточника, причем на упаривание подают воду, полученную в результате смешения маточника после отстаивания и центрифугирования на 2-ой и 3-ей стадиях концентрирования l2j. Недостатком известного способа являются неполное извлечение солей в ви де товарных продуктов (извлекают в ви де товарного продукта только частично Ьоль .), а также загрязнение окружающей среды отходами солей, хорошо растворимых в воде. Цель изобретения - повышение выхода солей Na,jSO. и NaCl и получение их в виде товарных продуктов. Поставленная цель достигается тем что в известном способе,включающем концентрирование путем упаривания, на 1.-ОЙ стадии упаренную без кристаллизации солей воду обрабатывают серной или соляной кислотой до рН 6-8, отстаивают, отделяют осадок кремниевой кислоты, обезвоживают его, смешивают фильтрат с осветленной водой, декарбонизируют и подают на 2-ю стадию концентрирования с упариванием до концентрации солей, не превьшзающей звтоническую, и выделением кристаллов соли а затем подают на 3-ю стадию концентрирования и производят упаривание при температурена 30-80 ниже, чем на 2-ой стадии, до концент рации солей, не превышающей звтоническую; маточный раствор после отделения соли NaCI возвращают на 2-ю стадию концентрирования. Пример, Продувочные водь испарителей, содержащие, %: NaCl 2,47; NanS04. 2,42; NaOH 0,048; 0,0425; Na,SiOo, 0,0241.и NajPO 0,00 в количестве 30 т/ч при 126°С подают на 1-ю стадию концентрирования, где упаривают с получением 23,95 т/ч дис тиллята и 6,05 т/ч упаренного раство ра (кубового остатка) со следующим составом, %: NaCl 12,2; 12,0; NaOH 0,238; 0,21; NarjSiOa 0,12 и 0,05. Упаренный раствор охлаждают до 80 С, а затем вводят 0,169 т/ч 20%-ной серной кислоты для нейтрализации его до рН 6-8. При этом из раствора вьщеляется в осадок кремниевая кислота в количестве 4,1 кг/ч, а жидкая фаза имеет следующий состав, %: N32.504 12,49; NaCl 11,9; Na,jSiO 0,0154 и МазР04. 0,0047. В результате упаривания и последующей обработки кубового остатка кислотой не достигают предела растворимости по и не допускают ее кристаллизации. После отделения осадка осветленную воду направляют на декарбонизацию для удаления из раствора угольной кислоты. Освобожденную от углекислоты воду в количестве 6,22 т/ч смешивают с маточным раствором после отделения соли NaCl отстаиванием в количестве 17,6 т/ч и фугатом после отделения соли количестве 1,163 кг/ч, после чего раствор в количестве 24,99 т/ч направляют на 2-ю стадию концентрирования, где упаривают при 100 С с получением 3,3 т/ч дистиллята и 21,69 т/ч суспензии соли Na2S04 с маточным раствором, содержащим,%: NaCl 26 и 4,25 (звтоническая концентрация: NaCl 26,17 и 4,19). Маточный раствор после отделения отстаиванием в количестве 19,75 т/ч смешивают с фугатом после отделения соли NaCl в количестве 1,112 т/ч и направляют на 3-ю стадию концентрирования, а сгущенную суспензию после отстаивания в количестве 1 ,94 т/ч подают на центрифугирование, где получают 0,776 т/ч соли . в виде товарного продукта. На 3-ей стадии концентрирования производят упаривание при 60°С с получением 1,41 т/ч дистиллята и 10,455 т/ч суспензии соли NaCl с маточным раствором, содержащим, %: NaCl 25 и . 7 (эвтоническая концентрация NaCl 25,07 и Na, 4,74). В результате отстаивания суспензии получа1Ьт 17,6 т/ч осветленного маточного раствора, направляемого на 2-ю стадию концентрирования, и I,853 т/ч сгущенной суспензии, которую подают на центрифугирование, в результате чего получают 0,741 т/ч соли NaCl в виде товарного продукта и 1,112 т/ч фугата.

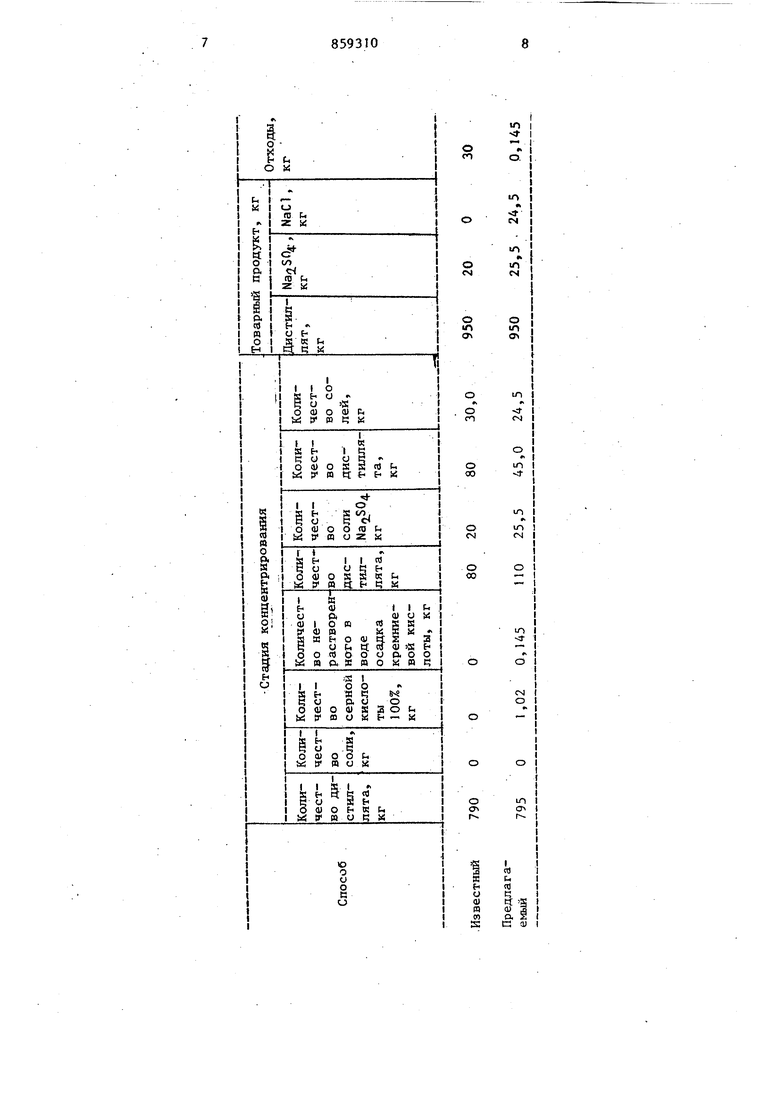

В таблице приведены сопоставительные данные обработки 1 т продуаочных вод котлов по известному и предлагаемому способам.

Как видно из таблицы, из 1 т продувоч.ных вод котлов получают по известному способу 950 кг дистиллята и 20 кг . в виде товарных продуктов. Отходы, представляющие собой хорошо растворимые в воде соли NaCI, NanSO; и NanCOj составляют 30 кг. По предлагаемому способу получают 950 кг дистиллята, 25,5 кг и 24,5 кг NaCl в виде товарных продуктов. Отходы, представляющие собой нерасгворимуто в виде кремниевую кислоту, составляют всего 0,1А5 кг.

Таким образом, преимущество предлагаемого способа перед известным состоит в полной комплексной переработке сточных вод с получением солей NaCl и в виде товарных продуктов и предотвращении загрязнения OKpjfжакнцей среды отходами производства.

Экономический эффект от реализацш: предлагаемого способа по сравнению с известным складывается из экономии, получаемой от реализации дополнительного количества солей и предотвращения загрязнения среды или затрат на сооружение шламонакопителя для складирования, и составляет 79 тыс. руб. в год. ,

О «N

ю см

о

л

Oi

f

О СП

О 00

in

о

vn CS

CN

in

o

Г-.

Формула изобретения

Способ обработки продувочных вод парогенераторов, включающий 3-х стадийное концентрирование упариванием, причем на первой стадии без кристаллизации солей, а на второй и третьей стадиях с вьщелением кристаллов солей Na SO и NaCI соответственно, отличающийся Аем, что, с целью повышения выхода солей NanSO и NaCl и получения их в виде товарных продуктов, упаренную воду после 1-ой стадии концентрирования обрабатывают серной или соляной кислотой до рН 6-8, отстаивают, отделяют осадок кремниевой кислоты, обезвоживают его, смешивают фильтрат с осветленной водой и декарбонизнруют, а затем подают на 2-ю стадию концентрирования, причем упаривание ведут до концентрации солей, не превьшхающеи

эвтоническую, а на 3-ей стадии концентрирования производят упаривание при температуре на 30-80°С ниже, чем на 2-ой стадии, до концентрации солей, не превьппающей эвтоническую; маточньй раствор после отделения соли NaCV возвращают на 2-ю стадию конценрирования.

Источники информации, принятые во внимание при экспертизе

с. 33-35.

с. 178-181.

Авторы

Даты

1981-08-30—Публикация

1978-11-30—Подача