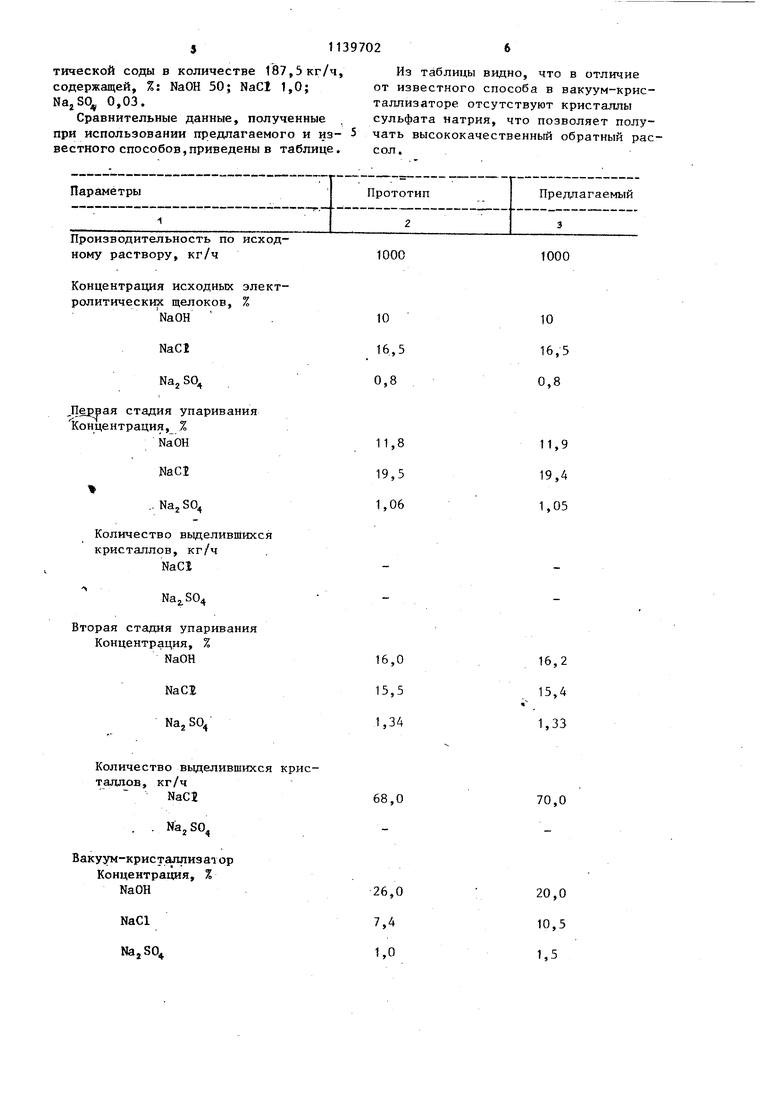

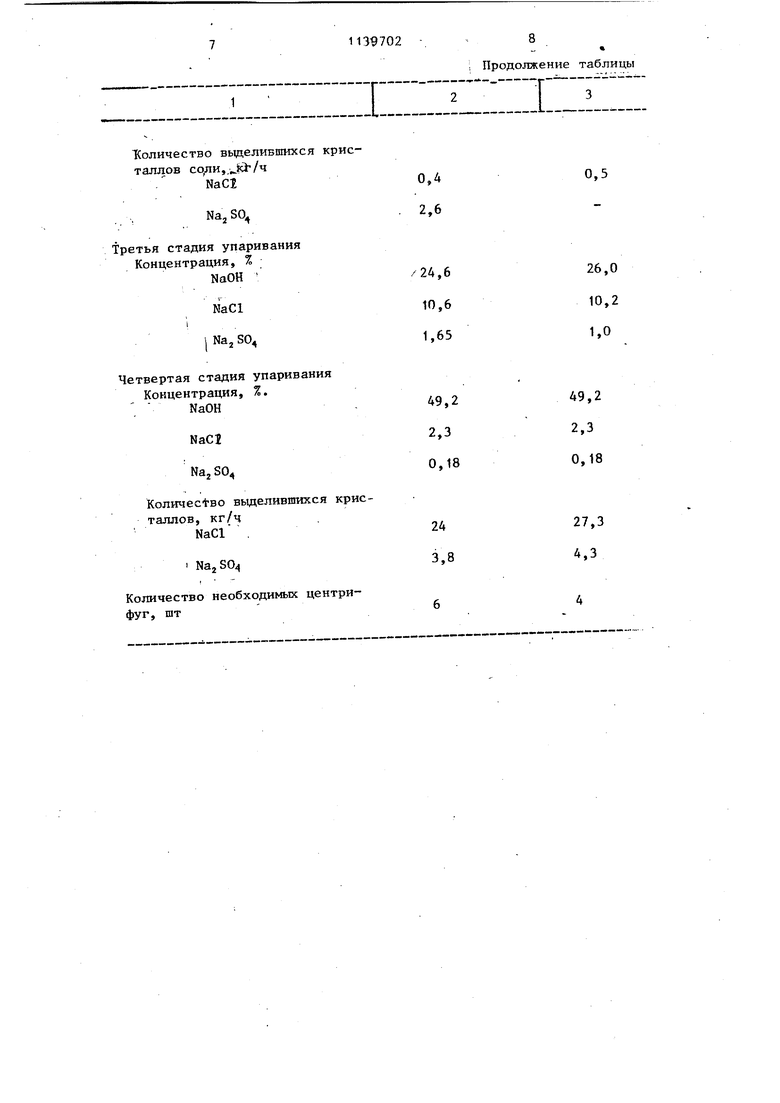

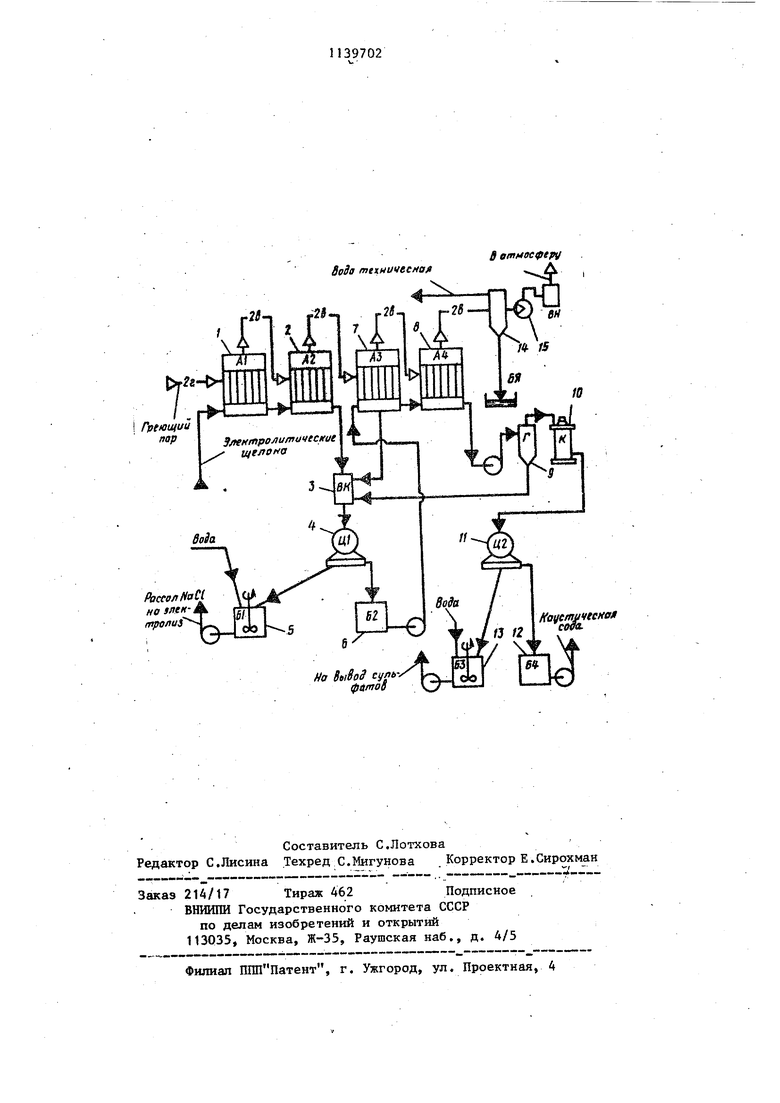

11 Изобретение относится к химической технологии, а именно к способам получения каустической соды посредством концентрирования электролитических щелоков диафрагменного электр лиза.. Известен способ концентрирования электролитических путем многостадийного упаривания, по которому упаренные до 30% щелока направляют на отделение кристаллов соли. После вывода из щелоков кристаллического (продукта их направляют на окончательное упаривание до концентрации42-50% щелока. Упаренные щелока направляют на стадии охлаждения и разделения с получением целевого продук та 1. Недостатком этого способа является то, что из упаренной до 30% элект ролитической щелочи выводят кристаллы соли значительно загрязненные при месями сульфата натрия, что приводит к снижению качества обратного рассола и дополнительным затратам при электролизе. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ концентрирования электролитических щел ков включающий последовательное уп ривание их в четыре стадии до концентрации щелочи на первой стадии 11-13%,.на второй 15-17%, на третье 25-26% и на четвертой 46-50%. После третьей стадии осуществляется проме жуточный вывод суспензии хлорида на рия с предварительным охлаждением щ локов в вакуум-кристаллизаторе. Отделенные от осадка щелока подают на последующую стадию упаривания с после дующим их осветлением, охлаждением разделением и получением товарной щелочи С23, Известный способ позволяет повысить выход чистой соли хлорида натрия, однако загрязнение выводимой соли хлорида натрия примесями суль: фата натрия наблюдается при содержа НИИ в исходных 10% щелоках более 0,5% сульфата натрия.Это также приводит к получению мелких кристаллов соли, что ухудшает процесс отделения осад ка. Кроме того, вывод осадка затруд нен в связи с ёысокой вязкостью раст вора. Цель изобретения - повышение сте пени чистоты осадка хлорида натрия 2 при содержании в исходных щелоках сульфата натрия выше 0,5%. Поставленная цель достигается тем, что согласно способу концентрирования электролитическ1рс щелоков, включающему последовательное упаривание их в четыре стадии до концентрации щелочи на первой стадии 11-13%, на второй 15-17%, на третьей 25-26% и на четвертой 46-50%, подачу реакционной смеси третьей стадии в вакуумкристаллизатор, промежуточный вывод суспензии хлорида натрия из вакуумкристаллизатора, разделение суспензии и подачу отделенных от осадка хлорида натрия щелоков на последующую стадию упаривания, осветление концентрированных щелоков, их охлаждение и разделение с получением щелочи, в вакуум-кристаллизатор подают сгущен|ную суспензию третьей стадии упари- . вания одновременно с электролитичеС кими щелоками второй стадии упаривания, а отделенные после вакуум-кристаллизатора щелока направляют на третью стадию упаривания. На чертеже изображена технологическая схема установки для осуществления предлагаемого способа. Установка состоит из последовательно соединенных выпарных аппаратов 1 и 2, вакуум-кристаллизатора 3, центрифуги 4 для отделения осадка хлорида натрия, бака 5 сбора я г растворения соли, бака 6 сбора ос-, ветленных щелоков, последовательно соединенных выпарных аппаратов 7 и 8. гидроциклона 9 для классификации суспензии, дискового кристаллизатора 10 для охлаждения упаренного раствора ,центрифуги 11 для осветления каустической сОды - целевого продукта, бака 12 сбора каустической соды, бака 13 сбора соли, барометрического конденсатора 14 и вакуумнасоса 15. Процесс концентрирования электролитических щелоков осуществляют следующим образом. Предварительно подогретые электролитические щелока с концентрацией 10% щелочи подают в четырехкорпусную выпарную установку, где они последовательно упариваются в выпарных. аппаратах 1 и 2 соответственно до концентрации 11,5-13,5% и 15-17% щелочи, после чего с температурой 140142 С поступают в вакуум-кристаплизатор 3 для охлаждения до . Сюда же направляют сгущенную суспензию с выпарного аппарата 7 второй ступени упаривания, имеющую концентрацию 25-26% щелочи и температуру 115120°С, и частицы осадка размером более О,1 мм с гидроциклона 9, при этом в вакуум-кристаллизаторе 3 получают суспензию с концентрацией 18-22% щелочи с температурой 80-85 С вакуум-кристаллизатора 3 суспензи поступает на центрифугу 4 для отделения осадка хлорида натрия. Выведенный осадок хлорида натрия направляют на растворение соли в бак 5, из которого приготовленный обратный рассол хлорида натрия направляется на электролиз. Осветленные щелока собирают в баке 6 сбора осветленньк щелоков, откуда они направляются на упаривание в последовательно расположенные выпарные аппараты 7 и 8, где щелока концентрируются соответственно концентрации 25-26% и 46-50% щелочи при температурах кипения раствора 114-116 и 80-85 0. Из выпарного аппарата 8 окончательной упарки раствор поступает на Ьидроциклон 9 для отделения частиц осадка размером более 0,1 мм и зате направляется последовательно на охлаждение в дисковый кристаллизатор 10 и на осветление в центрифугу 11. Готовый каустик собирают в бак 12 сбора готовой каустической соды, а соль подают в бак 13 сбора соли. В отличие от известного способа предлагаемом в вакуум-кристаллизато получают суспензию с концентрацией 18-22% по едкому натру, растворимос сульфата натрия в которой равна 1,6 1,55%, что позволяет получать чистый обратньп рассол поваренной соли при содержании в исходных электроли тических щелоках сульфата натрия вы ще 0,5%. Кроме того, при данной кон центрации щелочи повьшшется произво дительность оборудования при отделе нии кристаллов хлорида натрия из-за снижения вязкости поступающего на раз деление раствора. Пример . Исходные электроли тические щелока в количестве 1000 кг содержащие, %: NaOH 10; NaCJ 16,7; Na2SO 0,8, подвергают выпариванию в вьтарной установке с четырехкратн использованием тепла греющего пара до концентрации, %: NaOH 49; NaCl 2,5; NajSO 0,12. Первый корпус 1 выпарной установки обогревают греющим паром, имеющим 179С, последующие корпуса 2, 7, 8 обогреваются вторичным паром предыдущего корпуса, имеющим соответственно температуру 150, 126 и 99 С. На первой и второй стадиях электролитические щелока концентрируют в первых двух последовательно расположенных корпусах 1 и 2 до концентрации, %: NaOH 16; NaGI 16 и 0,78 и в количестве 639 кг/ч раствора и 59 кг/ч осадка хлорида натрия с температурой 141С направляют в вакуум-кристаллизатор 3. Одновременно в него подают сгущенную суспензию с выпарного аппарата 7 в количестве 132 кг/ч,содержащую 50% твердой фазы и имеющую концентрацию щелочи 2б%. Кроме того, в вакуумкристаллизатор 3 из гидроциклона 9 поступает 30 кг/ч суспензии с концентрацией 49% щелочи с частицами осадка размером более О,1 мм и содержащей 50% твердой фазы. В вакуум-кристаллизаторе путем смещения и самоиспарения раствора получают щелока, имеющие концентрацию, %: NaOH 20; NaCI 10; , 2,9 с температурой и кинематической вязкостью 1,8 10м/с. Из вакуум-кристаллизатора 3 суспензия поступает в центрифугу 4, в которой отделяют осадок хлорида натрия в количестве t40 кг/ч и направляют в бак 5 дпя растворения водой. Полученный рассол направляют на электролиз. Осветленные щелока из бака 6 направляют на третью стадию упаривания в выпарной аппарат 7, от«уда осветленные щёлока в количестве 359 кг/ч направляют в выпарной аппарат 8. В последнем щелока концентрируют при температуре кипения раствора до концентрации. %: NaOH 49; NaCl 2,5; 0,12 ив количестве 228 кг/ч направляют в гидроциклон 9, после которого суспензию в количестве 30 кг/ч, содержащую осадок размером более 0,1 мм, направляют в вакуум-кристаллизатор 3, а час- тично осветленные щелока в количестве 188 кг/ч жидкой и 10 кг/ч твердой фазы направляют на охлаждение до в дисковый кристаллизатор 10 с последуюаиш отделением осадка на центрифуге в количестве 10,5 с получением готовой продукции каус511397026

тической соды в количестве 187,5 кг/ч. Из таблицы видно, что в отличие

содержащей, %: NaOH 50; NaCl 1,0;от известного способа в вакуум-крисNajSQii 0,03.таллизаторе отсутствуют кристаллы

Сравнительные данные, полученные ,сульфата натрия, что позволяет полупрн использовании предлагаемого и из- 5чать высококачественный обратный расвестного способов,приведены в таблице.сол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования электролитических щелоков | 1980 |

|

SU1006373A1 |

| Способ концентрирования электролитических щелоков | 1977 |

|

SU716978A1 |

| Способ концентрирования хлормагниевых растворов | 1987 |

|

SU1526717A1 |

| Способ концентрирования электролитических щелоков | 1981 |

|

SU1074819A1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1977 |

|

SU798041A1 |

| СПОСОБ ВЫПАРИВАНИЯ КАУСТИЧЕСКОЙ СОДЫ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ВЫПАРНОГО АППАРАТА | 1997 |

|

RU2137714C1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1979 |

|

SU814862A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1979 |

|

SU814863A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ КАУСТИЧЕСКОЙ ЩЕЛОЧИ | 1990 |

|

SU1835790A1 |

СПОСОБ КОНЦЕНТРИРОВАНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ЩЕЛОКОВ, включающий последовательное упаривание их в четыре стадии до концентрации щелочи на первой стадии 11-13%, на второй 15-17%, на третьей 25-26% и на четвертой 46-50%, подачу реакционной смеси третьей стадии в вакуумкристаллизатор, промежуточньп1 вывод суспензии хлорида натрия из вакуумкристаллизатора, разделение суспензии и подачу отделенных от осадка хлорида натрия щелоков на последующую стадию упаривания, осветление концентрированных щелоков, их охлаждение и разделение с. получением щелочи, отличающийся тем, что, с целью повьпиения степени чистоты осадка хлорида натрия при содержании в исходных щелоках сульфата натрия выше 0,5%, в вакуум-кристаллизатор подают сгущенную суспензию тре(Л тьей стадии упаривания одновременно с электролитическими щелоками второй стадии упаривания, а отделенные после вакуум-кристаллизатора щелока направляют на третью стадию упаривания . ее о кэ

Производительность по исходному раствору, кг/ч

Концентрация исходных электролитических щелоков, % NaOH

NaCl

Na SO

Первая стадия упаривания 1Сонцентрация, % NaOH

.. Naj SO

Количество вьоделившихся кристаллов, кг/ч NaCl

Na2.S04

Вторая стадия упаривания Концентрация, % NaOH

NaCJ NajSO

Количество вьщелившихся кристаллов, кг/ч

NaC268,0

Na,j SO,

Вакуум-кристаллизатор Концентрация, %

NaOH26,0

NaCl7,4

NajSO 1,0

1000

1000

16,2

15,4 1,33

70,0

20,0 10,5 1,5

Количество необходимых центрифуг, шт доЗа текничееяа в аи1мосф( чкмая

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Якименко Л.М., Пасманик М.И | |||

| Производство хлора каустической соды и основных хлорпродуктов.М., 1976, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ концентрирования электролитических щелоков | 1980 |

|

SU1006373A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-15—Публикация

1982-06-03—Подача