(54) СПОСОБ ПРОМБ1СЛОВОЙ ПОДГОТОВКИ ГАЗОВОГО

1

Изобретение относится к области промысловой подготовки газа и газового конденсата и может быть использовано в промыслах газоконденсатных месторождений.

Известен способ разделения стабилизации газового конденсата путем многоступенчатой сепарации и ректификации 1.

Недостаток известного способа заключается в высокой энергоемкости и относительно высокой степени унсса низкокипящих компонентов.

В пусковой период технологической схемы стабилизации конденсата нестабильный конденсат при современном состоянии техники часто сжигают ввиду отсутствия буферного резервного Парка необходимого объема (10000-200000 мЗ).

Наиболее близким к предлагаемому по технической сущности является способ промысловой подготовки газового конденсата, включающий снижение давления сырого конденсата и его многоступенчатое сепарирование в емкостях, отвода образовавшихся газов выветривания и отбор стабилизированного конденсата в конденсатопровод 2.

Недостатками этого способа являются многостадийность, потери низкокипящих

КОНДЕНСАТА

фракций, взрывопожароопасность применяемых емкостей.

Цель изобретения - повышение эффективности способа путем уменьшения потерь низкокипящих фракций конденсата.

Поставленная цель достигается тем, что снижение давлення и сепарацию конденсата осуществляют в одну стадию, при этом поддерживают отношение произведения объема емкостиV(M) на площадь зеркала жидкости в ней S (м) к объемному расходу конденсата Q () в пределах

10

S ЮООО-10000000 )

Сепарацию и разгазированне конденсата производят в подземной ледопородной емкости, в которую сырой конденсат подают под уровень жидкости.

Одноступенчатая сепарация позволяет

15 вести процесс при температуре от-15 до -40°С, что позволяет увеличить содержание низкокипящей фракции (Cj -С) в стабилизированном конденсате по сравнению с известным в 2-4 раза. Кроме того, из технологической схемы исключаются аппараты с повышенным давлением.

Аппарат для разгазирования сырого конденсата представляет собой подземную емкость, стенки и днище которой ледопородные. Объем этой емкости на 2-3 порядка больше объема обычно используемых аппаратов и составляет 5000-500(Х) м . Поверхность раздела фаз в данном случае также на 1-2 порядка выше, чем в известных, вследствие чего уменьшается унос, капель газового конденсата с низкокипяш.ей фракцией, а также создается возможность накопления буферного запаса стабилизированного конденсата. Выполнение стенок и днища аппарата ледопороднымй исключает коррозию, а следовательно, и пожаровзрывоопасность технологической схемы.

Большой объем емкостей-сепараторов увеличивает также время процесса сепарации и разгазирования и тем самым обеспечивает полный вывод из конденсата компонентов, находящихся 8 сверхкритической области (азот, метан, водород, гелий и др.), наличие которых в конденсате вызывает трудности при его перекачке по конденсатопроводу.

Таким образом, процесс сепарации и разгазирования в емкости большого объема можно охарактеризовать отношением объема емкости V(M) к объемному расходу подаваемого сырого конденсата ), что характеризует время проведения процесса в емкости-сепараторе и запас времени на ликвидации аварий, ремонтов и при несоответствии производительностей цепи УКПГ- ГПЗ.

С учетом влияния на процессы сепарации и дегазации площади раздела фаз (зеркала жидкости S (м ) получаем общее характерное соотношение произведения объема емкости сепаратора V (м) на площадь зеркала жидкости S(M) к объемному расходу нестабильного конденсата 0-(м /ч), измеряемое в (м-ч) и находящееся в пределах

О., 100 V, Mi 5000-50000 S.M 200-2000 S.HM 10000-100000

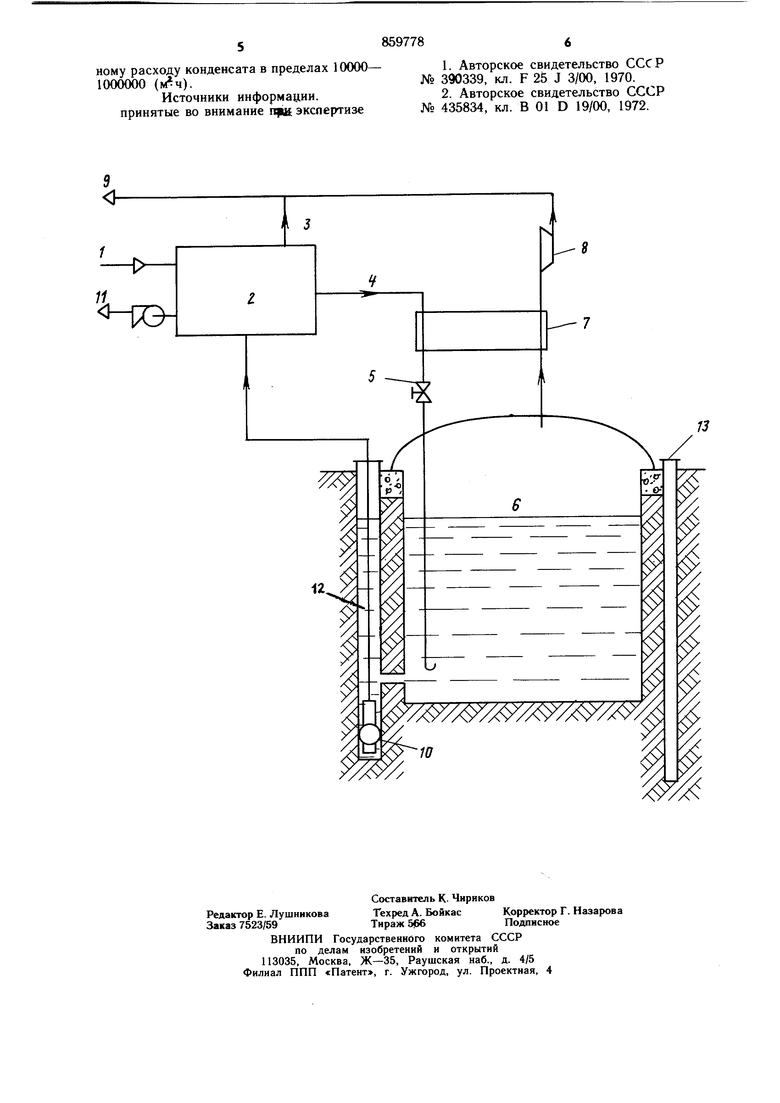

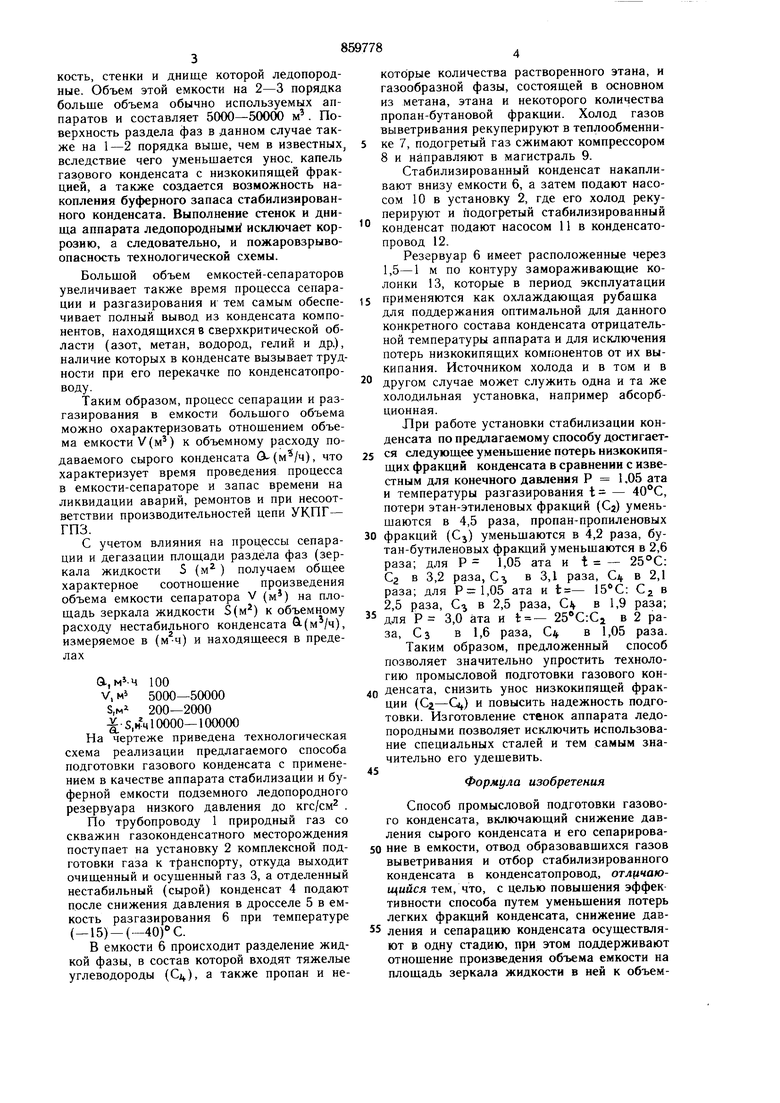

На чертеже приведена технологическая схема реализации предлагаемого способа подготовки газового конденсата с применением в качестве аппарата стабилизации и буферной емкости подземного ледопородного резервуара низкого давления до кгс/см .

По трубопроводу 1 природный газ со скважин газоконденсатного месторождения поступает на установку 2 комплексной подготовки газа к транспорту, откуда выходит очищенный и осушенный газ 3, а отделенный нестабильный (сырой) конденсат 4 подают после снижения давления в дросселе 5 в емкость разгазнрования 6 при температуре (-15) -(-40) С.

В емкости 6 происходит разделение жидкой фазы, в состав которой входят тяжелые углеводороды (С), а также пропан и некоторые количества растворенного этана, и газообразной фазы, состоящей в основном из метана, этана и некоторого количества пропан-бутановой фракции. Холод газов выветривания рекуперируют в теплообменнике 7, подогретый газ сжимают компрессором 8 и направляют в магистраль 9.

Стабилизированный конденсат накапливают внизу емкости 6, а затем подают насосом 10 в установку 2, где его холод рекуперируют и подогретый стабилизированный конденсат подают насосом 11 в конденсатопровод 12.

Резервуар 6 имеет расположенные через 1,5-1 м по контуру замораживающие колонки 13, которые в период эксплуатации

применяются как охлаждающая рубашка для поддержания оптимальной для данного конкретного состава конденсата отрицательной температуры аппарата и для исключения потерь низкокипящих компонентов от их выкипания. Источником холода и в том и в другом случае может служить одна и та же холодильная установка, например абсорбционная.

Лри работе установки стабилизации конденсата по предлагаемому способу достигается следующее уменьшение потерь низкокипящнх фракций конденсата в сравнении с известным для конечиого давления Р 1.05 ата и температуры разгазирования t - , потери этан-этиленовых фракций (Cj) уменьшаются в 4,5 раза, пропан-пропиленовых

0 фракций (Cj) уменьшаются в 4,2 раза, бутан-бутиленовых фракций уменьшаются в 2,6 раза; для Р 1,05 ата и t - 25°С: Q в 3,2 раза, С т, в 3,1 раза, С в 2,1 раза; для ,05 ата и С в 2,5 раза, С- в 2,5 раза, С в 1,9 раза;

5 для Р 3,0 ата и : - 25C:Ci в 2 раза, С з в 1,6 раза, Ctt в 1,05 раза. Таким образом, предложенный способ позволяет значительно упростить технологию промысловой подготовки газового конденсата, снизить унос низкокипящей фракции () и повысить надежность подготовки. Изготовление стенок аппарата ледопородными позволяет исключить использование специальных сталей и тем самым значительно его удешевить.

Формула изобретения

Способ промысловой подготовки газового конденсата, включающий снижение давления сырого конденсата и его сепарирование в емкости, отвод образовавщихся газов выветривания и отбор стабилизированного конденсата в конденсатопровод, отлучающийся тем, что, с целью повышения эффек тивности способа путем уменьшения потерь легких фракций конденсата, снижение давления и сепарацию конденсата осуществляют в одну стадию, при этом поддерживают отношение произведения объема емкости на площадь зеркала жидкости в ней к объемному расходу конденсата в пределах 100001000000 ().

Источннкн информации, принятые во внимание прк экспертизе

1.Авторское свидетельство СССР № 390339, кл. F 25 J 3/00, 1970.

2.Авторское свидетельство СССР № 435834, кл. В 01 D 19/00, 1972.

Авторы

Даты

1981-08-30—Публикация

1979-07-25—Подача