Изобретение относится к производс ву материалов со слоем постоянной ли кости и предпочтительно может найти применение при производстве липкик лент на бумажной и полимерной основах Известны липкие ленты, включающие основу различного типа и нанесенный на нее липкий слой из растворов в органических растворителях (бензине, этилацетате, толуоле), из водных дисперсий и расплавов полимеров L;} Нанесение липких слоев из расплавов является наиболее прогрессивньм так как не требует установки сутиилъной части на машинах для изготовле имя липких материалов, является чистым в экологическом отношении. Известны клеи-расплавы для производства липких и активируемых повышенной температурой материалов. Например,известен клей-расплав, включающий сополимер этилена с винилацетатом, адгезионную добавку-кани$олъ и пластификатор - вазелиновое масло 2 . При использовании клея для липкого слоя липкой ленты не обеспечивается достаточное качество ленты из-за использования высокотемпературной канифоли с температурой размягчения не ниже 65 С и повыйенного содержания вазелинового масла. Наиболее близкой по технической сущности и получаемому положительному результату к изобретению является липкая лента, выполненная из подложки и клеевого слоя, который включает сополимер этилена с винилацетатом, адгезионную добавку и пластификатор, например диоктилфталат. В качестве адгезионной добавки могут быть использованы, например, инденкумароновые смолы, фенолформаль-, Дегидные смолы, кднифоль или эфиры канифоли з Т. Недостатком такого материала являетея то, что при индивидуальном использовании канифоли или ее эфира, имеющих высокую температуру размягчения, требуется повьшенный расход пластификатора, что в свою очередь снижает когезионную и адгезионную прочность липкой ленты. Целью изобпетения является повышение адгезионной и когезионной прочности липкой ленты. Цель достигается тем, что в липкой ленте, вьгаолненной из подложки и клеевого слоя, включающего сополимер этилена с винилацетатом, адгезионную добавку и диоктилфталат, клеевой слой содержит в качестве адгезионной добав )Ки смесь глицеринового эфира канифоли и экстракционной канифоли с температурой размягчения 25-35°С при следую щем соотношении компонентов слоя, , мае.%: Сополимер этилена с виниладетатом 6-50 Глицериновый эфир канифоли0,5-15 Экстракционная канифоль49-76Диоктилфталат 0,5-5,0. В качестве экстракционной канифол могут быть использованы кедровая и с новая канифоли. Смесь глицеринового эфира канифоли и экстракционной кани фоли с температурой размягчения 25-35 С получают механическим сметением при изготовлении клея-расплава. Использование этой смеси снижает расход пластификатора, поскольку низ котемпературная канифоль оказывает пластифицирующее действие. В-качестве сополимера этилена с в нилацетатом используют сополимер с с держанием винилацетата 11-45 мас,%.С целью предотвращения окислитель ной деструкции и сохранения жизнеспо собности липкого слоя в клеевую композицию может быть введен антиокисли тель (неозон А, неозон Д, гидрохинон пирогаллол и др.) в количестве 1-1,5 от массы клеевого состава. Клеевые композиции готовят в смес теле с электрообогревом и мешалкой при 90-110 С, В смеситель загружают смесь глицеринового эфира канифоли, экстракционной канифоли с температурой размягчения 25-35 С, пластификатор и перемептвают в течение 30 мин, затем вводят сополимер этилена с винилацетатом и перемешивают в течение 1,,0 ч до получения гомогенной смеси. В клеевую композицию добавляют антиокислитель - неозон Д в количестве 1% от массы клеевой композиции. Клей наносят на подложку и получают липкую ленту. Пример 1. На бумажную основу наносят клей-расплав состава, мас.%: сополимер этилена с вииилацетатом (с содержанием винилацетата 21-24%). 28; канифоль кедровая с температурой размягчения 29 С 62,4; глицериновый эфир канифоли 7,1; диоктилфталат 2,5. Пример 2. На бумажную основу наносят клей-расплав состава, мас.%: сополимер этилена с винилацетатом (при содержании винилацетата 11%) 6; канифоль кедровая с температурой размягчения 33 С 76; глицериновый эфир канифоли 15; диоктилфталата 3. ПримерЗ, На полиэтилентерефталатную основу наносят клей-расплав состава, мас.%: сополимер этилена с ; ринилацетатом |,при содержании винилацетата 45 мас.%) 50; канифоль кедровая с температурой размягчения 25с 49; глицериновый эфир канифоли 0,5; диоктилфталат 0,5. Пример 4, На полиэтштентерефталатную основу наносят клей-расплав состава мас.%: сополимер этилена с винилацетатом (при содержании винилацетата 30-32 мас.%) 30; глицеринового эфира канифоли 10; канифоль кедровая с температурой размягчения 55, диоктилфталат 5. Пример 5, На бумажную основу наносят клей-расплав, состава, мас.%: сополимер этилена с винилацетатом (при содержании винилацетата 3032 мас,%) 30; канифоль со.сновая с температурой размягчения 30 С 55; глицериновый эфир канифоли 10; дьоктилфталат 5. Пример 6 (контрольный). На ( бумажную основу наносят клей-расплав, состава, мас,%: сополимер этилена с винилацетатом (при содержании винилацетата 21-24%) 28; канифоль кедровая е температурой размягчения 29С 69,5; диоктилфталат 2,5. . Пример 7 (контрольнь1й). На бумажную основу наносят клей-расплав, состава, мас.%2 сополимер этилена с винилацетатом (при содержании винилацетата 21-24%) 28; глицериновый эфир канифоли 69,5; диоктилфталат 2,5. Пример 8 (контрольный).На бyмaжн o основу наносят клей-расплав.

состава, мас,: сополимер этилена с винилацетатом (при содержании винилацетата 11%) 6; канифоль кедровая с температурой размягчения диоктилфталат 3,

Пример 9 (контрольный). На бумажную основу наносят клей-расплав.

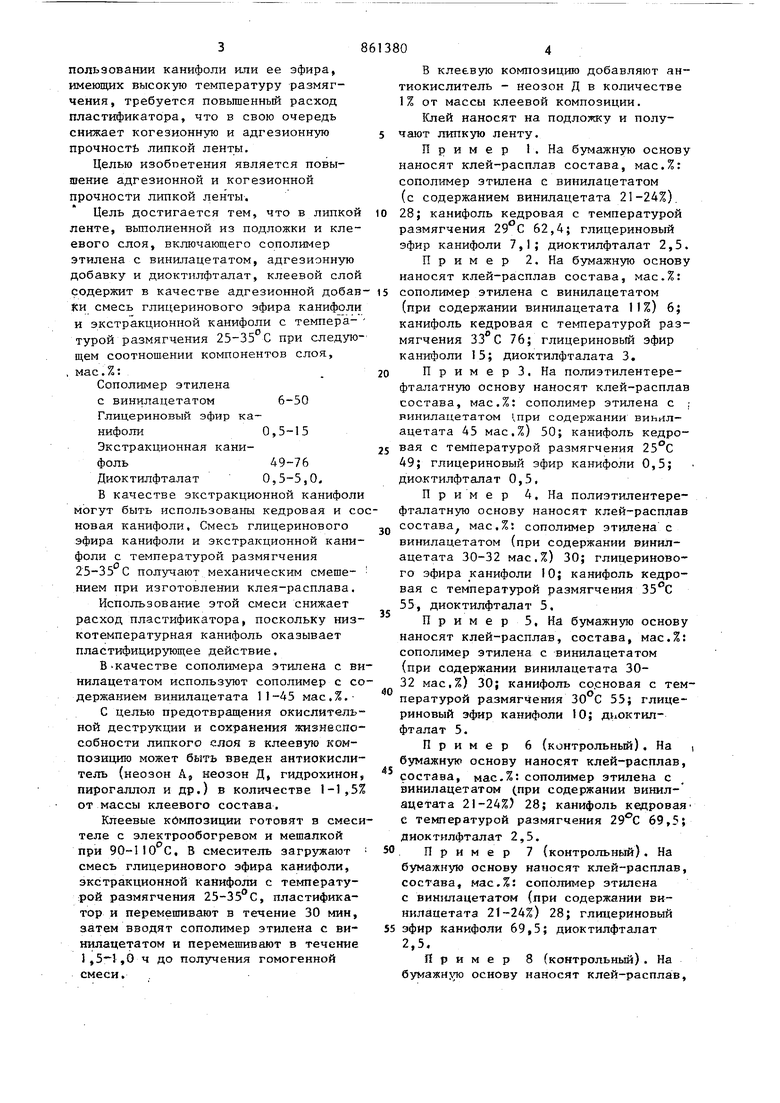

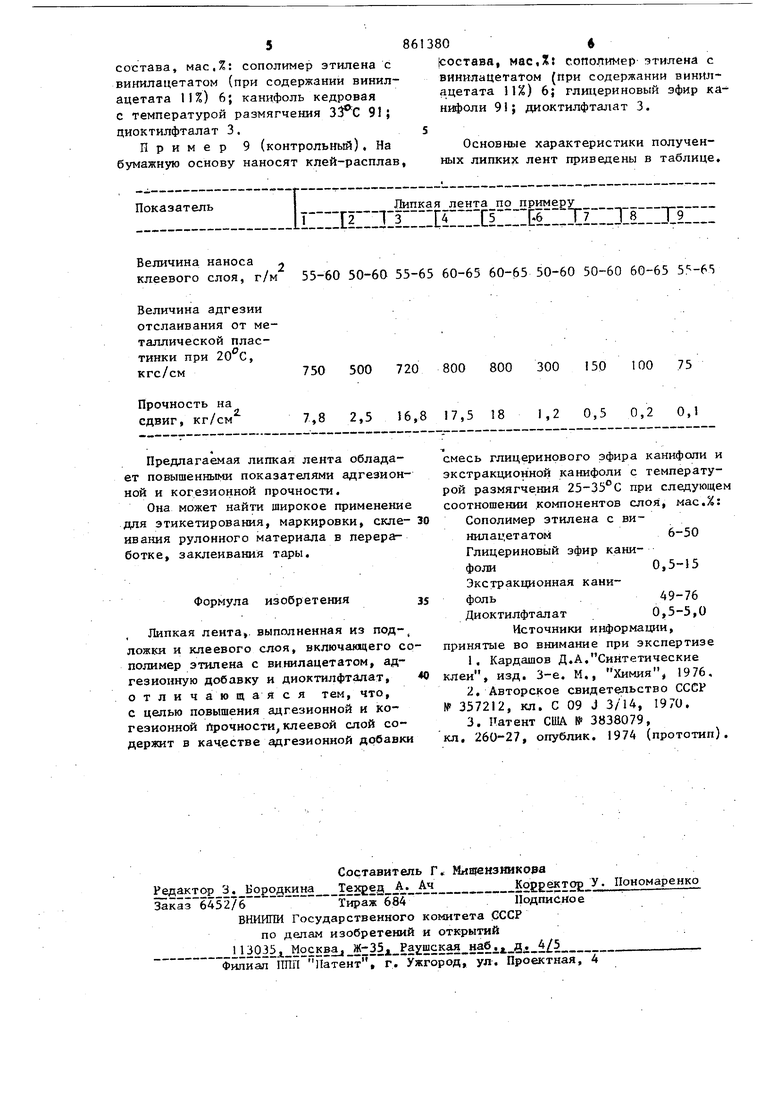

Показатель Величина наноса клеевого слоя, г/м 55-60 50-60 55-65 60-65 Величина адгезии отслаивания от металлической пластинки при 20°С, кгс/см 750 500 720 800 Прочность на сдвиг 9 кг/см 7,8 2,5 16,8 17,5 Предлагаемая липкая лента обладает повышенными показателями адгезион ной и когезионной прочности. Она может найти широкое применени для этикетирования, маркировки, скле ивания рулонного материала в переработке, заклеивания тары. Формула изобретения Липкая лента выполненная из подложки и клеевого слоя, включающего с полимер этилена с винилацетатом, адгезионную добавку и диоктилфталат, отли чающая ся тем, что, с целью повышения адгезионной и когезионной прочности,клеевой слой содержит в качестве адгезионной добавк

jcocTasa, масД: сополимер этилена с винилацетатом (при содержании винилсчцетата 11%) 6; глm epинoвый эфир канифоли 91; диоктилфталат 3.

Основные характеристики полученных липких лент приведены в таблице.

Липкая лента по примеру

DIIIIII

nill-IIEil-IC1IIIIG&-IXz 60-65 50-60 50-60 60-65 5. . 800 300 150 100 75 18 1,2 0,5 0,2 0,1 смесь глицеринового эфира канифоли и экстракционной канифоли с температурой размягчения 25-35 С при следующем соотношении компонентов слоя, мас.%: Сополимер этилена с винилацетатом6-50Глицериновый эфир канифоли 0,5-15 Экстракционная канифоль . 49-76 Диоктилфталат 0,5-5,0 Источники информации, принятые во внимание при экспертизе 1.Кардашов Д.А,Синтетические клеи, изд. 3-е. М., Химия, 1976, 2.Авторское свидетельство СССР № 337212, кл. С 09 J 3/14, 1970. 3.Патент США № 3838079, кл, 260-27, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОКЛЕЙ ДЛЯ СКЛЕИВАНИЯ И ГЕРМЕТИЗАЦИИ | 2005 |

|

RU2287001C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2018560C1 |

| АРМИРОВАННЫЙ ТЕРМОКЛЕЙ | 2016 |

|

RU2699626C1 |

| Адгезионный материал | 1991 |

|

SU1771986A1 |

| Клей-расплав | 1981 |

|

SU952938A1 |

| Клей-расплав | 1980 |

|

SU925973A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ И САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2007 |

|

RU2346970C1 |

| КЛЕЙ-РАСПЛАВ | 2005 |

|

RU2288932C1 |

| КЛЕЙ-РАСПЛАВ | 1994 |

|

RU2099380C1 |

| КЛЕЙ-РАСПЛАВ | 1991 |

|

RU2015152C1 |

Авторы

Даты

1981-09-07—Публикация

1979-12-28—Подача