(54) СОСТАВ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки абразивного инструмента | 1988 |

|

SU1576299A1 |

| Смазочное средство для горячего волочения легких металлов и сплавов на их основе | 1977 |

|

SU786911A3 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1984 |

|

SU1168593A1 |

| ПОВЕРХНОСТНО-ОБРАБОТАННЫЙ СТАЛЬНОЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЖИДКОСТЬ ДЛЯ ХИМИЧЕСКОЙ КОНВЕРСИОННОЙ ОБРАБОТКИ | 2002 |

|

RU2258765C2 |

| НЕГОРЮЧАЯ НЕНЬЮТОНОВСКАЯ СМАЗОЧНАЯ ЖИДКОСТЬ | 1994 |

|

RU2098463C1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Концентрат смазки для горячей обработки металлов | 1975 |

|

SU632305A3 |

| Защитная композиция | 2016 |

|

RU2634109C1 |

1

Изобретение относится к фосфатным составам, применяемым в виде сухого порошка, водного раствора или технологической смазки при термохимической обработке металлов и сплавов, в частности медных сплавов.

Известны составы на основе фосфата калия, содержащие дополнительно бораты р .

Недостатком такого состава является низкая температура плавления.

Наиболее близким к изобретению потехнической сущности и достигаемому результату является состав для обработки металлов на основе метафосфата калия, который дополнительно содержит окислы калия, железа или алюминия z.

При горячей обработке легированных сталей и других сплавов калийные фосфаты расплавляются и вступают в реакцию с окисленной поверхностью изделия, Во эремя реакции образуется стабильная пленка хорошо сцепляющаяся с по верхностью металла и предохраняющая его от спекания с рабочей поверхностью оборудования. Однако при положительных качествах состав имеет недостатки и ограничения в применении. Так, окислы железа и алюминия понижают растворимость состава в воде, повыша-. ют температуру размягчения и плавления состава, при его применении ухудшается качество обработки поверхности

10 изделий из медных сплавов из-за коррозии и отложения фосфатов на поверхности, вследствие чего поверхность металла остается мутной.

Целью изобретения является повы15шение чистоты и блеска обрабатьгеаемых изделий из медных сплавов.

Поставленная цель достигается тем, что известный состав для горячей обработки металлов на основе метафосфа30та калия дополнительно содержит кислые фосфаты натрия и марганца, тетраборат натрия и окись кремния при следующем

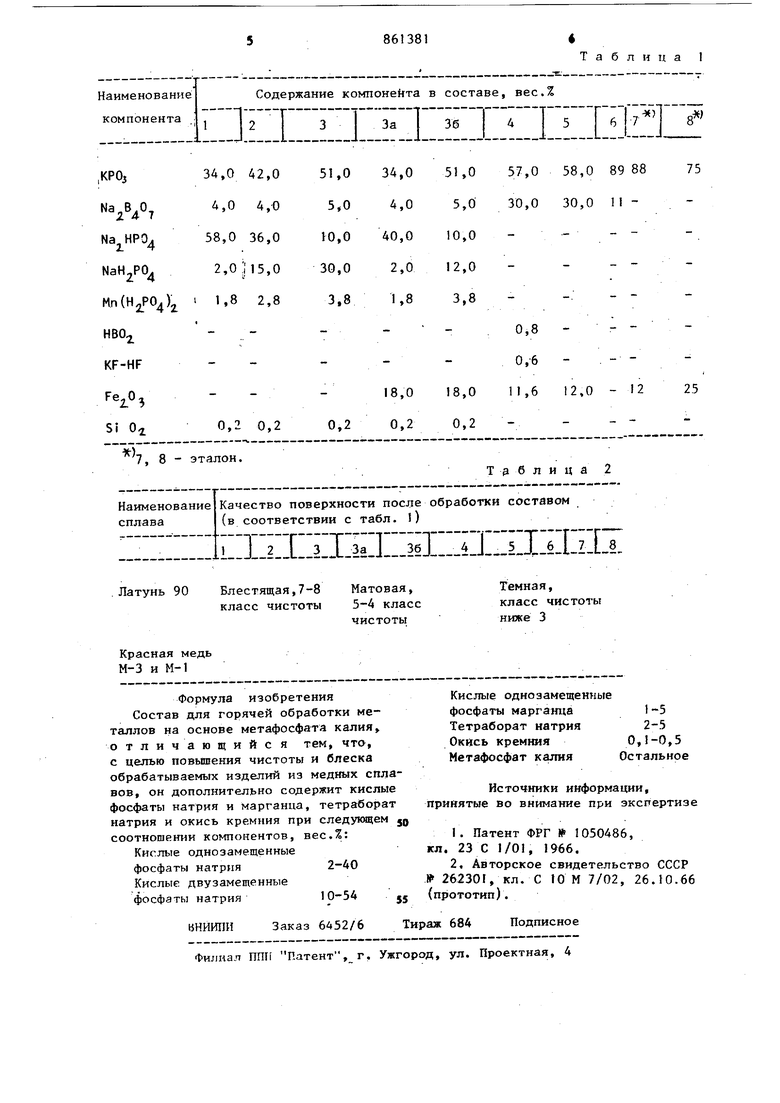

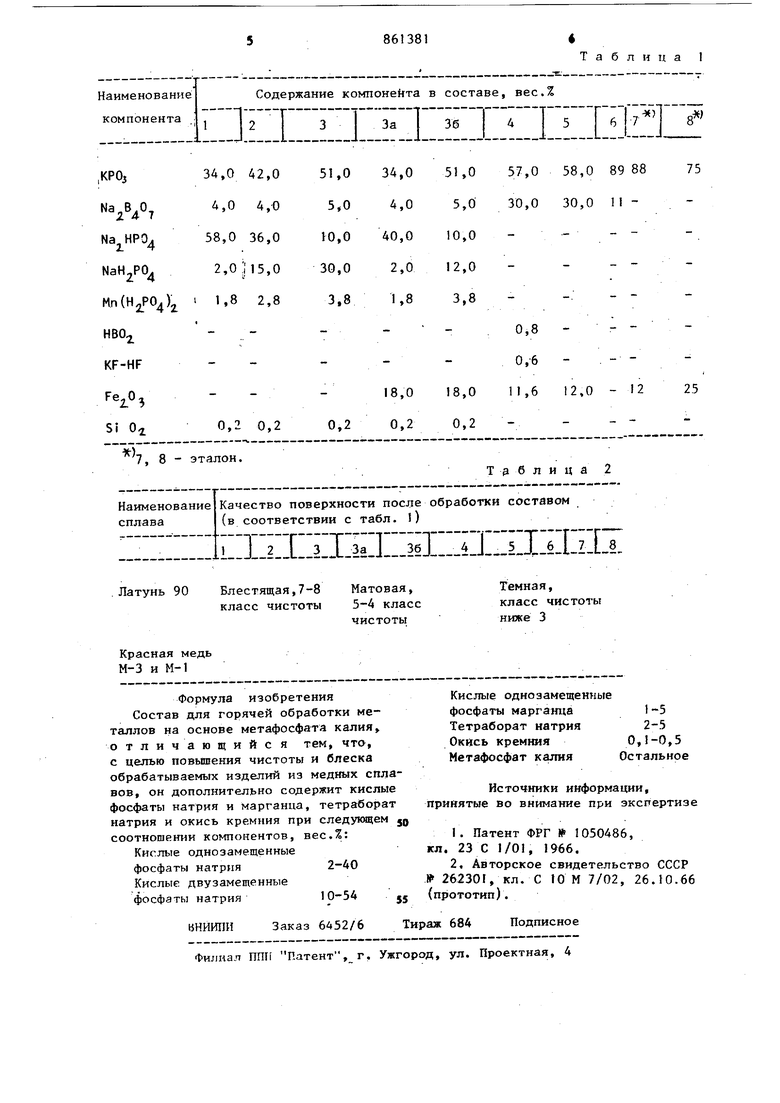

...соотношении компонентов, вес. %: Кислые однозамещенньте фосфаты натрия 2-40 Кислые двузамещенные фосфаты натрия 10-54 Кислые однозамещенные фосфаты марганца 1-5 Тетраборат натрия 2-5 Окись кремния 0,1-0,5 Метафосфат калия Остальное Введение в состав кислых фосфатов натрия и калия приводит к протеканию реакции только с оксидным слоем не затрагивая металл, образовавшаяся фос фатномбдная смазка эластична, хорошо сцепляется с поверхностью медной заtOTOBKH, а при охлаждении легко скалы вается с нее, кроме того, снижается температура плавления состава. Химизм действия фосфатного состава заключается в следующем. Фосфатный со став , нанесенный на раскаленный метал образует равномерный по толщине расплав . При этом в результате химической реакции слой окалины переходит в медный фосфат, который в свою очередь действует как смазка. Эта стабильная хорошо сцепЛякнцаяся с поверхностью смазывающая пленка предотвращает контакт с воздушной средой, исключая дал нейшее окисление, а также контакт с обрабатывающим инстрзгментом, исключая возможность спекания металлов и умен шая износ инструмента. Термическую обработку металлов фосфатными составами производят следующим образом. Для испытаний берут пластины (20x30x3 мм) или диски (диа метр 30 мм), поверхность которых обработана по 8-9 классу чистоты. Обра цы металла погружают в расплав фосфа ного состава, имеющего температуру . 600-700с, например на 2 мин. Образе извлекают из расплава. Охлаждают на воздухе. При этом большая часть фосфатного состава с поверхности образц самопроизвольно удаляется из-за разности коэффициентов линейного расширения металла и фосфатного состава. Остатки фосфатного состава с поверхности металла удаляют растворением в.воде. Класс чистоты и степень блес поверхности металла, обработанного т 8 4 ИМ образом, определяют сравнением с талонными образцами. Рецептура фосатных составов приведена в табл. I . остояние поверхности медных сплаво)з осле обработки фосфатными составами риведено в табл. 2. Из сопоставления данных табл. 1 и 2 видно, что состав обеспечивает достижение цели при указанных соотношениях компонентов. Составы хорошо растворимы в воде, температура размягчения ниже . Расплавы фосфатных составов 1, 2 и 3 хорошо смачивают поверхность металла, быстро растворяют окисную пленку, при этом поверхность становится блестящей. Для оценки возможности использования фосфатных составов в качестве антифрикционной смазки приготовляют смазочно-охлаждающую жидкость (СОЖ) фосфатол следующего состава, %: Фосфатный состав (табл.1) 25 Полиакриламид3 Стеарокс-6 (эфир стеариновой кислоты и полиоксиэтилена, состоящего из 6 молей окиси этилена) 0,05 Проксанол-224 (блок сополимер окисей этилена и пропилена)0, Вода 71,8 Номер фосфата определяется номером состава (табл. 1), Затем измеряют коэффициент трения по известной методике обжатия колец, изготовленных из обрабатьтаемого металла, на штамповочном прессе при темпер туре горячей штамповки. При этом СОЖ наносят на поверхность штампа или на холодную заготовку, которую затем нагревают. Коэффициент трения, определенный таким образом, для фосфатола № 1 и 3 составляет 0,12 и 0,10. Довольно низкий коэффициент трения свидетельствует о возможности использования разработанных составов не только для термической обработки медных сплавов, но в качестве СОЖ и смазок для горячей обработки металлов давлением (штамповкой, прессованием).

34,0 42,0

,КРОз

Na ,0 4,0

58,0 36,0

NaH2,POij2,0:115,0

Мл(Н,,Р04)2 2,8

HBO.

KF-HF

t)

7, 8 - эталон.

Таблица 1

57,0 58,0 89 88

75 30,0 30,0 1 I 0,8 О,-6

Таблиц а 2

Авторы

Даты

1981-09-07—Публикация

1979-01-22—Подача