1

Изобретение относится к высокотем- пературному смазоч-ному материалу для терк«1ческой деформации металлов.

Известно применение в качестве смазок для горячей обработки металлов смесей графита с маслом ll ; При испсхльзовании таких продуктов масло разлагается, что не только отрицательно сказывается на свойствах материала, из которого выполнены инструмент и детали, но и приводит также к недопустимому загрязнению окружающей среды продуктами разложения масла.

Известно также использование смеси сульфата щелочного металла, буры, хлорис того калия, триацетата натрия и графита, при необходимости в сочетании с другими добавками, в виде водной дисперсии в качестве высокотемпературного смазочного материала для деформации металла без снятия стружки .

Применение этой смеси обеспечивает наличие жидкого расплава, необходимого при горячей деформации металлрв.

Кроме того смазочный материал, приготовленный из продукта плавки фосфатов и боратов щелочных металлов и в соответствующем случае цинка и/или алюминия с добавлением дополнительных компонентов для горячей деформации металлов 3j .

Известен также и твердый смазочный материал, состоящий главным образом из графита или дисульфида вольфрама и фтористого натрия. Такой материал применяют предпочтительно в виде пасты 4 .

Расплавы солей тоже не всегда полностью удовтлетворяют требованиям, в частности, при производстве бесшовных труб на так назьтаемых пилигримовых или непрерывных прокатных ciianax. При высокотемпературных спсх;обах деформации развиваются очень высокие температуры, вследствие чего вязкость таких расплавов снижается настолько, что прочность смазочной пленки не обеспечивает достаточной смазки.

Известен концентрат смазки для горячей o6pa6oTkH металлов на основе графита и диспергатора LSj .

Однако такой концентрат также не рбеспечивает требуемого качества обраба тываемой поверхности.

Целью иарбретения является повышение смазочных свойств концентрата и качества обрабатываемой поверхности,

Для достижения цели предлагается ко центрат смазки для обработки м Taj-uioB на основе графита и диспергатора который дополнительно содержит алкизТбноБый полимер или сополимер и стабилизатор при следующем соотношении ком понентов, вес.%:

АякиленоБЫй полимер или сополимер2-60

Стабилизатор2-40

Диспергатор0,2-8

ГрафитДо 1ОО

В качестве стабилизатора концентрат может содергкать cjoiHKaT и/или метафос фат натрия,

Непосредственйо перед применением концентрат суспенд.ируют в воде до образования суспензии содержащей твердых веществ

Алкиленовые полимеры или сополиме ры можно получить способом полимеризадии в эмульсии. Можно использовать например, полимеры или сополимеры винилацетата,. винилпропионата; виниллаурата; аляиловых сложных зфиров, моноили диолефинов. таких, как этилен, бутадиен; акриловой кислоты и ее сложных эфиров; акриловой кислоты и ее сложных зфиров с сополимерами; стирола; стирола с сополимерами и кенасьпценных сложных афаров дикарбоновой кислоты, например сложный эфир малеиновой кислоты

В качестве стабилизатора можно также использовать кремниевую .кислотз.

Для достижения оптимальноГЪ смааывеющего действия смазывающая пленка должна быть сухой. Водную суспензию, содержащую концентрат, целесообразно наносить на горячий инструмент общеизвестным приемоМг напылением или намаэыванием. При этом вода испаряется, а полимер или сополимер, плавясь образует,- пленку толщиной предпочтительно О,О5-1,О, более предпочтительно О,, 10,2 мм. В этой пленке частоты графлта ориентируются равномерно по всей поверхности в виде пластинок. В процессе работы полимер и/ш сополимер сгорает

без остатков. Горение вызывает образование газовой подушки, поддерживающей разделение трущихся поверхностей. Одновременно графит создает прочный разделительный и смазывающий слой, действующий в качестве защиты при местной перенагрузке, которая вызывает разрыв действующей гидродинамически пленки расплава, в частности, при пиковых температурах.

При сгорании добавок согласно изобретению по всей вероятности, между заготовкой и инструментом образуется своего рода залштная атмосфера, задерживающая сгорание графита при повышенных температурах.

Величина частиц графита, применяемог в ко зцентрате смазки согласно изобретению, предпочтительно не более 300 ммк при степени чистоты не менее 96%, более предпочтительно до 1ОО ммк при степени чистоты 99,5%.

В качестве диспергатора используют полисахарид, алкилцеллюлозу, например метилцеллюлозу, или апьгинат. Можно добавлять в суспензию небольшие количества смачивателя, антимикробных добавок и ингибитора окисления.

Предлагаемый концентрат смазки можно применять для деформации металла без стружки, например5 в штамповочных цехах. Таким концентратом смазывают оправки при производстве бесшовных труб например, на так называемых пилигримоБых, непрерывных или МРМ-станах. Его предпочтительно используют для профильных валков. Смазывающая пленка прочна и эффективна даже при 9ОО С и выше.

Предлагаемый концентрат смазки готовят либо путем тщательного смешения компонентов в виде сухих порошков, либо путем их дробления. Таким образом приготовляют следующий состбШ, вес.%: Акрилстироловый сополимер19Коллоидная кремниевая кислота6 Силикат натрия 13 Полисахарид3 Графит До 100 Перед применением сухую смесь разбавляют водой, получая суспензию, содержащую 5О% твердых веществ. Суспензию можно напылять на заготовку и/или инструмент, при этом вода испаряется на горячей поверхности. Наличие стабилизатора в смазывающей пленке обусловливает ее прочность при высоких темпе ратурах обработки. Аналогично приготовляют приведенн ниже составы 1 и 2 концентратов смаз Состав №1 Состав Компонент, вес,% Сополимер винил82ацетата и этиленаJ 0,40,2 Полисахарид 3,6 10 Силикат натрия До 10О До 1ОО Графит Эти составы используют в виде 50%-ной водной суспензии. Для сравне ния берут известный- состав, вес.%: Декстрин Силикат натрия 40 Графит До 1ОО Вода При использовании составов № 1 н получают, что на каждые 1ОО ходов к личество невытягивающихся оправок Дл состава № 1 составляет 4 штуки, для состава fc 2-3 штуки, в то время как для известной смазки - 18 штук.

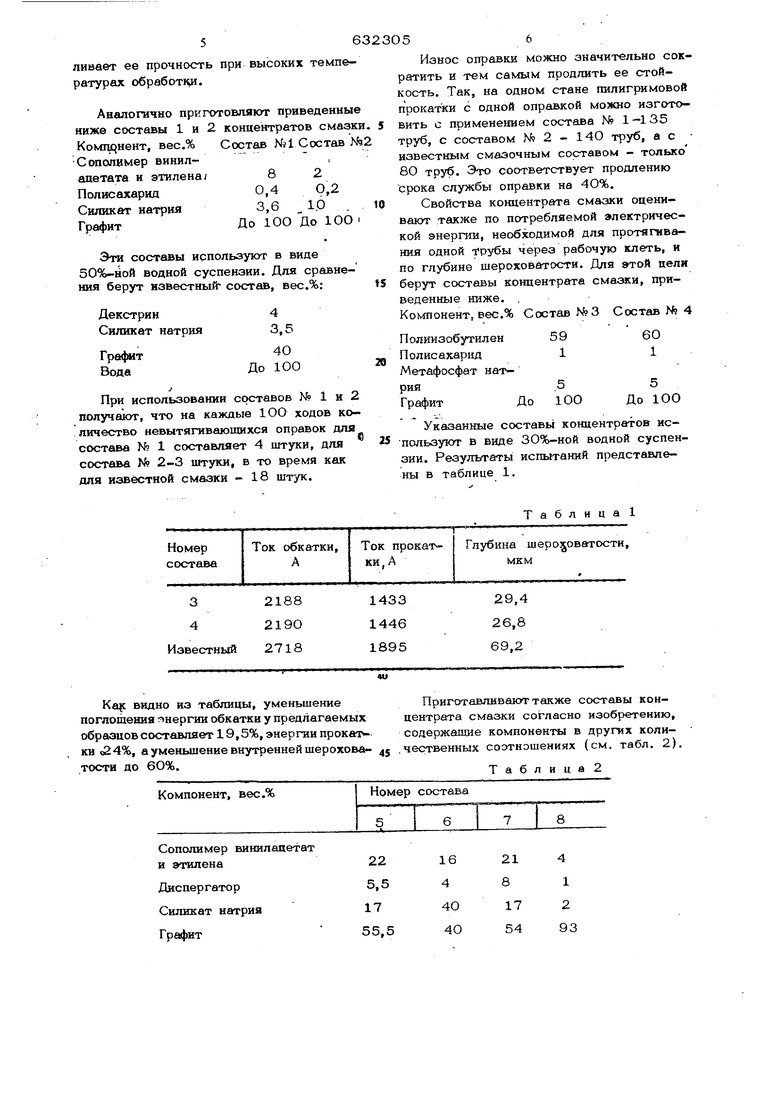

Таблица 56 Износ оправки можно значительно сократить и тем самым продлить ее стойкость. Так, на одном стане пилигримовой прокатки с одной оправкой можно изготовить с применением состава № 1-135 труб, с составом № 2 - 140 труб, а с известным смазочным составом - только 80 труб. Это соответствует продлению срока службы оправки на 40%. Свойства концентрата смазки оценивают также по потребляемой электрической энергии, необходимой для протягивания одной трубы через рабочую клеть, и по глубине шероховатости. Для этой цели берут составы концентрата , приведенные ниже. , Компонент, вес.% Состав №3 Состав № 4 Полиизобутилен596О Полисахарид 11 Метафосфат натрия.5 5 Графит До1ООДо 1ОО Указанные составь концентратов ис-пользуют в виде ЗО%-ной водной суспензии. Результаты испытаний представлены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов | 1974 |

|

SU625621A3 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| ГРАФИТСОДЕРЖАЩАЯ ВЫСОКОТЕМПЕРАТУРНАЯ СМАЗКА ДЛЯ ПРИМЕНЕНИЯ ПРИ ГОРЯЧЕЙ ОБРАБОТКЕ ВЫСОКОКАЧЕСТВЕННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ ДАВЛЕНИЕМ | 2007 |

|

RU2454452C2 |

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| ДОРНОВЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 1993 |

|

RU2100422C1 |

| Способ приготовления взвеси твердых смазочных материалов | 1986 |

|

SU1498378A3 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2065485C1 |

| Концентрат смазочно-охлаждающей жидкости для горячей прокатки алюминия и его сплавов | 1977 |

|

SU711100A1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1980 |

|

SU891758A1 |

32188

4219О Известный 2718

Кар видно из таблицы, уменьшениеПриготавливают также составы конпоглощения энергии обкатки у предлагаемыхцентрата смазки согласно изобретению,

образцов составляет 19,5%, энергии прокат - содерхсалше компоненты в других колики 2 4%, а уменьшение внутренней шерохова- 45 .чественных соотношениях (см. табл. 2),

тости до 60%.

Компонент, вес.%

Сополимер винилацетат и этилена

Диспергатор Силикат натрия Графит

29,4 26,8 69,2

Таблица 2

Номер состава в составах № 5, б и 8 в качестве диспергатора используют полисахарил, а в составе № 7 - альгинат натрия. Составы hfe 5-7, сонцентрата при использовании разбавляют водой до 40%-ной водной суспензии, концентрат № 8- до 50% ной KOHueirrpamra. Испытания показывают, что при применении составов № 5-8 по сравнению с известной смазкой можно переработать указанное ниже; количество стали (вТ ) до необходимости смены валков вследствие их износа. Номер состава Количество перерабатываемой стали, Т 51700 615ОО 71650 823ОО Известный6ОО Таким образом, предлагаемый концентрат является эффективным смазочны средство, обеспечиваюцщм высокое каче ство обрабатываемой поверхности в условиях высоких температур процесса обработки, UH особенно пригоден при ковке специальной стали на станаХ непрерывно прокатки. Формула изобретения 1, Концентрат смазки для горячей обработки металлов на основе графита в диспергатора, отличающийся тем, что, с целью повышения качества о рабатываемой поверхности, концентрат дополнительно содержит алкиленовый полимер или сополимер и стабилизатор при следующем соотношении компонентов, вес,%: Алкиленовый полимер или сополимер2-6О Стабилизатор2-4О ДиспергаторО,2-8 ГрафитДо 1ОО 2, Концентрат по п, 1, о т л и ч аю щ и и с я тем, что, в качестве стабилизатора концентрат содержит силикат и/или метафосфат натрия. Приоритет пр признакам, О8.О5.74 - содержание алкиленового полимера или сополимера 2-45 вес.% и диспергатора 0,5-8 вес.%. О6.09.74 - содержание алкиленового полимера или сополимера 45-6О вес.%, диспергатора 0,2-0,5 вес,% и стабилизатора 2-40 вес,%. Источники информации, принятые во внимание при экспертизе: 1,Вейлер С. Я. и др. Действие смазок при обработке металлов давлением, М., АН СССР, I960, с. 19О-198. 2,Патент ФРГ № 2О46727, кл. 23 с 1/О4, 1973, 3,Патент ФРГ № 2154232, кл, 23 с 1/О4, 1973. 4,Патент ФРГ № 2028804, кл. 23 с 1/01, 1973. 5,Авторское свидетельство СССР № 16827О, кл. С 1О М 7/О4, 1965.

Авторы

Даты

1978-11-05—Публикация

1975-09-30—Подача