05 СХ)

ел

со

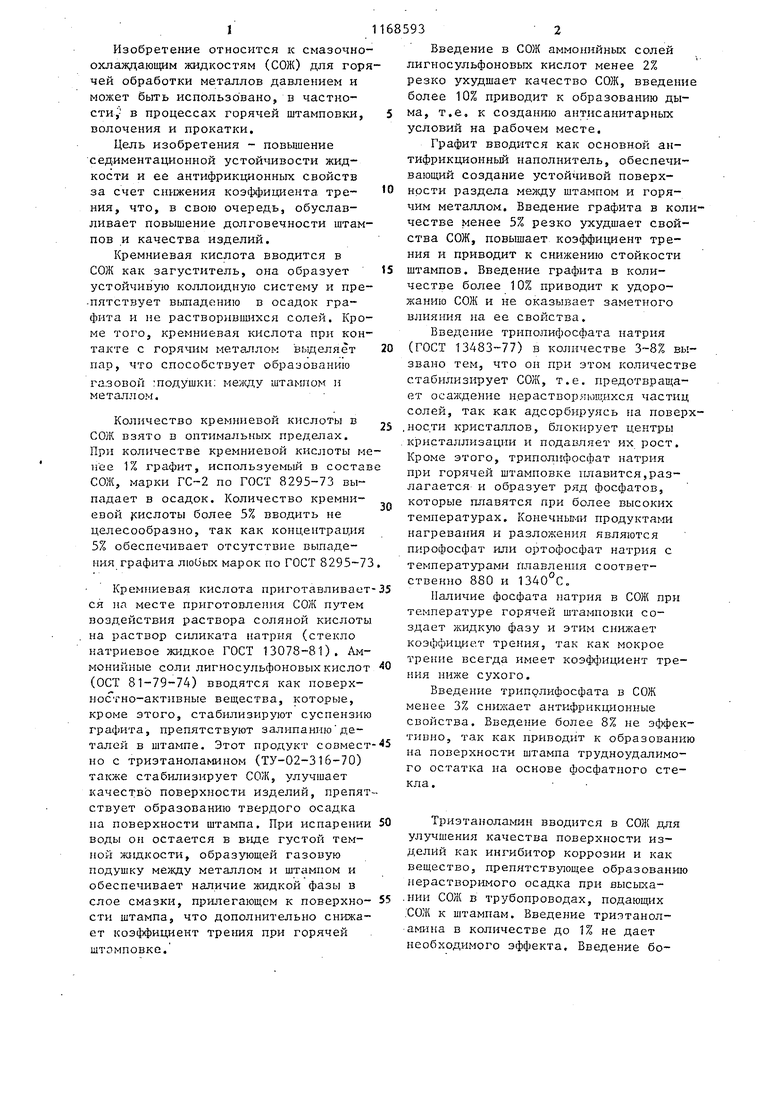

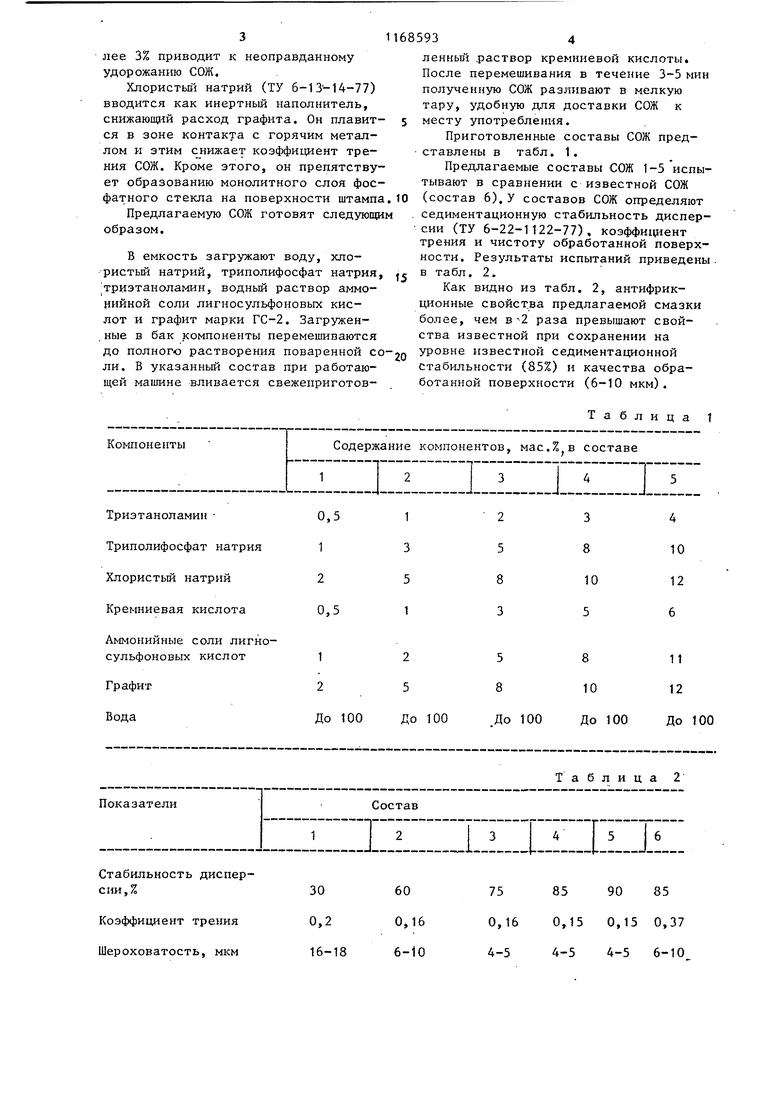

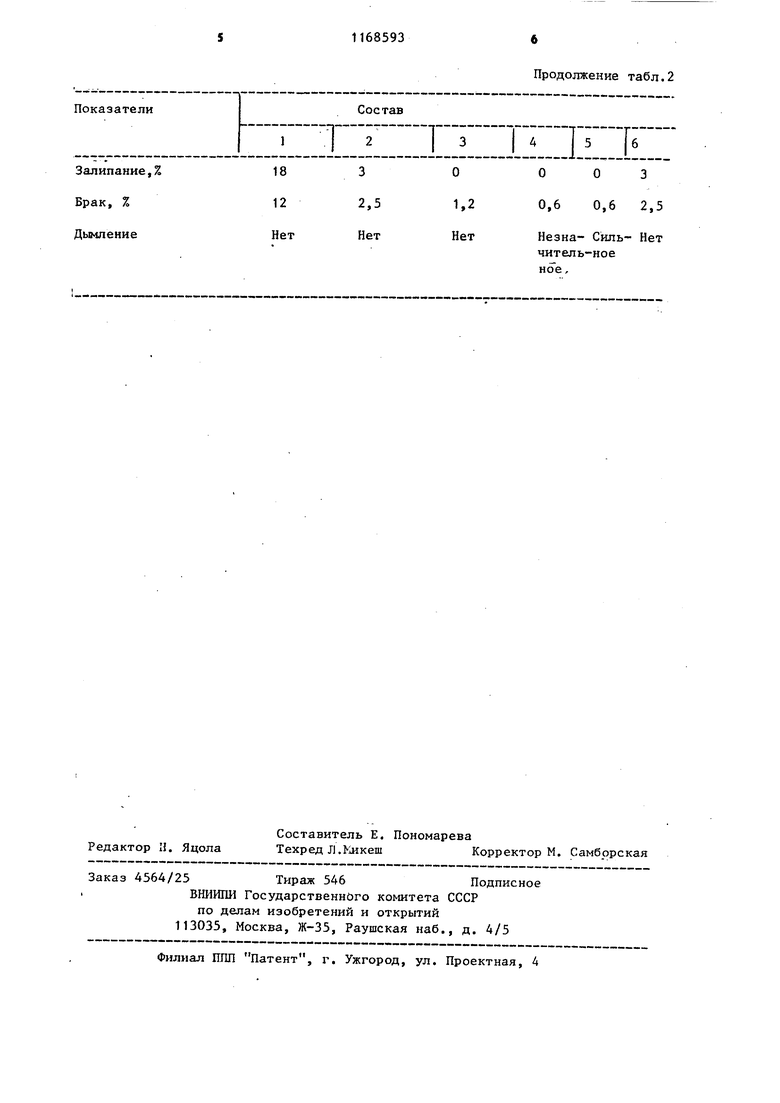

со Изобретение относится к смазочноохлаждающим жидкостям (СОЖ) для горя чей обработки металлов давлением и может быть использовано, в частности,- в продессах горячей штамповки, волочения и прокатки. Цель изобретения повьциение седиментационной устойчивости жидкости и ее антифрикционных свойств за счет снижения коэффициента трения, что, в свою очередь, обуславливает повышение долговечности штампов и качества изделий. Кремниевая кислота вводится в СОЖ как загуститель, она образует устойчивую коллоидную систему и пре-пятствует выпадению в осадок графита и не растворивимхся солей. Кро ме того, кремниевая кислота при кон такте с горячим металлом выделяет пар, что способствует образованию газовой :подушки: между штампом и металлом. Количество кремниевой кислоты в СОЖ взято в оптимальных пределах. При количестве кремниевой кислоты м нее 1% графит, используемый в соста СОЖ, марки по ГОСТ 8295-73 выпадает в осадок. Количество кремниевой {сислоты более 5% вводить не целесообразно, так как концентрация 5% обеспечивает отсутствие выпадения графита любых марок по ГОСТ 8295-7 Кремниевая кислота приготавливает ся 1а месте приготовления СОЖ путем воздействия раствора соляной кислоты на раствор С1шиката натрия (стекло натриевое жидкое ГОСТ 13078-81). Аммонийные соли лигносульфоновых кислот (ОСТ 81-79-74) вводятся как поверхносГтно-активные вещества, которые, кроме этого, стабилизируют суспенз1- ю графита, препятствуют залипашподеталей в штампе. Этот продукт совмест но с триэтаноламином (ТУ-02-316-70) также стабилизирует СОЖ, улучшает качество поверхности изделий, препят ствует образованию твердого осадка па поверхности штампа. При испаре1 ии воды он остается в ы-оде густой темной жидкости, образующей газовую подушку между металлом и штампом и обеспечивает наличие жидкой фазы в слое смазки, прилегающем к поверхно сти штампа, что дополнительно снижа ет коз фициент трения при горячей штомповке. 932 Введение в СОЖ аммонийных солей лигносульфоновых кислот менее 2% резко ухудшает качество СОЖ, введение более 10% приводит к образованию дыма, т.е. к созданию антисанитарных условий на рабочем месте. Графит вводится как основной антифрикционньй наполнитель, обеспечивающий создание устойчивой поверхности раздела мелсду штампом и горячим металлом. Введение графита в количестве менее 5% резко ухудшает свойства СОЖ, повышает коэффициент трения и приводит к снижению стойкости штампов. Введение графита в количестве более 10% приводит к удорожанию СОЖ и не оказывает заметного влияния на ее свойства. Введение триполифосфата натрия (ГОСТ 13483-77) в количестве 3-8% вызвано тем, что он при этом количестве стабилизирует СОЖ, т.е. предотвращает осаждение нерастворяющихся частиц солей, так как адсорбируясь па поверхнос.ти кристаллов, блокирует центры кристаллизации и подавляет их рост. Кроме этого, триполифосфат натрия при горячей штамповке плавится,разлагается и образует ряд фосфатов, которые плавятся при более высоких температурах. Конечньми продуктами нагревания и разложения являются пнрофосфат или ортофосфат натрия с температурами плавления соответственно 880 и 1340°С. Наличие фосфата натрия в СОЖ при температуре горячей штамповки создает жидкую фазу и этим снижает коэффициет трения, так как мокрое трение всегда имеет коэ4х|жциент трения ниже сухого. Введение трипрлифосфата в СОЖ менее 3% снижает антифрикционные свойства. Введение более 8% не эффективно, так как приводит к образованию на поверхности штампа трудноудалимого остатка на основе фосфатного стекла. Триэтаноламин вводится в СОЖ для улучшения качества поверхности изделий как ингибитор коррозии и как вещество, препятств1пощее образованию нерастворимого осадка при высыха.НИИ СОЖ в трубопроводах, подающих .СОЖ к штампам. Введение триэтаноламина в количестве до 1% не дает необходимого эффекта. Введение более 3% приводит к неоправданному удорожанию СОЖ. Хлористьш натрий (ТУ 6-13-14-77) вводится как инертный наполнитель, снижающий расход графита. Он плавится в зоне контакта с горячим металлом и этим снижает коэффициент трения СОЖ. Кроме этого, он препятствует образованию монолитного слоя фосфатного стекла на поверхности штампа Предлагаемую СОЖ готовят следующи образом. В емкость загружают воду, зспористьй натрий, триполифосфат натрия |триэтаноламин, водньш раствор аммонийной соли лигносульфоновых кислот и графит марки ГС-2. Загруженные в бак компоненты перемешиваются до полного растворения поваренной co ли. В указанный состав при работающей машине вливается свежеприготовлеиньБ .раствор кремниевой кислоты. После перемешивания в течение 3-5 мин полученную СОЖ разливают в мелкую тару, удобную для доставки СОЖ к месту употребления. Приготовленные составы СОЖ представлены в табл. 1. Предлагаемые составы СОЖ 1-5 испытывают в сравнении с известной СОЖ (состав 6), У составов СОЖ определяют седиментационную стабильность дисперсии (ТУ 6-22-1122-77), коэффициент трения и чистоту обработанной поверхности. Результаты испытаний приведены . в табл. 2. Как видно из табл. 2, антифрикционные свойства предлагаемой смазки более, чем в-2 раза превышают свойства известной при сохранении на уровне известной седиментационной стабильности (85%) и качества обработанной поверхности (6-10 мкм). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1980 |

|

SU891758A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2119940C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2201956C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2065485C1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДНО-ГРАФИТОВОЙ СМАЗКИ | 1990 |

|

RU2043966C1 |

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

| Смазка для горячей обработки металлов давлением | 1987 |

|

SU1467082A1 |

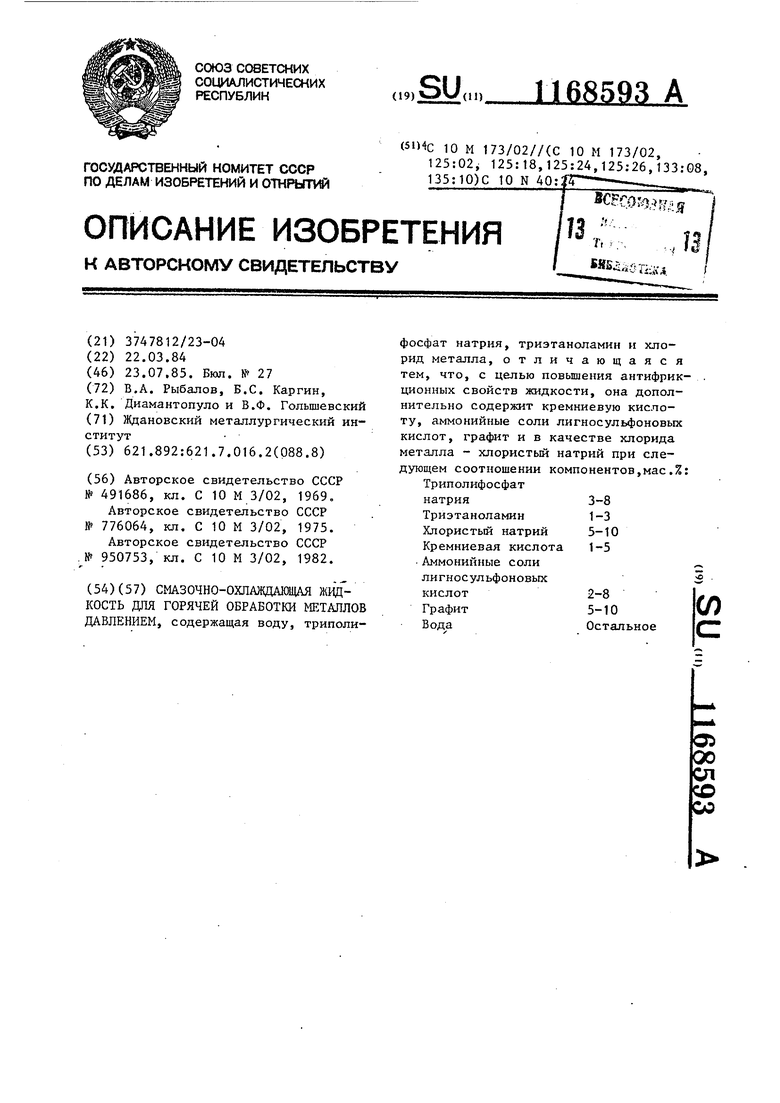

СМАЗОЧНО-ОХЛАЖДАЩАЯ ЖщГКОСТЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая воду, триполифосфат натрия, триэтаноламин и хлорид металла, отличающаяся тем, что, с целью повышения антифрикционных свойств жидкости, она дополнительно содержит кремниевую кислоту, аммонийные соли лигносульфоновых кислот, графит и в качестве хлорида металла - хлористый натрий при следующем соотношении компонентов,мае.%: Триполифосфат натрия3-8 Триэтаноламин 1-3 Хлористый натрий 5-10 Кремниевая кислота 1-5 Аммонийные соли лигносульфоновых кислот2-8 (Л Графит5-10 с ВодаОстальное

Аммонийные соли лигносульфоновых кислот

Стабильность дисперсии, %

Коэффициент трения Шероховатость, мкм

11

Таблица 2

75 85 90 85 0,16 0,15 0,15 0,37 4-5 4-5 4-5 6-10

Продолжение табл.2

читель-ное нее,

| Авторское свидетельство СССР № 491686, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-07-23—Публикация

1984-03-22—Подача