(54) ЦБНТРОиСЖНЫЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор зерна | 1982 |

|

SU1044238A1 |

| Установка для диспергирования и пневмоклассификации зерновой муки | 2023 |

|

RU2809563C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| Центробежный пневмоинерционный сепаратор | 1986 |

|

SU1459737A1 |

| Устройство для сортировки сыпучих материалов | 1979 |

|

SU882668A1 |

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| Пневматический сепаратор | 1972 |

|

SU506440A1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ И ОЧИСТКИ ЗЕРНА | 2007 |

|

RU2362634C1 |

| Центробежный сепаратор | 1991 |

|

SU1799644A1 |

.0 I

Изобретение относится к технике сухого обогащения предварительно рассортированных полезных ископаемых, имеющих различные плотности с сопутствукндими породами и разделение которых известными способами затруднительно или приводит к ухудшению товарного вида.

Известен классификатор, включающий установленный над углом 0-20 к. вертикали желоб, нижняя часть которого плавно изогнута, нап1рймер, по полукубической параболе, и соединенный с перфорированной дуговой рабочей частью желоба. За счет движения по наклонной плоскости разделяе лле зерна материала развивают значительную скорость. На рабочей перфорированной части желоба за счет центрЬбежных сил происходит отсев зереи по нижнему заданному пределу kpynности. Изогнутая часть желоба изменяет траекторию движения остальных зерен с прямолинейной на криволинейную. Под действием силы тяжести аэродинамического сопротивления и силы трения, скорости полета этих зерен преобразуются пропорционально их iMaccaM (плоскостям) и движению по различным траекториям на разные расстояния поступают в приемные приспособления, предназначенные для сбора различных по плотности зерен 1.

Недостатками этого классификатора являю.тся низкая эффективность отсева мелких зерен, невозможность регулировки классификатора.

Известен также центробежный сепаратор для разделения сыпучих матери10алов по форме и свойствам поверхности/ включающий приемную камеру, конический ротор, распределительное приспособление, сборники фракций и привод. Распределительное приспособ15ление снабжено дисковым кольцом с криволинейными направляющими, образующими питающие каналы для подачи материала, а стенки ротора имеют ряды секционных щелевидных отверстий/

20 расположенных вдоль его образуюсцих и снабженных бoкoвы 4и отражателями / причем число рядов отверстий равно числу питающих каналов Г2.

Недостатками этого cehapaTopa яв25ляются наличие секционных щелевидных отверстий и питакяцих каналов и низкая эффективность разделения. Делевидные отверстия расположены перед отражателями и предназначены

30 для удаления под ротор одного из

продуктов. Движение зерен по гладкой ловерхности ротора происходит с существенным отставанием разделительны зерен от скорости вращения ротора. В результате движение зерен материала относительно ротора происходит в обратном направлении, т.е. к отражателю предыдущего сектора эта часть ротора не имеет отверстий, а слёдовательн.о, и. отсева части материала не происходит. Наличие отверстий в роторе для удаления одного из продуктов не обеспечивает чистоты разделения, так как сводит операцию разделения, к обычному рассеву, при котором разделение происходит по крупности материала, а не его физическим свойствам.

Известна вибрационная машина для очистки и сортирования зерна, включающая корпус, с размещенными в нем разделительной поверхностью, выполненной S виде конуса, загрузочное и разгрузочные приспособления, привод причем на разделительной поверхности размещены ребра, образующие радиальные каналы 3.:

Недостатком этого устройства является низкое качество разделения.

Цель изобретения - повышение канества разделения..

Цель достигается тем, что направляющие ребра установлемл под углом 5 - ЗО к образующей ротора и отклонены в сторону, противоположную вращению ротора.

Установка направляющих ребер под углом 5 - 30 позволяет начатое в роторе разделение материала продолжить в запорном пространстве вслед-ствие различия аэродинамического сопротивления, в запорном пространстве зерна различной плотности и формы движутся по различным-траекториям на разные расстояния и поступают в соответствующие сборники. Наклон направляющих ребер позволяет обогеедать крупнозернистые материалы и сообщает им при выходеиз ротора скорость близкую к угловой скорости ротора.

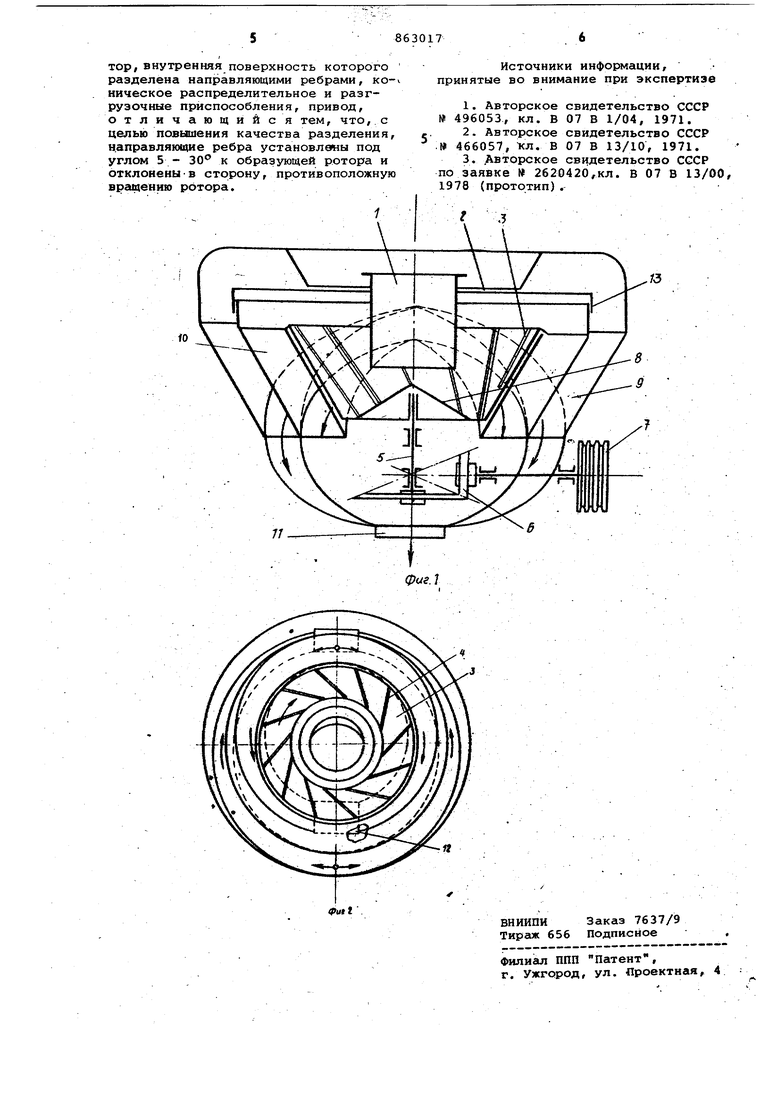

На фиг..1 изображен сепаратор, общий вид; на фиг. 2 - то же, в план

Сепаратор состоит из приемной камеры 1, укрепленной на крышке сепа.ратора 2, конического ротора с гладкой поверхностью 3, на котором укреплены направляющие ребра 4, установленные под углом 5-30 к образующим ротора. Конический ротор 3 укреплен на валу 5, соединенном конической зубчатой передачей б с приводом 7. Дно 8 ротора, которое йвляется распрделительным приспособлением, выпол нено коническим для равномерного распределения разделяемого материал по периметру ротора. Вокруг ротора на самоетоятельнах опорах укреплены кольцевые сборники 9 и 10 продуктов

разделения, имеющие специальные днища и желоба 11 и 12 для выгрузки разделенных по плотност материалов. Сборник 10 имеет дополнительную обечайку и механизмпередвижения для регулировки высоты наружной стенки сборника, зависящей траектории полет одного -из продуктов разделения. Траектория полета продуктов разделения регулируется угловой скоростью ротора и углом наклона направляющих ребер.

Сепаратор работает следующим образом.

Ротор классификатора 3 приводится во вращение от электродвигателя через приводной шкив 7, коническую зубчатую передачу б и вал 5. Исходный материал непрерывно подается в приемную камеру 1, из которой он поступает на коническое дно 8 ротора, с помощью которого равномерно распределяется по периметру основания ротора. Под действием центробежных сил разделяегиолй материал движется по внутренней стенке ротора 3. В процессе движения происходит отставание скорости движения зерен разделяемого ма.териала от скорости вращения ротора и смещения зерен материала в сл-орону, противоположную вращению ротора, до соприкосновения с направо ляющими ребрами. Дальнейшее движение материала к разгрузочной, верхней части ротора идет вдоль направляющих ребер 4. При этом происходит разделение материала по плотности и приобретение ими за счет различия коэффициента трения различной скорости движения. В зароторное пространство разделяемые зерна поступак)Т с различными скоростями и различными углами вылета. Параметры траектории полета разделяемых зерензависят от полученной ими кинетической энергии, которая зависит как от массы материала , етак и от. времени нахождения зерен в роторе, и может регулироваться скоростью вращения ротора и углом наклона направляющих ребер. На характере траектории существенно отражается коэффициент аэродинамического сопротивления частицам различной формы и плотности, что усиливает эффект разделения, частично превышающий место на выходе из ротора. в эа;роторн « пространстве зерна различной формы и плотности движутся по различным траекториям на различных расстояниях и попадают в соответствующие кольцевые сборники 9 и 10, из которых выгружаются через желоба 11 и 12. Высота кромки сборника 10 . с помощью обечайки 13 изменяться в зависимости от траектории полета раэделяекых частиц. , Формула изобретения

Центробежный сепаратор,- включающий приемную , конический ро

Авторы

Даты

1981-09-15—Публикация

1978-06-19—Подача