(54) СМАЗКА ДЛЯ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2355743C2 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1967 |

|

SU193983A1 |

| ЭМУЛЬСИОННАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1992 |

|

RU2024392C1 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 2000 |

|

RU2190526C2 |

| Смазка для металлических форм | 1979 |

|

SU872270A1 |

| Смазка для форм | 1979 |

|

SU831620A1 |

| Смазка для форм | 1981 |

|

SU996203A1 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1991 |

|

RU2035300C1 |

| ЭМУЛЬСИЯ ДЛЯ СМАЗКИ | 2006 |

|

RU2315804C1 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1999 |

|

RU2165353C1 |

1

Изобретение относится к смазкам для форм бетонных и железобетонных изделий, преимущественно с применением термообработки паром высокого давления.

Известна смазка, включающая, вес. индустриальное масло 75-85, парафин 5-10 и тальк 10-15 1.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является смазка для металлических форм при изготовлении бетонных и железобетонных изделий включающая, вес.%: машинное масло 7.0-80 и термостойкий компонент кулисную паровозную смазку 20-30 2

Однако известная смазка в производстве автоклавных бетонов придает очень большую гидрофобность поверхности изделий и при попадании ее на форму в большом количестве (эа счет стока со стенок) частично при этом разрушает поверхностный слой бетона. При последующем нанесении на поверхность отделочных покрытий требут ется приложение больших трудозатрат для очистки поверхности от гидрофобного слоя пыли (разрушенного слоя бетона) р остатков смазки. Кроме того,, смазка предусматривает использование большого количества дефицитного машинного масла.

Цель изобретения - повышение качества поверхности изделий за счет снижения гидрофобности ее.

%:

Цель достигается тем, что смазка для форм при изготовлении бетонных и железобетонных изделий, включающая машинное масло и кулисную паровоз10ную смазку, дополнительно содержит мыло и воду при следующем соотношении компонентов, вес.%:

Машинное масло35-55,0

Кулисная паровозная

15 смазка11-16,5

Мыло 1,0-2,2

Вода 26,3-53 Приготовление смазки осуществляют следующим способом.20

Взвешивают машинное масло и нагревают его до 60-80°С, затем в него добавляют требуемое количество кулисной паровозной смазки и производят перемешивание материалов до

25 получения однородной жидкой смеси. Затем берут воду с температурой 40-45с, растворяют в ней требуемое количество мыла, после чего водный раствор мыла при непрерывной работе

30 диспергатора вливают постепенно в

находящуюся в диспергаторе жидкую смесь машинного масла с кулисной паровозной смазкой с температурой 30-45 С. .Время перемешивания и приготовления эмульсии 5-10 мин.

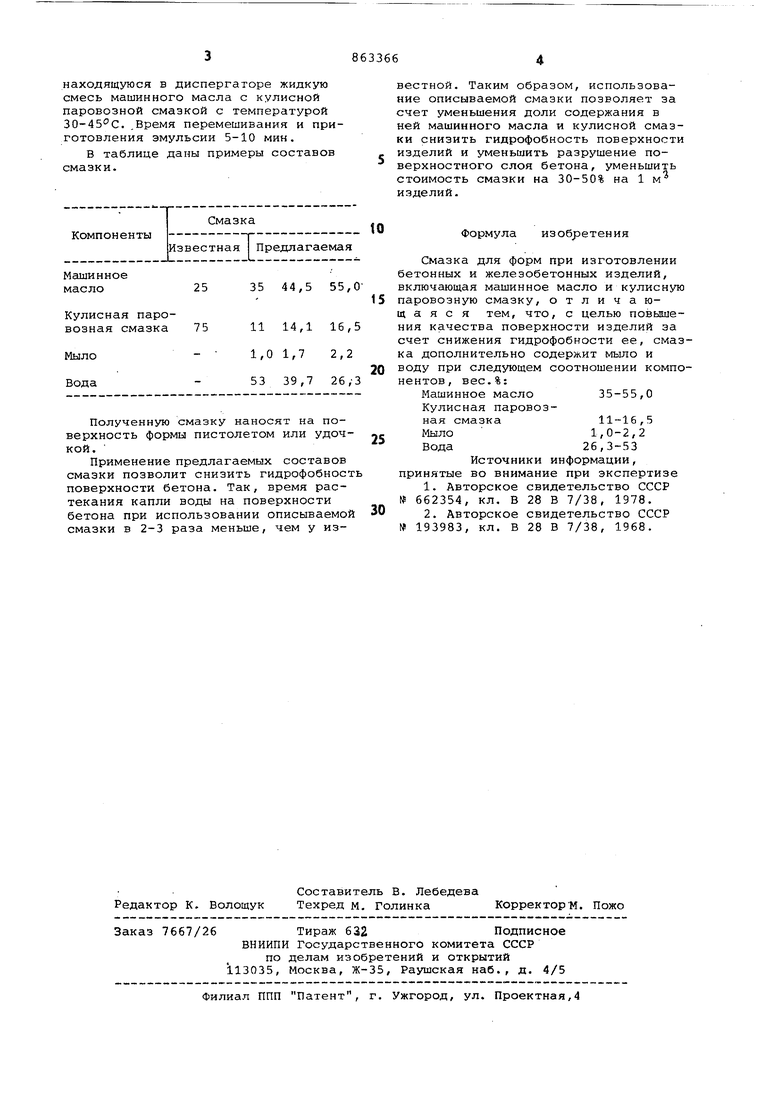

В таблице даны примеры составов смазки. Кулисная пароПолученную смазку наносят на поверхность формы пистолетом или удоч кой. Применение предлагаемых составов смазки позволит снизить гидрофобнос поверхности бетона. Так, время растекания капли воды на поверхности бетона при использовании описываемо смазки в 2-3 раза меньше, чем у известной. Таким образом, использование описываемой смазки позволяет за счет уменьшения доли содержания в ней машинного масла и кулисной смазки снизить гидрофобность поверхности изделий и уменьшить разрушение поверхностного слоя бетона, уменьшить

Л стоимость смазки на 30-50% на 1 м изделий. Формула изобретения Смазка для форм при изготовлении бетонных и железобетонных изделий, включающая машинное масло и кулисную паровозную смазку, о т л и ч а ю1Д а я с я тем, что, с целью повышения качества поверхности изделий за счет снижения гидрофобности ее, смазка дополнительно содержит мыло и воду при следующем соотношении компонентов, вес.%: Машинное масло 35-55,0 Кулисная паровозная смазка11-16,5 Мыло 1,0-2,2 Вода 26,3-53 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 662354, кл. В 28 В 7/38, 1978. 2.Авторское свидетельство СССР № 193983, кл. В 28 В 7/38, 1968.

Авторы

Даты

1981-09-15—Публикация

1979-11-13—Подача