Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении перегородок, подвесных потолков и тепловой изоляции строительных конструкций.

Известна сырьевая смесь для изготовления теплоизоляционного материала, включающая карбсмидыую смолу, органический заполнитель и лигнин .

Наиболее близка к предлагаемой по технической сущности и достигаемому результату сырьевая смесь для изготовления теплоизоляционно-конструкционного материала 2, включающая, вес.%;

Карбамидная смола 8-12 Органический заполнитель80-85Хлористый С1ММОНИЙ 4-15 Вода . 4-9 Недостатком.- известных сырьевых смесей является большой расход смолы и высокая токсичность производства.

Цель изобретения - снижение расхода сйолы при сохранении физико- механйчеоких свойств материала И уменьшение токсичности процесса изготовления .

Поставленная цель достигается тем, 5 что сырьевая смесь для изготовления теплоизоляционно-конструкционного материала, включающая карбамидную смолу, органический заполнитель, отвердитель и воду, содержит в качестtO ве отвердителя ортофосфорную кислоту и дополнительно сульфитно-дрожжевую бражку при следующем соотношении компонентов, вес.%;.

Карбамидная смола 5-8 «5 Органический заполнитель78-88Ортофосфорная кислота 0,02-0,98 вода 3,98-9,02 2Q сульфитно-дрожжевая бражка3-4 Введение в состав массы сульфитнодрожжевой бражки позволяет существенно снизить расход карбамидной смолы, содержащий 1-1,2% свободного формальдегида, что снижает токсичность технологического процесса. Оставшийся свободный формальдегид в процессе твердения плит при повышенных темэА пературах частично связывается.функциональными группами сульфитно-дрожжевой бражки.

Сульфитно-дрожжевая бражка имеет кислый характер и является дополнительным отвердителем, способствующим более полной поликонденсации карбамидной смолы.

При введении органического наполнителя менее 78% уменьшается армирующая роль этого материала и повышается объемная масса изделий. Введение органического наполнителя более 88% приводит к снижению прочности изделий.

Ортофосфорная кислота снижает токсичность процесса, так как в смеси с сульфитно-дрожжевой бражкой и смолой при температуре не внщеляет вредных веществ по сравнению с хлористым аммонием. Кроме того, ортофосфорная кислота в смеси с сульфитно-дрожжево бражкой является мягким отвердителем обеспечивающим медленное схватывание смолы при нагревании и обеспечивает ее достаточно полную поликонденсацию

сПример 1. 8,3% карбамидной смолы марки КС-68М, концентрации 60% (содержащей 5 г сухой смолы и 3,3 г воды) смзшивают с 3,68 г сульфитнодрожжевой бражки (содержащей 3 г сухой сульфитно-дролсжевой бражки и 0,68 г воды). Затем готовое связующее перемешивают с 88% сухих древесных стружек и 0,02% ортофосфорной кислоты в течение 2 мин. Готовую массу укладывают в форму и подвергают

горячему прессованию при 160°С в течение 10 мин. Давление прессования 15 кг/см. После чего изделие расформовывают.

Пример 2. 10,83% карбамид- ной смолы марки КС-68М, концентрации 60% (содержащей 6,5 г сухой смолы и 4,33 г воды) смешивают с 5,67% сульфитно-дрожжевой бражки (содержащей 3,5 г сухой сульфитно-дрожжевой бражки и 2,17 г воды). Затем готовое связующее перемешивают с 83% льняной костры и 0,5% ортофосфорной кислоты в течение 2 мин. Готовую массу .укладывают в форму и подвергают горячему прессованию при 160°С в течение 5 10 мин. Давление прессования 15 кг/см После чего изделие расформовывают.

Пример 3. 13,33% карбамидной смолы марки КС-68М, концентрации 60% (содержащей 8 г сухой смолы и 5,33 г воды; смешивают с 7,69% сульфитно-дрожжевой бражки (содержащей 4 г сухой сульфитно-дрожжевой бражки и 3,69 г воды). Затем готовое связую5 1Дее перемешивают с 78% сухой древесной стружки и 0,98% ортофосфорной кислоты в течение 2 мин. Готовую массу укладывают в форму и подвергают горячему Прессованию при 160С в течение 10 мин. Давление прессования 15 кг/см. После чего изделие расформовывают.

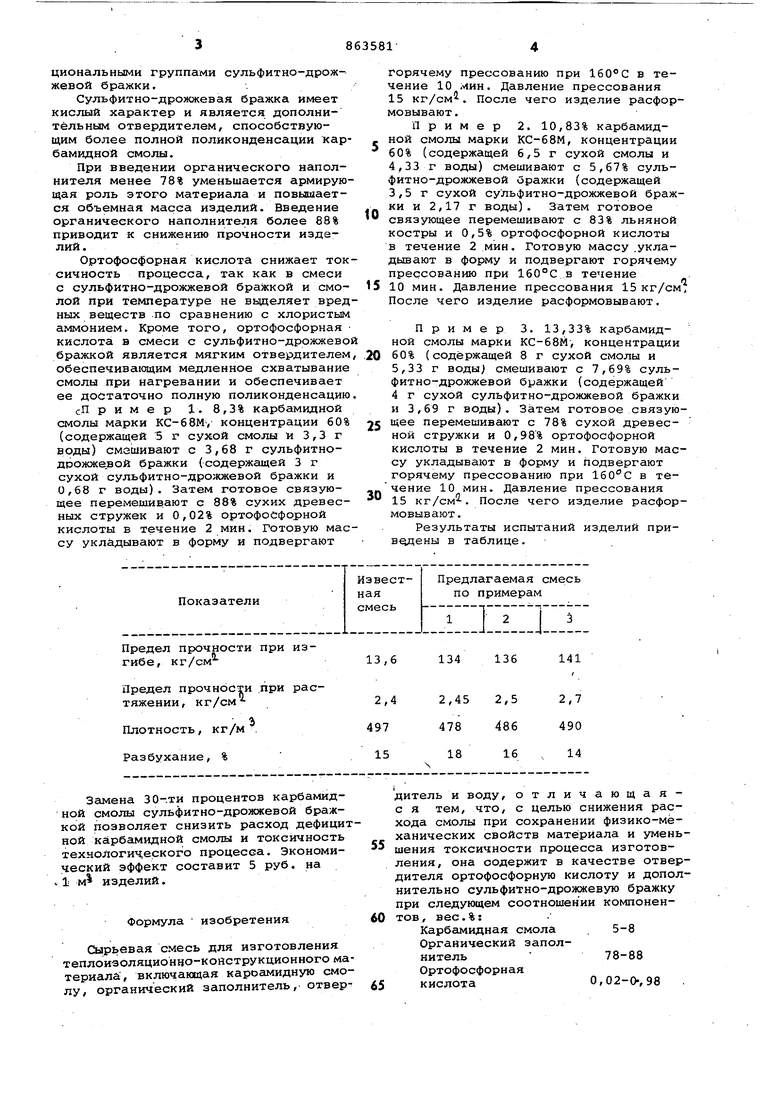

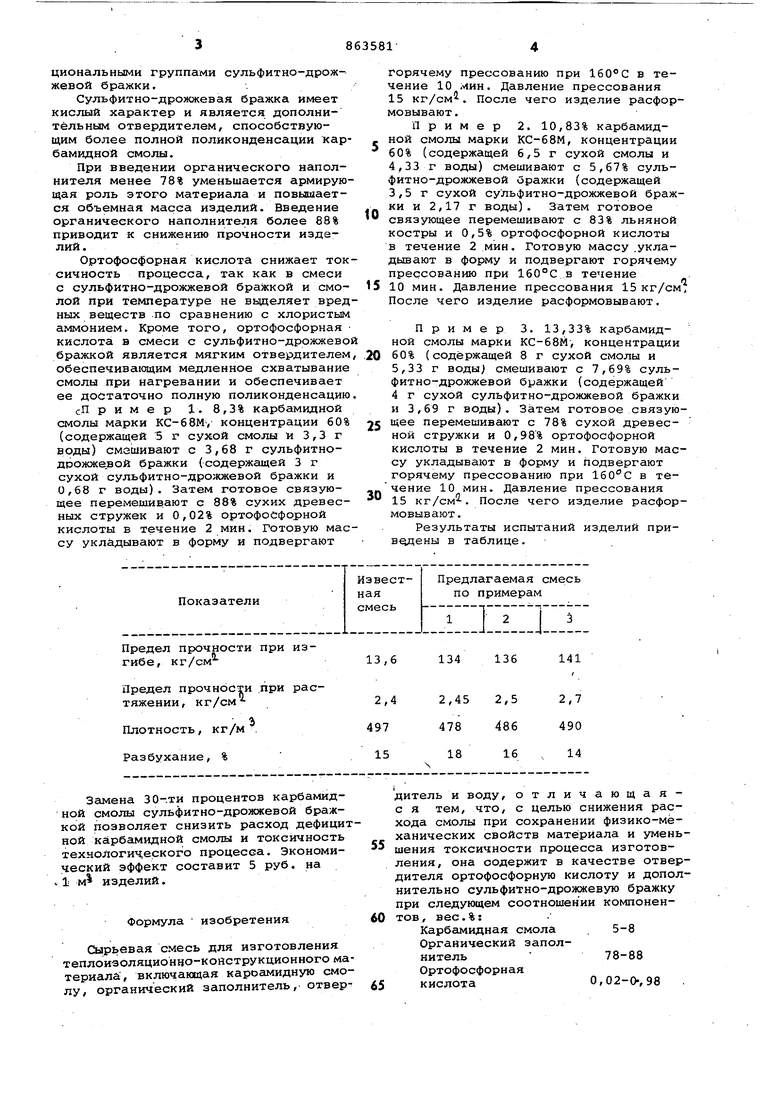

Результаты испытаний изделий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Композиция для изготовления теплоизоляционного материала | 1981 |

|

SU962270A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| Противопригарное покрытие для литейных форм и стержней | 1978 |

|

SU764830A1 |

| Полимербетонная смесь | 1980 |

|

SU948951A1 |

| Сырьевая смесь для изготовления тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833918A1 |

| Связующее для изготовления литейных стержней и ферм | 1979 |

|

SU876256A1 |

| Саморасширяющаяся инъекционная смесь для химического анкерования горного массива | 1988 |

|

SU1656132A1 |

| Вяжущее | 1978 |

|

SU882973A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

Предел прочности при изгибе, кг/см 13,6

Замена ЗО-.ти процентов карбамидной смолы сульфитно-дрожжевой бражкой позволяет снизить расход дефицитной карбамидной смолы и токсичность технологического процесса. Экономический эффект составит 5 руб, на .1 м изделий.

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционно-койструкционного материала, включающая кароамидную смолу, органический заполнитель, отвер141

134

136

дитель и воду, отличающаяс я тем, что, с целью снижения расхода смолы при сохранении физико-механических свойств материала и уменьшения токсичности процесса изготовления, она содержит в качестве отвердителя ортофосфорную кислоту и дополнительно сульфитно-дрожжевую бражку при следующем соотношении компонентов, вес.%:

Карбамидная смола , 5-8 Органический заполнитель 78-88 Ортофосфорная кислота0,02-0,98 Вода3,98-9,02 CvnbAHTHn РОЙ в браж 3 Источники информации, принятые во внимание при экспертизе -i , Авторское свидетельство СССР 590310, кл. С 04 в 43/12, 1978 2. Шварцман , Производство и применение древесно-стружечных плит, м., 1967, с. 143.

Авторы

Даты

1981-09-15—Публикация

1979-10-23—Подача