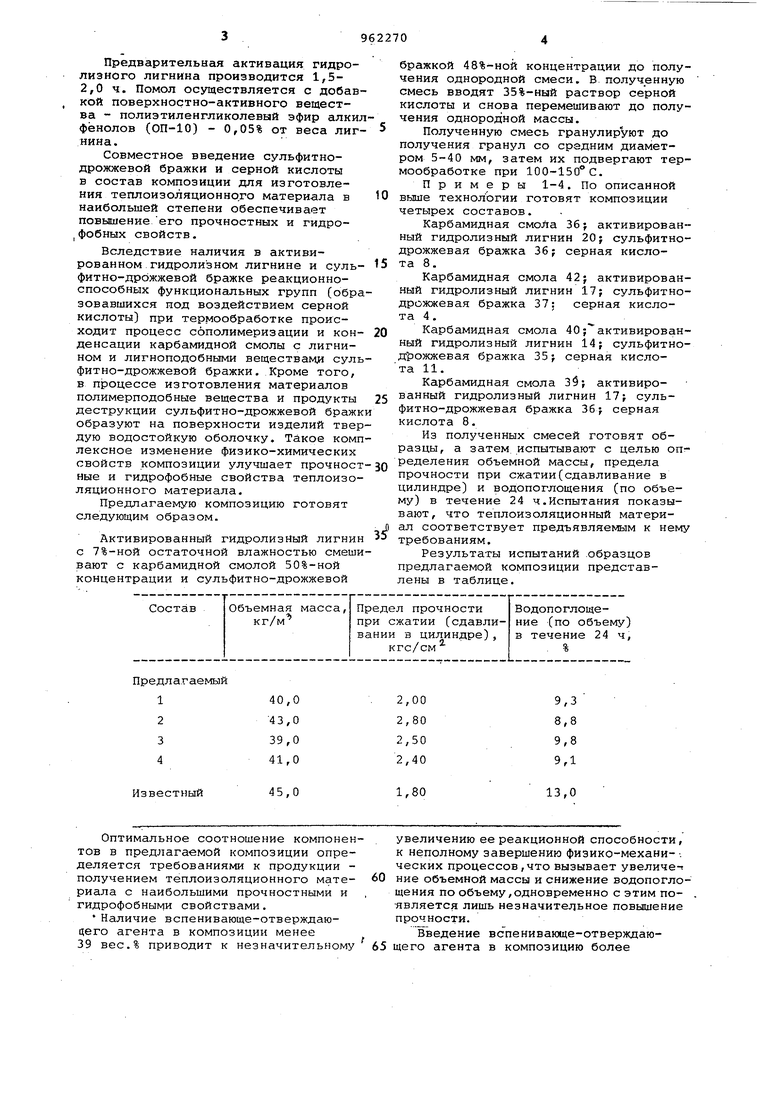

Предварительная активация гидролизного лигнина производится 1,52,0 ч. Помол осуществляется с добав кой поверхностно-активного вещества - полиэтиленгликолевый эфир алкил фёнолов (ОП-10) - 0,05% от веса лиг нина. Совместное введение сульфитнодрожжевой бражки и серной кислоты в состав композиции для изготовления теплоизоляционно.го материала в наибольшей степени обеспечивает повышение его прочностных и гидро1ФО6НЫХ свойств. Вследствие наличия в активированном гидролизном лигнине и сульфитно-дрожжевой бражке реакционноспособных функциональных групп (обра зовавшихся под воздействием серной кислоты) при термообработке происходит процесс сополимеризации и конденсации карбамидной смолы с лигнином и лигноподобными веществам суль фитно-дрожжевой бражки. Кроме того, в процессе изготовления материалов полимерподобные вещества и продукты деструкции сульфитно-дрожжевой бражк образуют на поверхности изделий твер дую водостойкую оболочку, такое комп лексное изменение физико-химических свойств композиции улучшает прочност ные и гидрофобные свойства теплоизоляционного материала. Предлагаемую композицию готовят следующим образом. Активированный гидролизный лигни с 7%-ной остаточной влажностью смеш вают с карбамидной смолой 50%-ной концентрации и сульфитно-дрожжевой бражкой 48%-ной концентрации до получения однородной смеси. В полученную смесь вводят 35%-ный раствор серной кислоты и снова перемешивают до получения однородной массы. Полученную смесь гранулируют до получения гранул со средним диаметром 5-40 мм, затем их подвергают термообработке при 100-150° С. Примеры 1-4. По описанной выше технологии готовят композиции четырех составов. Карбамидная смоЛа 36} активированный гидролизный лигнин 20; сульфитнодрожжевая бражка 36; серная кислота 8. Карбамидная смола 42; активированный гидролизный лигнин 17; сульфитнодрожжевая бражка 37: серная кислота 4. Карбамидная смола 40; активированный гидролизный лигнин 14; сульфитнод южжевая бражка 35; серная кислота 11. Карбамидная смола 3§; активированный гидролизный лигнин 17; сульфитно-дрожжевая бражка 36; серная кислота 8. Из полученных смесей готовят образцы, а затем испытывают с целью определении объемной массы, предела прочности при сжатии(сдавливание в цилиндре) и водопоглощения (по объему) в течение 24 ч.Испытания показывают, что теплоизоляционный материал соответствует предъявляемым к нему требованиям. Результаты испытаний .образцов предлагаемой композиции представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Пресскомпозиция на основе гидролизноголигНиНА | 1978 |

|

SU798146A1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструкционного материала | 1979 |

|

SU863581A1 |

| Состав для гидрофобизации древесностружечных плит | 1981 |

|

SU954231A1 |

| Композиция для изготовления пенопласта | 1982 |

|

SU1162829A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2230080C2 |

| Вяжущее | 1981 |

|

SU977432A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1983 |

|

SU1131856A1 |

| Полимерсиликатная замазка | 1985 |

|

SU1294782A1 |

| Композиция для получения пенопласта | 1978 |

|

SU767142A1 |

Предлагаемый

1

2

3

4

45,0

Известный

Оптимальное соотношение компонентов в предлагаемой композиции определяется требованиями к продукции получением теплоизоляционного материала с наибольшими прочностными и гидрофобными свойствами.

Наличие вспенивающе-отверждаюцего агента в композиции менее 39 вес.% приводит к незначительному

9,3 8,8 9,8

9,1

13,0

1,80

увеличению ее реакционной способности, к неполному завершению физико-механи- . ческих процессов ,что вызывает увеличение объемной массы и снижение водопоглощения по объему, одновременно с этим появляется лишь незначительное повышение прочности.

Введение всЪенивающе-отверждаю65 щего агента в композицию более

48 вес.% приводит к снижению объемно массы материалов, уменьшению его про ности и незначительному улучшению гидрофобных свойств.

OnTHMajibHoe соотношение компонентов находится в пределах, мас.%: карбамидная смола.36-42; активированный гидролизный лигнин 14-20, вспениванмде-отверждающий агент 39-48. При таком соотношении компонентов дотигается высокая реакционная способность композиции в сочетании с повышенной водостойкостью-, что приводит к полному завершению в композиции всей физико-химических процессов, получению однородной пористой структуры, твердой поверхности изделий с высокими прочностными свойствами и незначительным водопоглощением.

При испытании образцов изделий установлено, что использование в предлагаемой композиции в качестве вспенивающе-отверждающего агента сульфитно-дрожжевой бражки и серной кислоты позволяет повысить прочность материала при сжатии в 1,11-1,56 раз и снизить водопоглощение в 1,39-1,48 раза по сравнению с теплоизоляционными материалами из известной композиции. Это увеличивает долговечность строительных сооружений и конструкций, эксплуатирующихся как при нор-.

мальной, так и при повышенной влажйости.

Формула изобретения

Композиция для изготовления теплоизоляционного материала, включающая карбамидную смолу, активированный гидролизный лигнин и вспенивающёотверждающий агент, отличаю0щаяся тем, что, с целью повышения прочности при сжатии и гидрофобности теплоизоляционного материала, она в качестве вспенивающе-отверждающего агента содержит сульфитно5дрожжевую бражку и серную кислоту при следующем соотношении компонентов, мае.%:

Карбамидная смола 36-42 . Активированный гидролизный лигнин 14-20

Сульфитно-дрожжевая

бражка35-37

Серная кислота4-11

Источники информации, принятые во внимание при экспертизе

5

0 1|№ 626084, кл. С 04 В 43/00, 1978.

Авторы

Даты

1982-09-30—Публикация

1981-02-24—Подача