(54) СПОСОБ ПОДГОТОВКИ КУСКОВЫХ сидЕРитовых руд Изобретение относится к черной металлургии и может быть использовано при подготовке сидеритовых руд к доменной плавке. известны способы подготовки сидерорых руд к доменной плавке, такие как магнитный магнито-химический, гравитационный и обжиг-магнитный. Наиболее эффектными из них является обжиг-магнитный способ, сущност которого заключается в следующем. Мелкодробленая неклассифицированная U2-0,.6-0 мм) руда подвергается магнетизирующему обжигу с последующей магнитной сепарацией обожженных руд Cl Недостатком способа является то, что концентраты магнитного обогащени без предварительного окоскования непригодны к доменной плавке. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ подготовки сидеритовых руд i доменной плавке, включающий дробление исходной руды до 60 мм, грохочение н классы 60-10 и 10-0 мм, окислительны обжиг крупнокусковой руды класса 60-10 мм в шахтных печах при 900-lOOOt

к ДОМЕННОЙ ПЛАВКЕ в течение 270-300 мин, грохочение обожженного продукта на классы 60-8 и й-О мм, магнитную сепарацию каждого класса на сепараторах слабого поля. Крупнокусковый концентрат направляется в доменную плавку. Сидеритовая руда класса 10-0 мм без обогащения подвергается агломерации в смеси с бурыми железняками 21. Однако на обжиг в шахтных печах направляется необогащенная дробленная руда, затем при магнитной сепарации обожженной руды удаляется пустая порода, а. вместе с нею и гидроокислы железа которые не магнетизируются при окислительном обжиге, недостатком этого способа является также невозможность повышения температуры обжига выше вследствие вспучивания сланцев, входящих в состав пустой породами налипания их на стенки печи, обволакивания ими кусков сидерита, что резко ухудшает газопроницаемость шихты. Кроме того, недостаточна степень декарбонизации и магнетизации крупных классов руды (40-60 мм) что приводит к увеличению потерь обожженной руды с хвостами магнитного обогащения.

Цель изобретения - снижение потерь железа с за счет удалег ния пустой породы перед обжигом и снижение крупности обогащаемой руды.

Поставленная цель достигается тем, что дробление руды производят до 40 мм, затем класс 40-10 мм обогащают в тяжелых суспензиях, а выделенный концентрат обжигают при скорости обжига 0,18-0,22 т/м.ч при lOOO-llOO C в течение 200-240 мин. Проведение обогащения в тяжелых суспензиях перед обжигом обеспечивает удаление пустой породы, извлечение гидроокислов железа и устранение непроизводительных затрат тепла на нагрев пустой породы при обжиге. Благодаря пониженной крупности обжигаемого концентрата 140-10 мм) сокращается продолжительность обжига, увеличивается производительность печи и снижается расход природного газа.

Способ осуществляется в следую- щей последовательности,

Сидеритовую руду дробят в две стадии до крупности 40-0 мм, подвергают мокрому грохочению на классы 40-10 и 10-0 мм. Класс 40-10 мм обогеицают в тяжелой жидкости, обжигают со скоростью 0,18-0,22 т/м.ч при lOOO-llOO C в течение 200-240 мин и подвергают грохочению на классы 40-8 и 8-0,.

Предлагаемый способ проверен в лабораторных условиях.

Сидеритовая руда, содержащая, 30, 40% железа, дробится в две стадии 40-0 мм, подвергается мокрому грохочению на классы 40-10 и 10-0 мм. Класс 40-10 мм обогащается в тяжелой суспензии с плотностью 2,9. Выделенный кусковой концентрат обжигается в шахтной печи в окислительной среде при 1000-llOO°C. Б течение 200240 мин, при скорости обжига 0,80,22 т/м -ч. Обожженный концентрат подвергают грохочению на класса 40-8 и 8-0 мм. Обожженный.кусковой кон- . центрат 40-8 мм предназначен для доменной плавки, а исходная руда класса 10-0 мм и обожженный концентрат класса 8-0 мм - для агломерации.

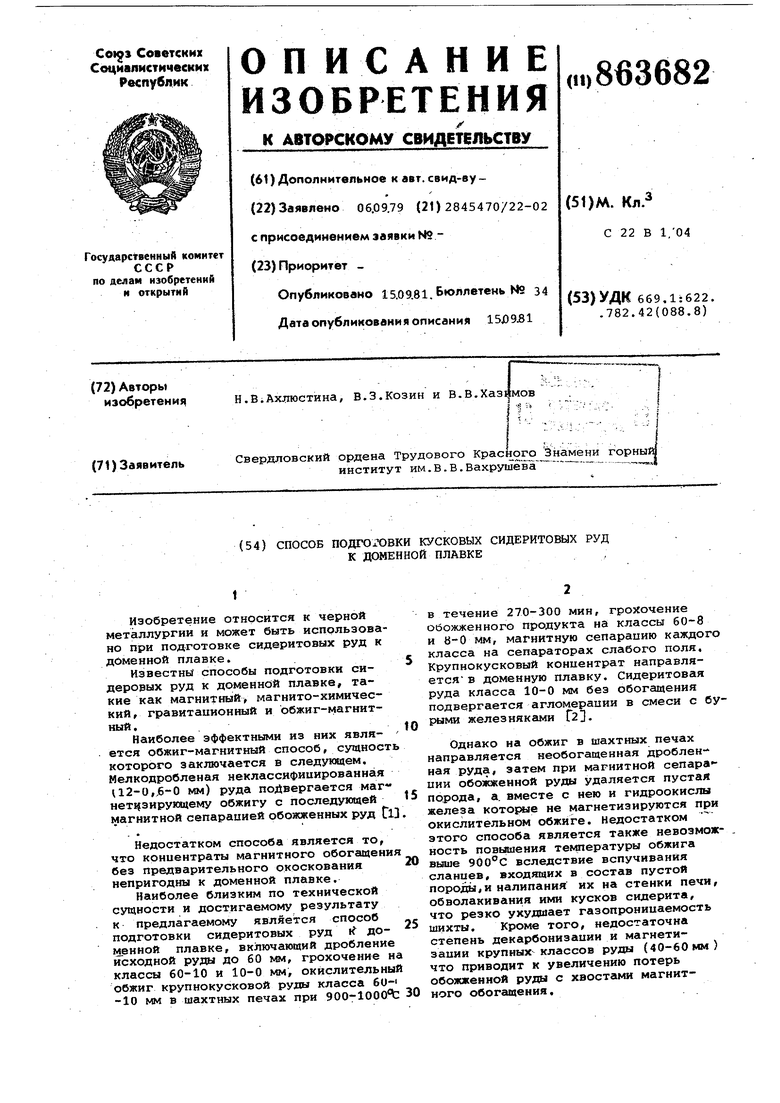

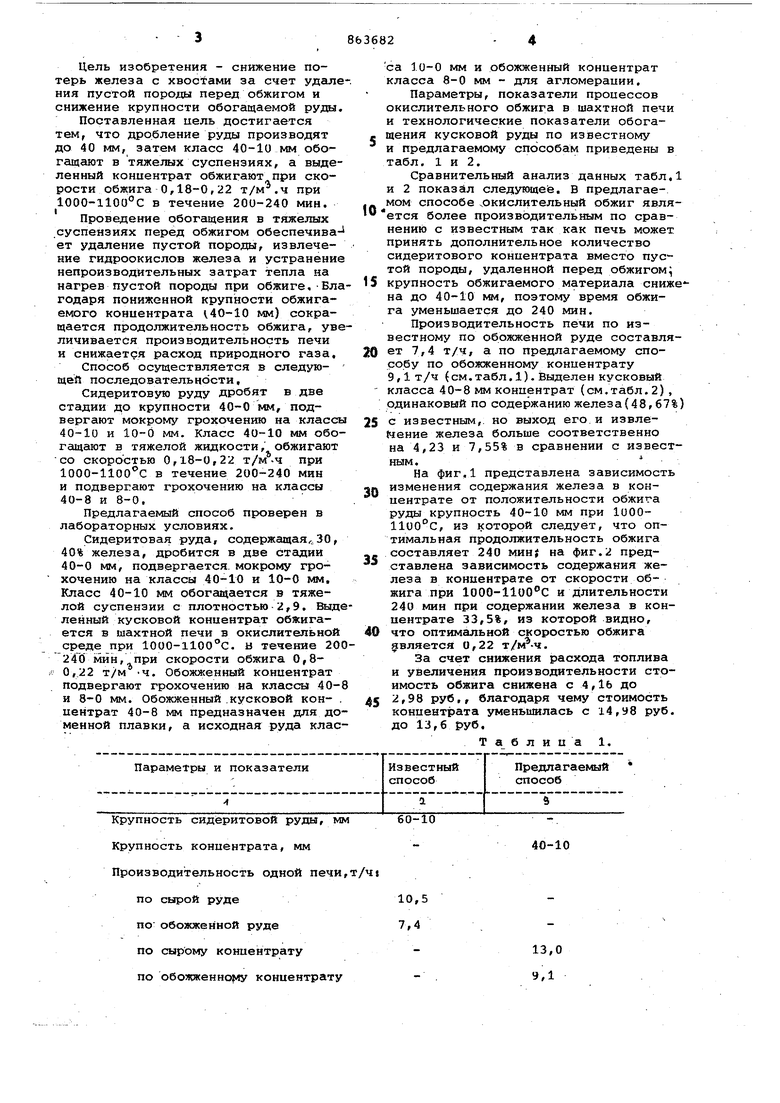

Параметры, показатели процессов окислительного обжига в шахтной печи и технологические показатели обогащения кусковой руды по известному и предлагаемому способам приведены в табл. 1 и 2.

Сравнительный анализ данных табл, и 2 показал следующее, В предлагаемом способе окислительный обжиг более производительным по сравнению с известным так как печь может принять дополнительное количество сидеритового концентрата вместо пустой породы, удаленной перед обжигом крупность обжигаемого материала снижна до 40-10 мм, поэтому время обжига уменьшается до 240 мин.

Производительность печи по известному по обожженной руде составляет 7,4 т/ч, а по предлагаемому способу по обожженному концентрату 9,1 т/ч (см.табл.1). Выделен кусковый класса 40-8 мм концентрат (см.табл.2) , одинаковый по содержанию железа(48, 67% с известным,, но выход его. и извлечение железа больше соответственно на 4,23 и 7,55% в сравнении с известным.

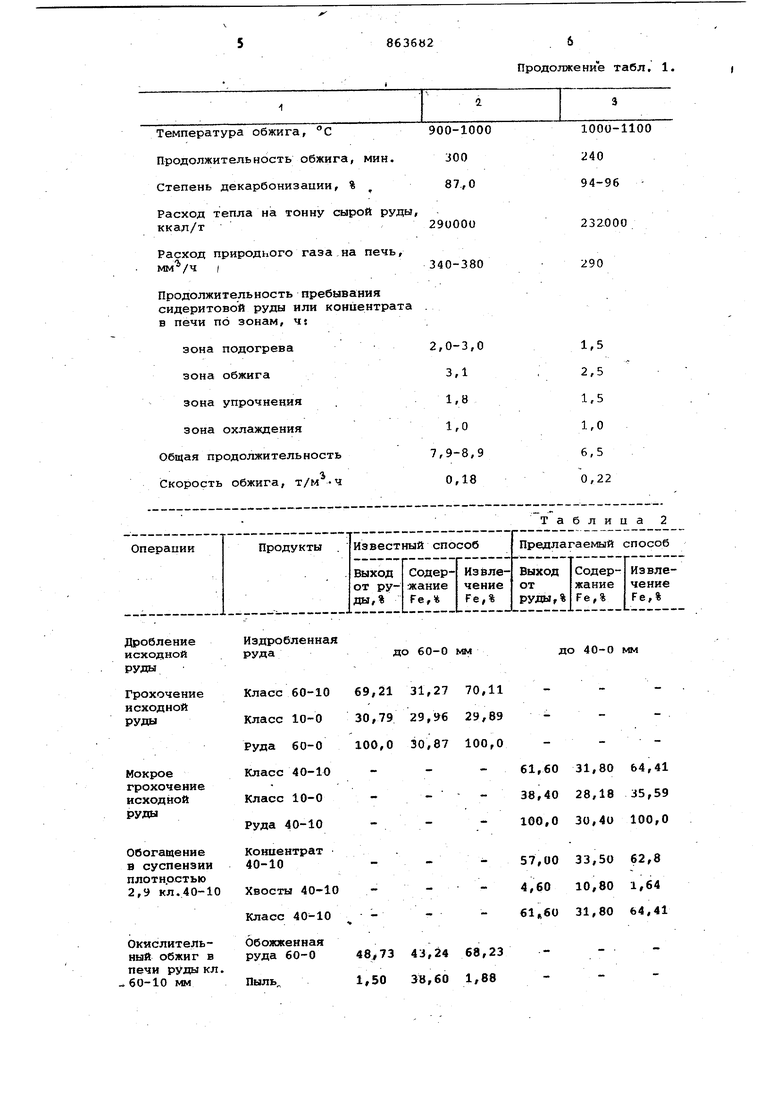

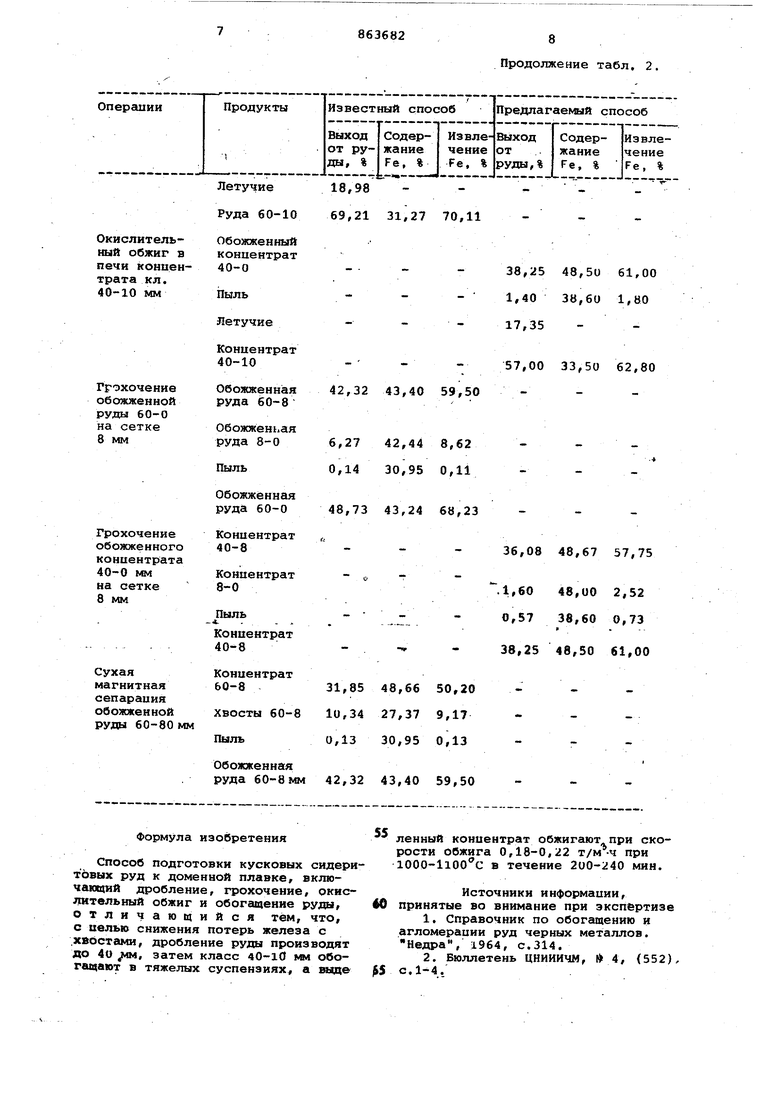

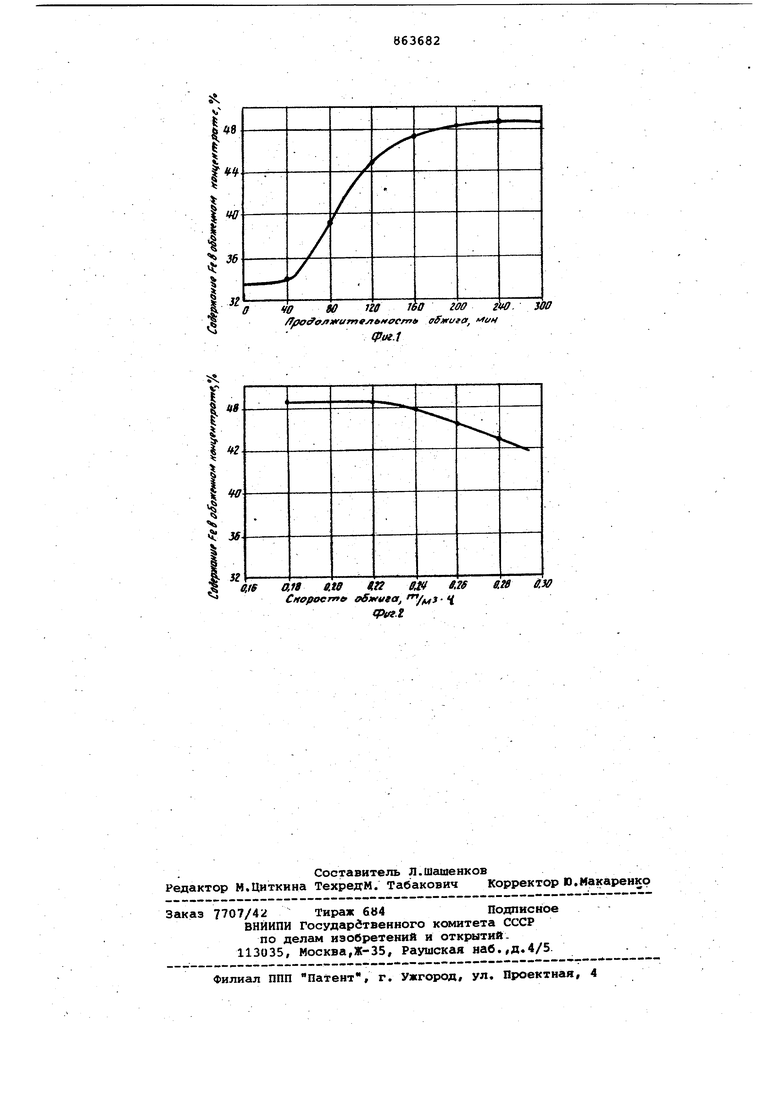

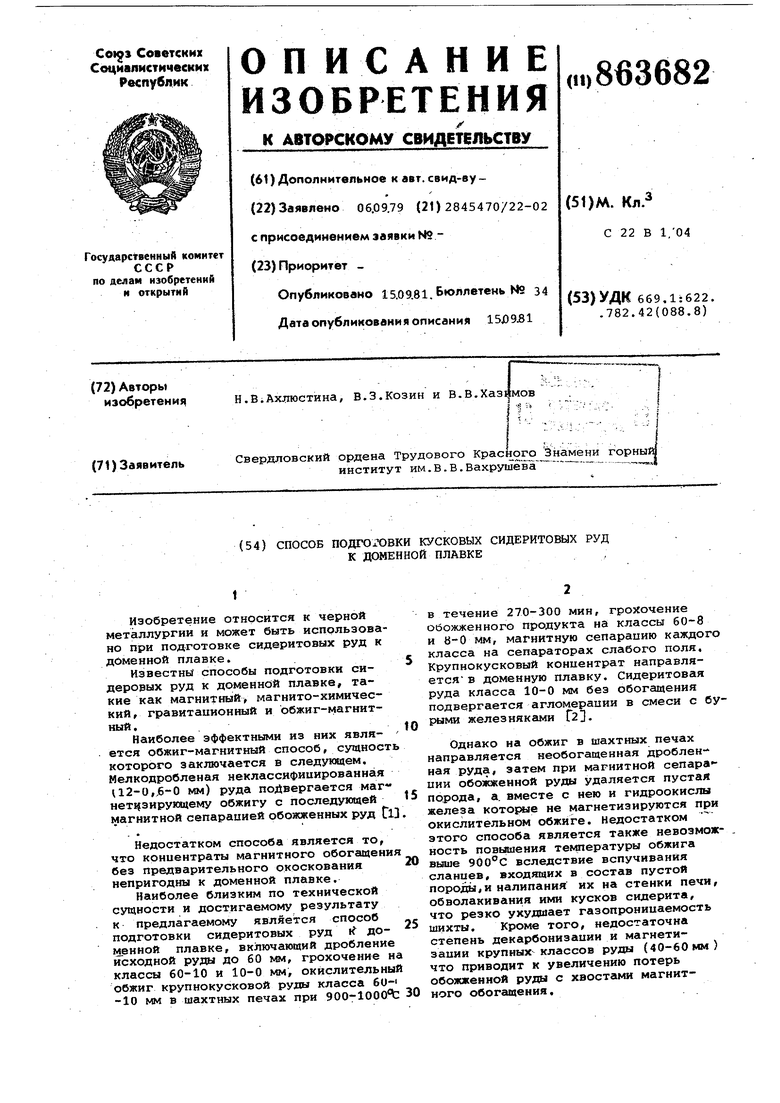

На фиг.,1 представлена зависимость изменения содержания железа в концентрате от положительности обжига руды крупность 40-10 мм при ЮОО1100°С, из которой следует, что оптимальная продолжительность обжига составляет 240 мин; на фиг.2 представлена зависимость содержания железа в концентрате от скорости обжига при ЮОС-ИОО С и длительности 240 мин при содержании железа в концентрате 33,5%, из которой видно, что оптимальной скоростью обжига является 0,22 .

За счет снижения расхода топлива и увеличения производительности стоимость обжига снижена с 4,1Ь до 2,98 руб., благодаря чему стоимость концентрата уменьшилась с 4,98 руб. до 13,6 руб.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| СПОСОБ ПОДГОТОВКИ СИДЕРИТОВ К ДОМЕННОЙ ПЛАВКЕ | 1993 |

|

RU2041963C1 |

| Способ подготовки сидеритовых руд к доменной плавке | 1977 |

|

SU726199A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ОБОГАЩЕНИЯ СИДЕРИТОВЫХ РУД | 2005 |

|

RU2283183C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ КАРБОНАТНЫХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2489494C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИДЕРИТОВЫХ РУД | 2011 |

|

RU2471564C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПЕРЕРАБОТКИ СИДЕРИТОВЫХ РУД (ВАРИАНТЫ) | 2013 |

|

RU2536618C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

Крупность сидёритовой руды, мм Крупность концентрата, мм

Производительность одной печи,т/чj

по сырой руде

ПОобожженной руде

по сырому концентратупо обожженному концентрату

60-10

40-10

13,0 9,1 Температура обжига, С900-100 Продолжительность обжига, мин.300 Степень декарбонизации, % 87.,О Расход тепла на тонну сырой руды, ккал/т290000 Расход природного газа на печь, / Продолжительность пребывания сидеритовой руды или концентрата в печи по зонам, Ч{

Издробленная руда

Класс 60-10 Класс 10-0 Руда 60-0 Класс 40-10 Класс 10-0 Руда 40-10

концентрат 40-10

Хвосты 40-10 0 Класс 40-10

Обожженная руда 60-0 .

Пыль

Продолже ние табл. 1. 340-380

Таблииа 2

до 60-0 мм

69,21 31,27 70,11 30,79 29,96 29,89 100,0 30,87 100,0

31,8064,41

28,1835,59

30,40100,0

33,5062,8

10,801,64

31,8064,41

43,24 68,23

1,50 за,60 1,88 1000-1100 240 94-96 2згооо

Операции

18,98

Летучие

69,21 31,27 70,11 Руда 60-10

Обожженныйв концентрат 40-0 нПыльЛетучие

Концентрат 40-10

42,3243,4059,50

Обожженная руда 60-8

Обожженьая

6,2742,448,62 руда 8-0

0,1430,950,11

Пыль

Обожжённая

48,7343,2468,23 руда 60-0

Концентрат о 40-8 а

Концентрат 8-0

Пыль

-. . - .

Концентрат 40-8

концентрат

31,8548,6650,20 60-8

10,3427,379,17

хвосты 60-8 мм

0,1330,950,13 Пыль

Обожженная

42,3243,4059,50 руда 60-8 мм

Формула изобретения

Способ подготовки кусковых сидеритовых руд к доменной плавке, включакщий дробление, грохочение, окислительный обжиг и обогащение руды, отличающийся тем, что, с целью снижения потерь железа с .хвостами, дробление руды производят до 40 , затем класс 40-10 ьил обогащают в тяжелых суспензиях, а шеде

Продолжение табл. 2,

38,2548,5U61,00

1,4038,601,80 17,35

57,0033,5062,80

48,6757,75

48,002,52

38,600,73

.

48,5061,00

ленный концентрат обжигают при скорости обжига 0,18-0,22 при lOOO-llOO C в течение 200-240 мин.

Источники информации, принятые во внимание при экспертизе

5«.

ч, I

48

t

Jf

чо 80 па 160 zoff zvo. 300

fffloffojtitfumf bHffcm у ягига

CHOpocrrt oSirfutOf Ч (Риг.1 Cptfi.Z

Авторы

Даты

1981-09-15—Публикация

1979-09-06—Подача