Изобретение относится к электронагреву , а более конкретно к производству графитизированных }симических нитей из углеродосодержащих органических веществ, применяемых в машиностроении. Известен способ непрерывной графитизации углеродных нитей прямой обработкой электрическим током. Под воздействием электрического тока нить нагревается до высокой темпег ратуры и графитизируется. Поверхность валиков, по которым проходит ток высокого напряжения, устроена по принципу коммутатора. Питание поступает по щеткам, которые подают электрический ток только на тот участок валиков, где к ним плотно прилегает обрабатываемая нить 1. Контактная поверхность, т.е. мес то перехода тока из контакта в нить в этом способе состоит из суммы поверхностей соприкосновения отдельных волокон, имеющих цилиндрическую форму, с плоскостью контакта и составляет 30-50% общей площади повер ности участка нити, прилегающего к этому контакту. Заниженная площадь контактной поверхности приводит к увеличению переходного сопротивлени контакта и соответственно к увеличению непроизводительных потерь на нем электрической мощности. Кроме того, вследствие приложения высокого напряжения между контактом и не входящим с ним в соприкосновение участком волокна происходит искровой разряд, приводящий к разрушению этого волокна. Для устранения указанных недостатков необходимо увеличить контактную поверхность, что возможно сделать только путем деформации волокон за счет увеличения силы призкима нити к контакту. Однако для этого необходимо снизить скорость протяжки нити, так увеличение силы прижима при сохранении прежней скорости протяжки ведет к увеличению продольных механических усилий действующих на нити, превышение которыми допусТИ№«с значений приводит к ее обрыву. Снижение скорости.приводит к снижению производительности процесса графитизации. Наиболее близким к предлагаемому по техническому выполнению является устройство электроконтактного нагрева движущихся изделий типа нити, содержащее токоподводы, выполненные в виде расположенных на общей оси.

предназначенной для прохождения нагреваемого изделия, камер, заполненных жидким металлом и соединенных с токоподводящими шинами (2 |.

Однако данное устройство при исг пользовании его для нагрева углеграфитовых нитей не дает необходимого качества нагрева.

Целью изобретения является повышение качества нагрева изделий из углеграфитовых нитей,

Поставленная цель достигается тем что в устройстве камеры установлены вертикально, каждая из камер выполнена из двух участков прямоугольного сечения, нижний из которых постоянного профиля, а верхний переменного профиля, образованного путем выполнения двух противоположных стенок в виде трапеции, а двух други в виде прямоугольников, и снабжена электромагнитной системой, расположенной в плоскости, перпендикулярной общей оси камер, выполненной в виде замкнутого магнитопровода с обмоткой переменного тока, снабженного полюсами, примыкающими к обеим прямоугольным сторонам камеры.

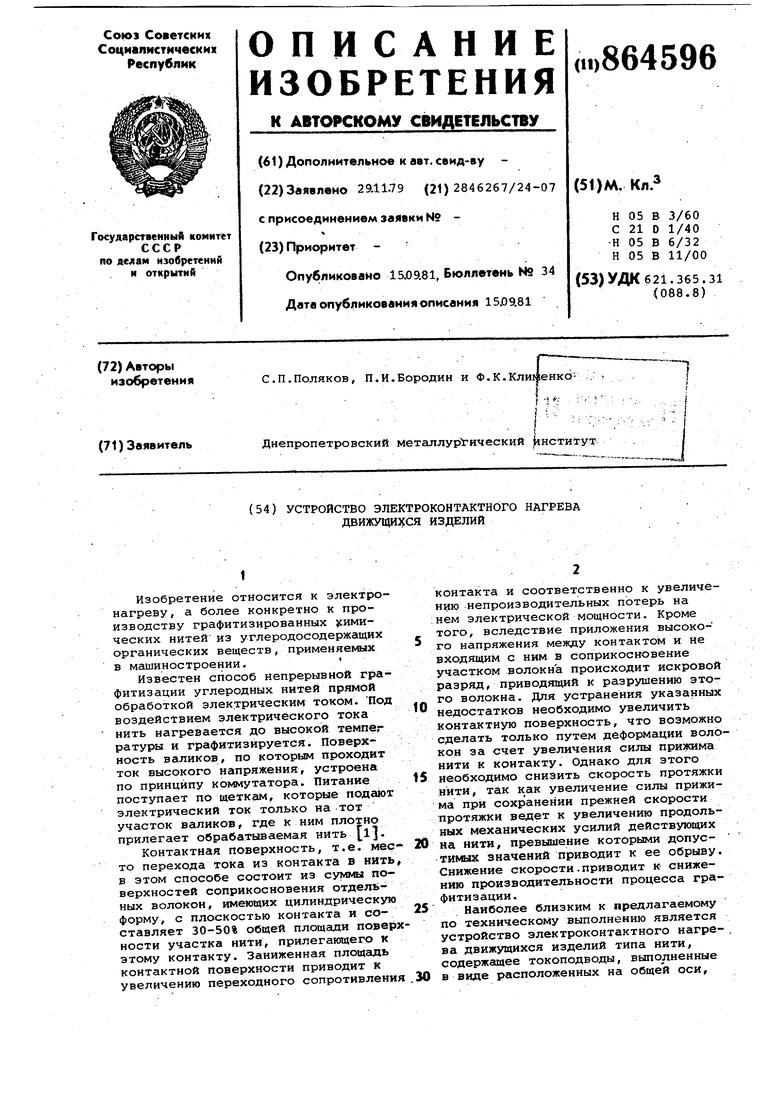

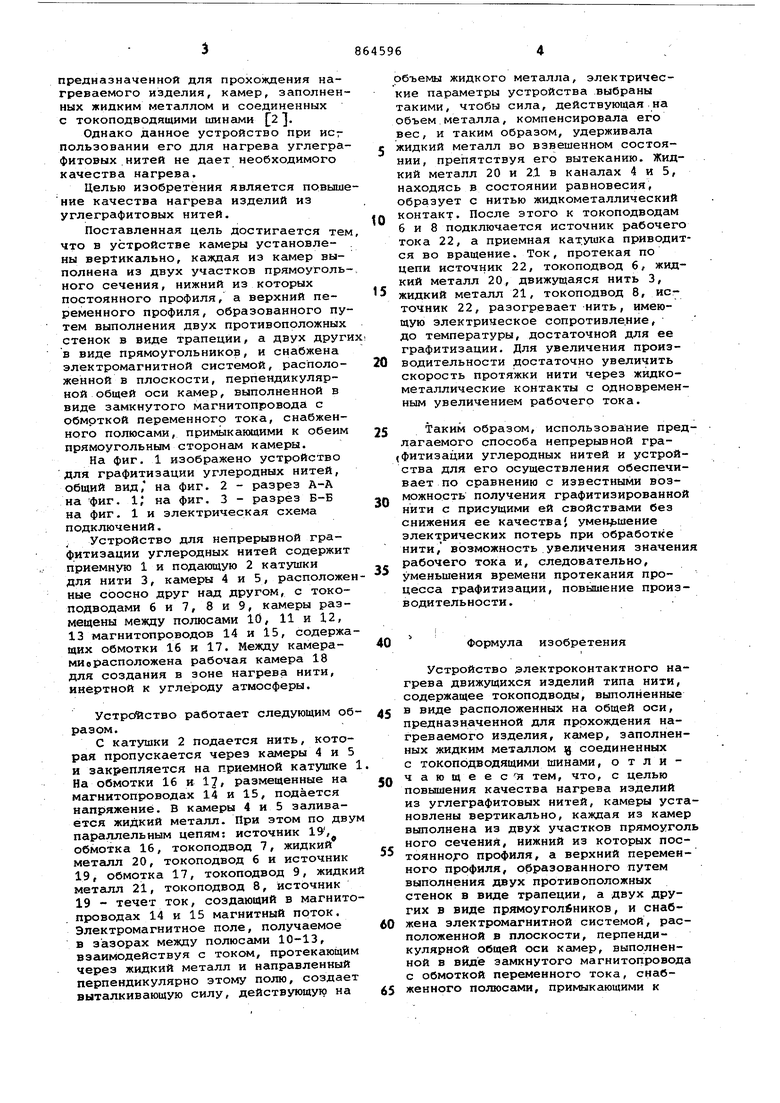

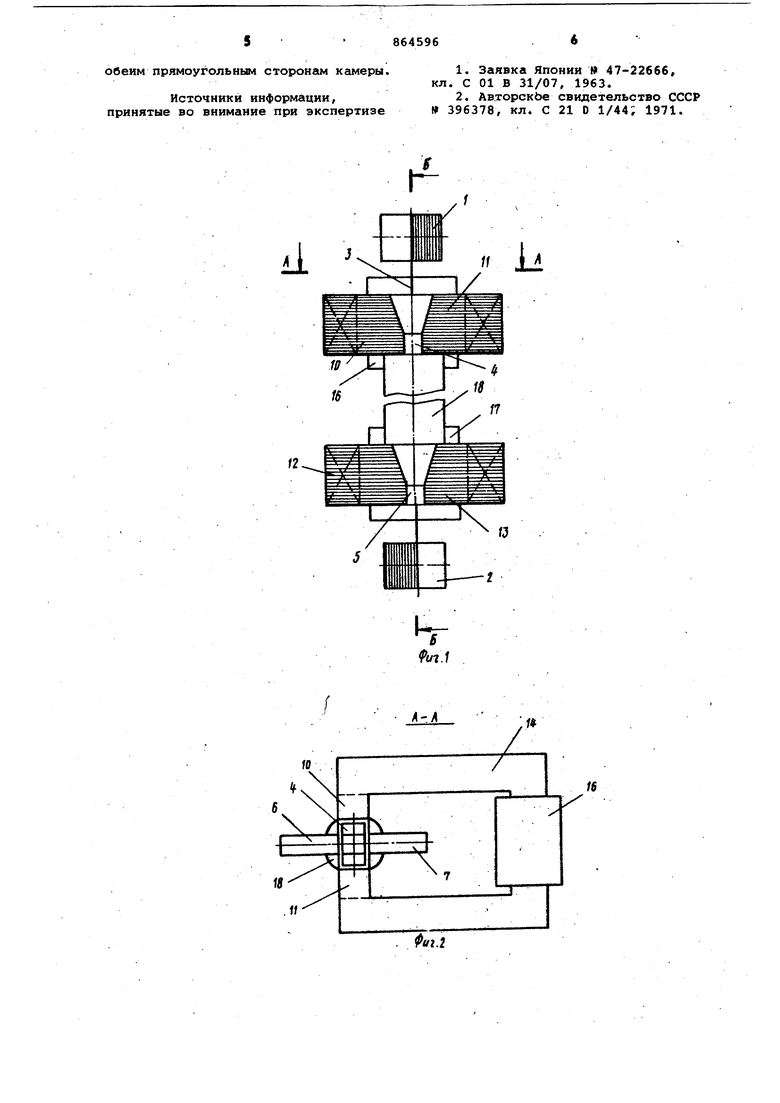

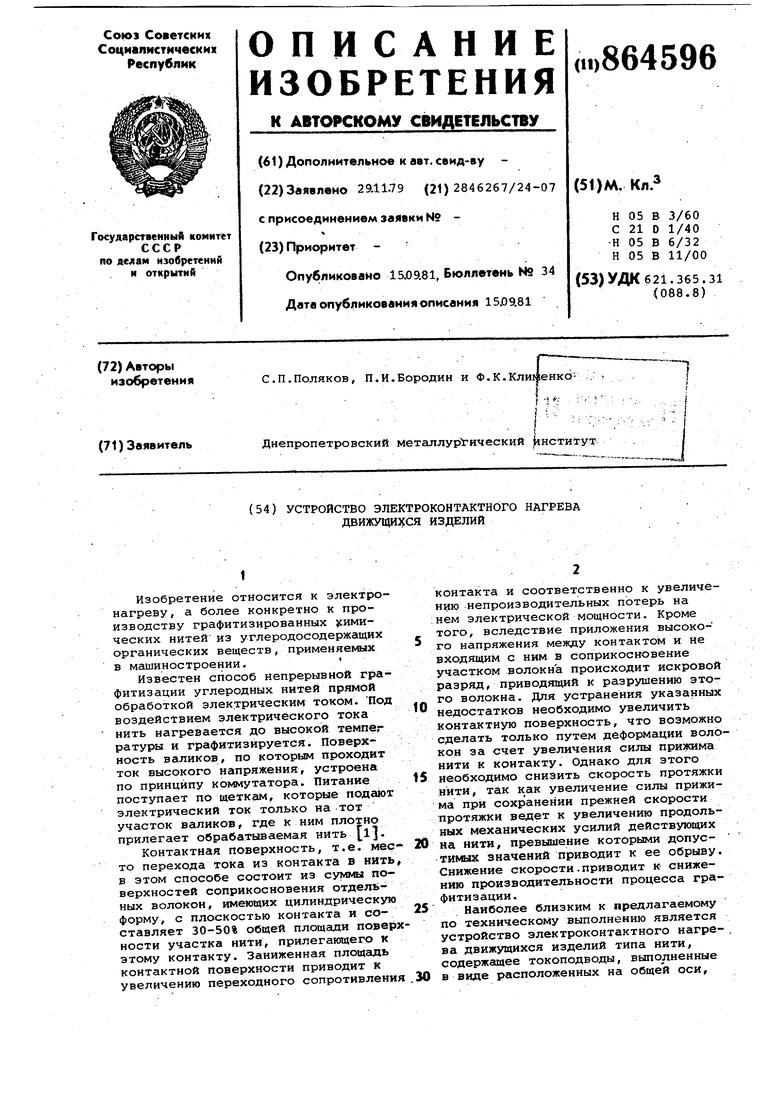

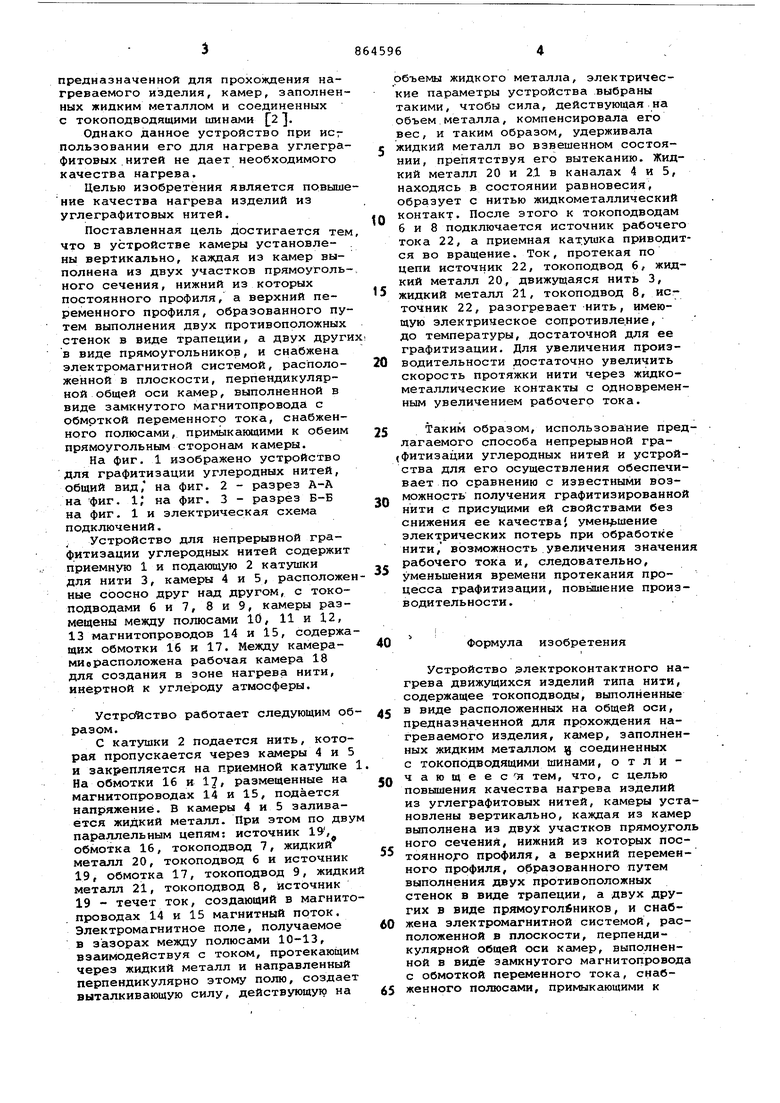

На фиг. 1 изображено устройство для графитизации углеродных нитей, общий вид, на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 и электрическая схема подключений.

Устройство для непрерывной граФитизации углеродных нитей содержит приемную 1 и подающую 2 катушки для нити 3, камеры 4 и 5, расположенные соосно друг над другом, с токоподводами 6 и 7, 8 и 9, камеры размещены между полюсами 10, 11 и 12, 13 магнитопроводов 14 и 15, содержащих обмотки 16 и 17. Между камерами о расположена рабочая камера 18 для создания в зоне нагрева нити, инертной к углероду атмосферы.

Устройство работает следующим образом.

С катушки 2 подается нить, которая пропускается через камеры 4 и 5 и закрепляется на приемной катушке На обмотки 16 и 17 размещенные на магнитопроводах 14 и 15, подается напряжение. В камеры 4 и 5 заливается жидкий металл. При этом по дву параллельным цепям: источник , обмотка 16, токоподвод 7, жидкий металл 20, токоподвод 6 и источник 19, обмотка 17, токоподвод 9, жидки металл 21, токоподвод 8, источник 19 - течет ток, создающий в магнитопроводах 14 и 15 магнитный поток. Электромагнитное поле, получаемое в зазорах между полюсг ми 10-13, взаимодействуя с током, протекающим через жидкий металл и направленный перпендикулярно этому полю, создает выталкивающую силу, действующую на

объемы жидкого металла, электрические параметры устройства выбраны такими, чтобы сила, действующая,на объем металла, компенсировала его вес, и таким образом, удерживала 5 жидкий металл во взвешенном состоянии, препятствуя его вытеканию. Жидкий металл 20 и 21 в каналах 4 и 5, находясь в состоянии равновесия, образует с нитью жидкометаллический

Q контакт. После этого к токоподводам 6 и 8 подключается источник рабочего тока 22, а приемная кат.ушка приводится во вращение. Ток, протекая по цепи источник 22, токоподвод 6, жидкий металл 20, движущаяся нить 3,

5 жидкий металл 21, токоподвод В, источник 22, разогревает нить, имеющую электрическое сопротивле.ние, до температуры, достаточной для ее графитизации. Для увеличения производительности достаточно увеличить скорость протяжки нити через жидкометаллические контакты с одновременным увеличением рабочего тока.

5 Таким образом, использование предлагаемого способа непрерывной гра фитизации углеродных нитей и устройства для его осуществления обеспечивает по сравнению с известными возQ можность получения графитизированной нити с присущими ей свойствами без снижения ее качества} уменьшение электрических потерь при обработке нити, возможность увеличения значения

- рабочего тока и, следовательно, уменьшения времени протекания процесса графитизации, повышение производительности.

Формула изобретения

Устройство злектроконтактного нагрева движущихся изделий типа нити, содержащее токоподводы, выполненные

в виде расположенных на общей оси, предназначенной для прохождения нагреваемого изделия, камер, заполненных жидким металлом у соединенных с токоподводящими шинами, о т л и чающеест тем, что, с целью повышения качества нагрева изделий из углеграфитовых нитей, камеры установлены вертикально, каждая из камер выполнена из двух участков прямоуголь ного сечения, нижний из которых постоянно;о профиля, а верхний переменного профиля, образованного путем выполнения двух противоположных стенок в виде трапеции, а двух других в виде прямоуголбников, и снабжена электромагнитной системой, расположенной в плоскости, перпендикулярной общей оси камер, выполненной в виде замкнутого магнитопровода с обмоткой переменного тока, снабженного полюсами, примыкающими к

Обеим прямоугольным сторонам камеры.

Источники информации, принятые во внимание при экспертизе

1.Заявка Японии 47-22666, кл. с 01 В 31/07, 1963.

2.Ав.торскЪе свидетельство СССР W 396378, кл. С 21 D 1/44; 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ЖГУТА УГЛЕРОДНОГО ВОЛОКНА | 1983 |

|

SU1131263A1 |

| Крутильный маятник для определения механических свойств материалов | 1982 |

|

SU1067406A1 |

| ГИБКИЙ ТОКОПОДВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЕГО ПИРОУГЛЕРОДОМ | 1991 |

|

RU2031548C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРОВ ИХ СОЛЕЙ | 2007 |

|

RU2340708C1 |

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2494963C2 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ-КОНВЕКТОР | 1994 |

|

RU2074523C1 |

| Устройство для определения удельного электросопротивления углеграфитовых материалов | 1989 |

|

SU1749806A1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

| Индуктор для высокочастотной сварки металлических изделий | 1974 |

|

SU538855A2 |

| ЗАЩИТНЫЙ ЭКРАН ОТ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2234176C2 |

10

о

18

В

fin.l

АА

у

/

7

Авторы

Даты

1981-09-15—Публикация

1979-11-29—Подача