Изобретение относится к производству полупроводниковых приборов, в частности, больших МДП-интегральных схем.

Целью изобретения является повышение надежности и процента выхода годных приборов.

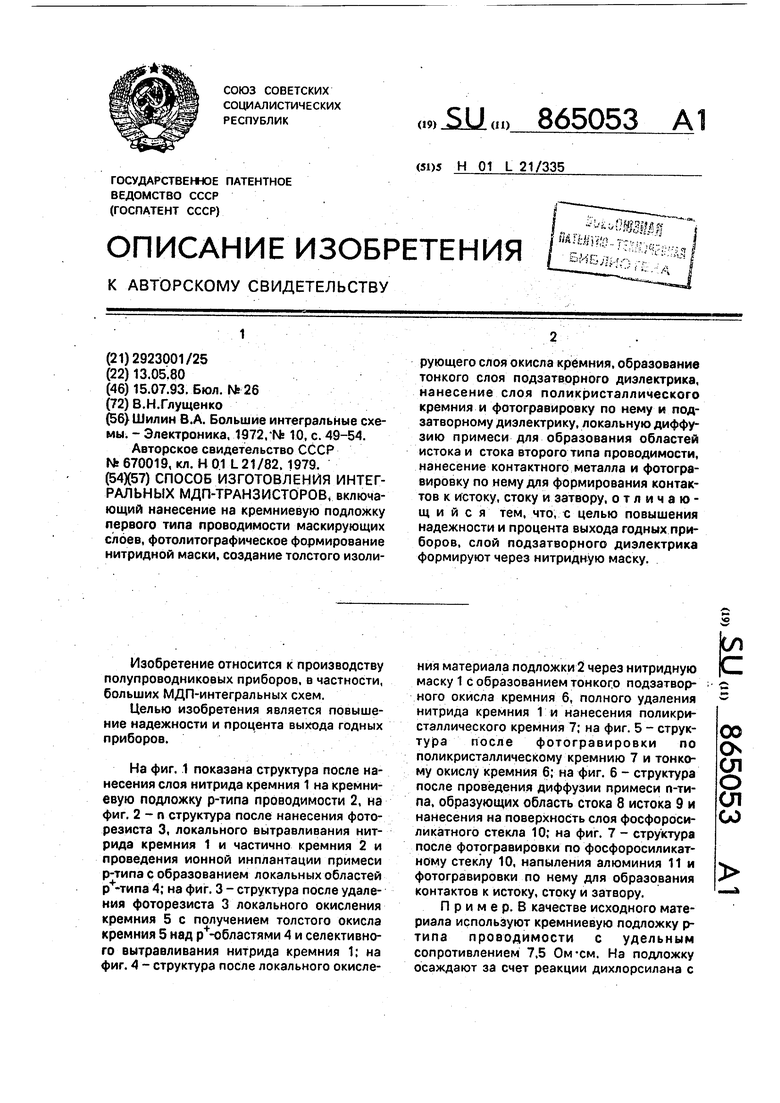

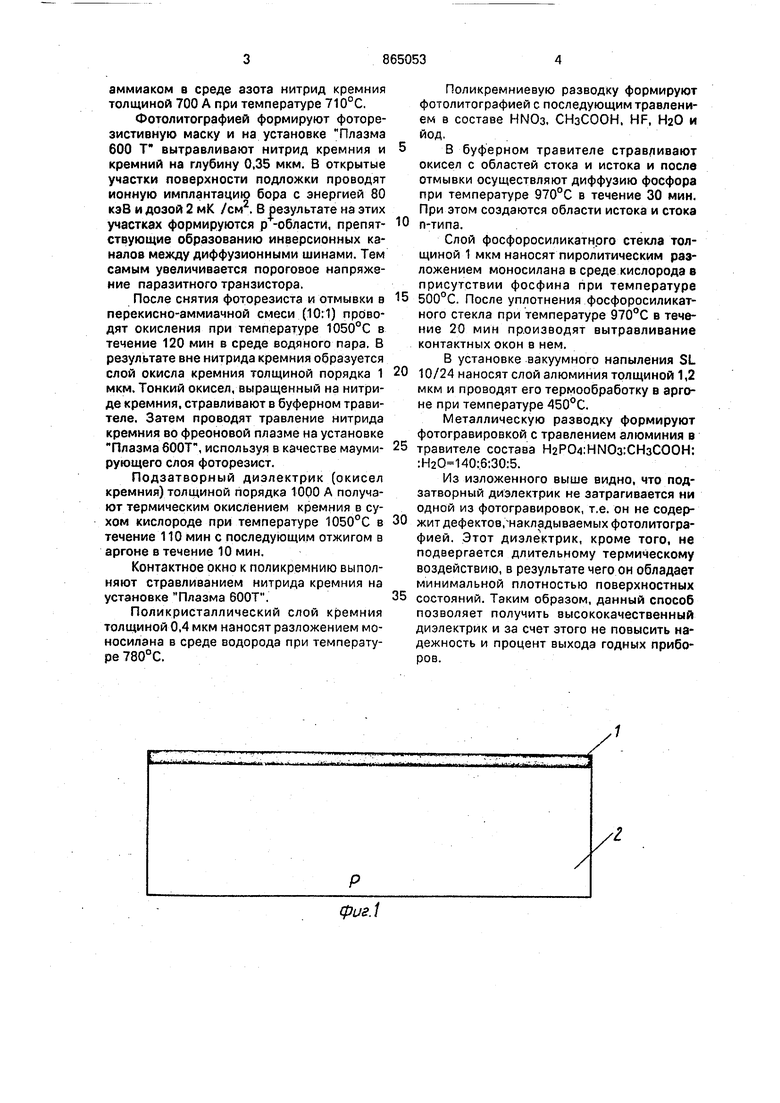

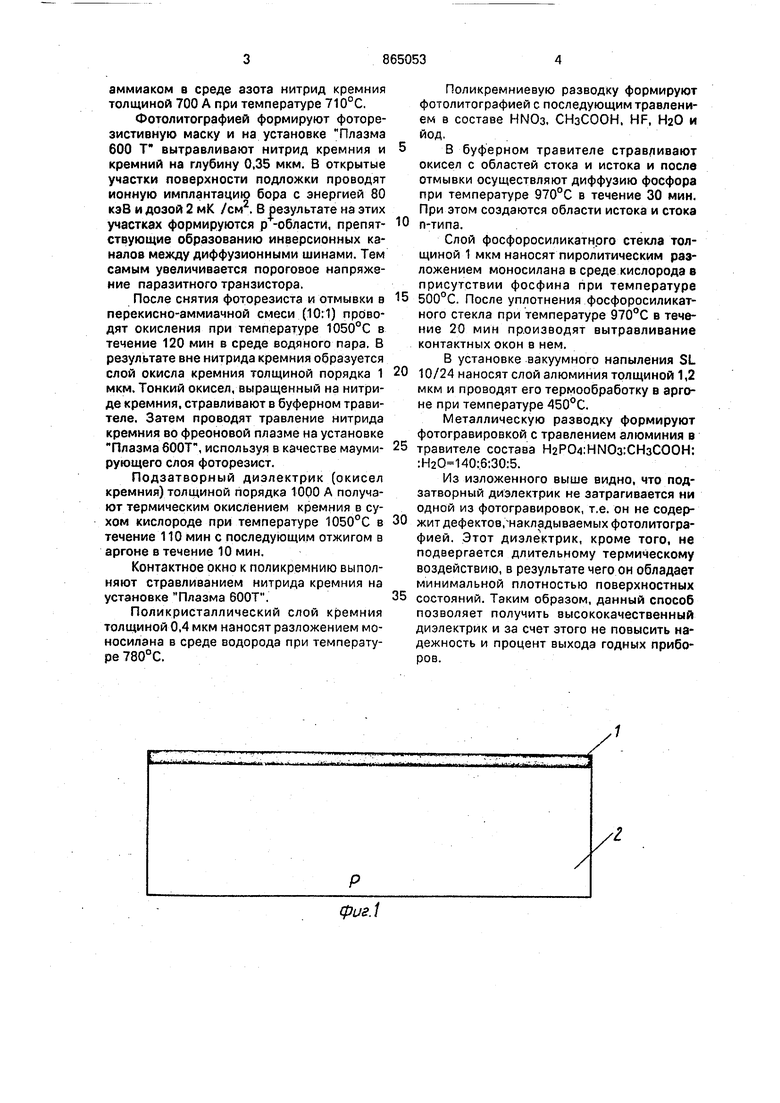

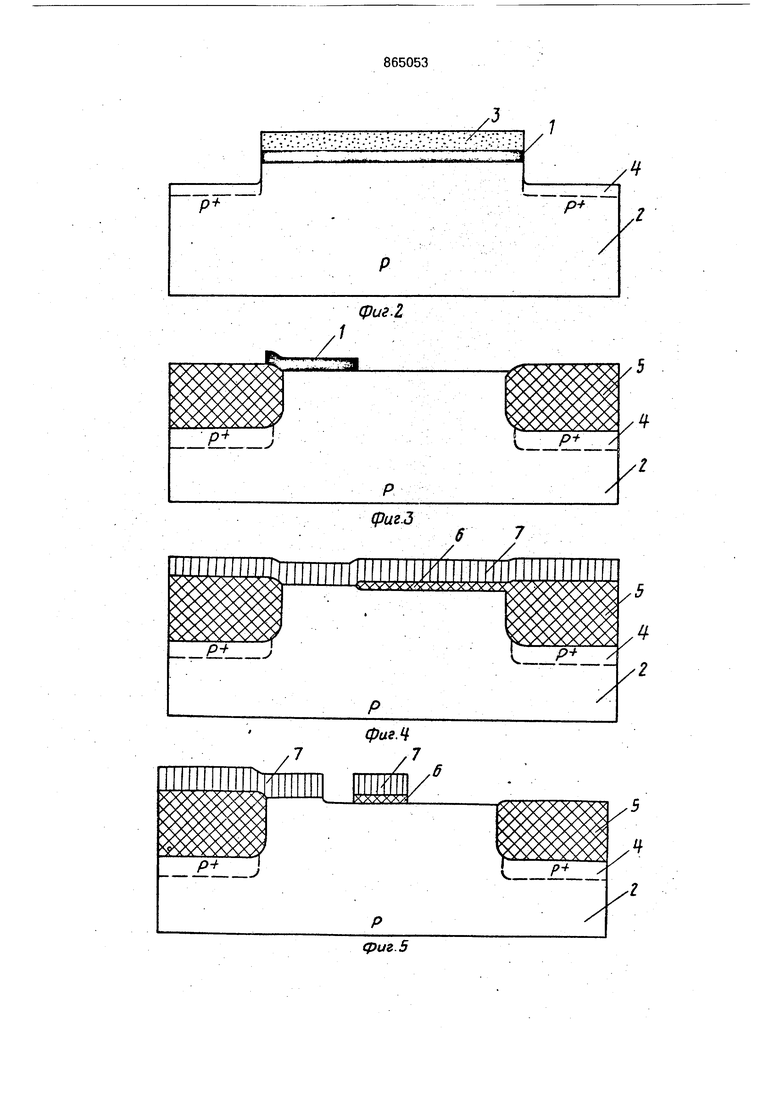

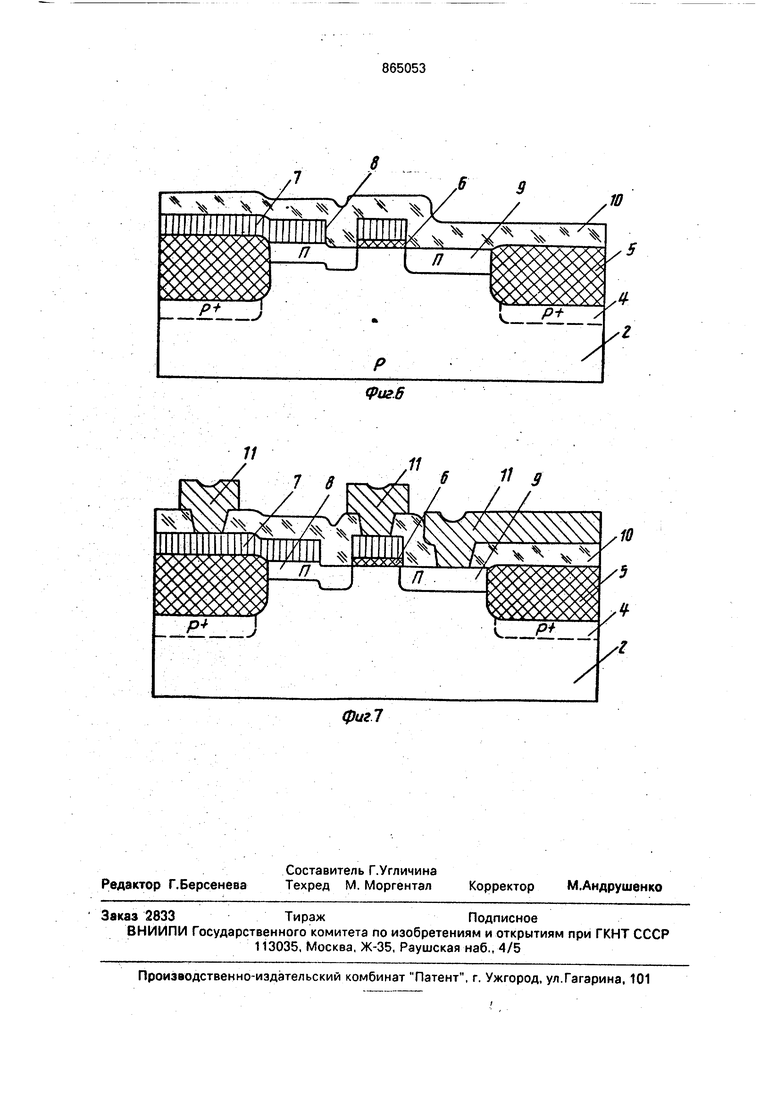

На фиг. 1 показана структура после нанесения слоя нитрида кремния 1 на кремниевую подложку р-типа проводимости 2, на фиг. 2 - п структура после нанесения фоторезиста 3, локального вытравливания нитрида кремния 1 и частично кремния 2 и проведения ионной инплантации примеси р-типа с образованием локальных областей р -типа 4; на фиг. 3 - структура после удаления фоторезиста 3 локального окисления кремния 5 с получением толстого окисла кремния 5 над р -областями 4 и селективного вытравливания нитрида кремния 1; на фиг, 4 - структура после локального окисления материала подложки 2 через нитридную маску 1 с образованием тонкого подзатворного окисла кремния 6, полного удаления нитрида кремния 1 и нанесения поликристаллического кремния 7; на фиг. 5 - струк00тура после фотогравировки по

о ел о поликристаллическому кремнию 7 и тонкому окислу кремния 6; на фиг. 6 - структура после проведения диффузии примеси п-ти(Я па, образующих область стока 8 истока 9 и

Сл) нанесения на поверхность слоя фосфоросиликатного стекла 10; на фиг. 7 - структура после фотргравировки по фосфоросиликатному стеклу 10, напыления алюминия 11 и фотогравировки по нему для образования контактов к истоку, стоку и затвору.

П р и м е р. В качестве исходного материала используют кремниевую подложку ртипа проводимости с удельным сопротивлением 7,5 Ом-см. На подложку осаждают за счет реакции дихлорсилана с

аммиаком в среде азота нитрид кремния толщиной 700 А при температуре 710°С.

Фотолитографией формируют фоторезистивную маску и на установке Плазма 600 Т вытравливают нитрид кремния и кремний на глубину 0,35 мкм. В открытые участки поверхности подложки проводят ионную имплантацию бора с энергией 80 кэВ и дозой 2 мК /см. В результате на этих участках формируются р -области, препятствующие образованию инверсионных каналов между диффузионными шинами. Тем самым увеличивается пороговое напряжение паразитного транзистора.

После снятия фоторезиста и отмывки в перекисно-аммиачной смеси (10:1) проводят окисления при температуре 1050°С в течение 120 мин в среде водяного пара. В результате вне нитрида кремния образуется слой окисла кремния толщиной порядка 1 мкм. Тонкий окисел, выращенный на нитриде кремния, стравливают в буферном травителе. Затем проводят травление нитрида кремния во фреоновой плазме на установке Плазма бООТ, используя в качестве маумирующего слоя фоторезист.

Подзатворный диэлектрик (окисел кремния) толщиной порядка 1000 А получают термическим окислением кремния в сухом кислороде при температуре 1050°С в течение 110 мин с последующим отжигом в аргоне в течение 10 мин.

Контактное окно к поликремнию выполняют стравливанием нитрида кремния на установке Плазма 600Т.

Поликристаллический слой кремния толщиной 0,4 мкм наносят разложением моносилана в среде водорода при температуре 780°С.

Поликремниевую разводку формируют фотолитографией с последующим травлением в составе HNOa. СНзСООН, HF, НгО и йод,

в буферном травителе стравливают окисел с областей стока и истока и после отмывки осуществляют диффузию фосфора при температуре 970°С в течение 30 мин. При зтом создаются области истока и стока

0 п-типа.

Слой фосфоросиликатнрго стекла толщиной 1 мкм наносят пиролитическим разложением моносилана в среде кислорода в присутствии фосфина при температуре 500°С. После уплотнения фосфоросиликат5ного стекла при температуре 970°С в течение 20 мин производят вытравливание контактных окон в нем.

В установке вакуумного напыления SL

0 10/24 наносят слой алюминия толщиной 1,2 мкм и проводят его термообработку в аргоне при температуре 450°С.

Металлическую разводку формируют фотогравировкой с травлением алюминия в

5 травителе состава Н2Р04;НЫОз:СНзСООН: :Н20 140:6:30:5.

Из изложенного выше видно, что подзатворный диэлектрик не затрагивается ни одной из фотогравировок, т.е. он не содер0жит дефектов,накладываемых фотолитографией. Этот дизлектрик, кроме того, не подвергается длительному термическому воздействию, в результате чего он обладает минимальной плотностью поверхностных

5 состояний. Таким образом, данный способ позволяет получить высококачественный диэлектрик и за счет этого не повысить надежность и процент выхода годных приборов.

/:

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления больших интегральных схем на МДП-транзисторах | 1977 |

|

SU670019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОЙ БИКМОП СТРУКТУРЫ | 2003 |

|

RU2234165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА | 1991 |

|

RU2024107C1 |

| Способ изготовления МДП больших интегральных схем | 1985 |

|

SU1295971A1 |

| Способ изготовления БИС на МДП-транзисторах с поликремниевыми затворами | 1985 |

|

SU1340481A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2010 |

|

RU2431905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРОВ | 1986 |

|

RU1499614C |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОМАСШТАБИРУЕМОГО ПОЛЕВОГО ТРАНЗИСТОРА СО СТРУКТУРОЙ СУПЕРСАМОСОВМЕЩЕННОГО БИПОЛЯРНОГО ТРАНЗИСТОРА | 2001 |

|

RU2230392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1987 |

|

RU1519452C |

| Способ изготовления МДП-транзисторов интегральных микросхем | 1985 |

|

SU1322929A1 |

рр/

/

(ригЗ

фиг.5

| Шилин В.А | |||

| Большие интегральные схемы | |||

| - Электроника, 1972,№ 10, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ изготовления больших интегральных схем на МДП-транзисторах | 1977 |

|

SU670019A1 |

Авторы

Даты

1993-07-15—Публикация

1980-05-13—Подача