О ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления интегральных МДП-транзисторов | 1980 |

|

SU865053A1 |

| Способ изготовления МДП-интегральных схем | 1980 |

|

SU928953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТЕНЗОПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2076395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1987 |

|

RU1519452C |

| Способ изготовления МДП-транзисторов интегральных микросхем | 1985 |

|

SU1322929A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА | 1991 |

|

RU2024107C1 |

| Способ изготовления МОП-интегральных схем с поликремниевыми резисторами | 1989 |

|

SU1609399A1 |

| Способ изготовления МДП больших интегральных схем | 1985 |

|

SU1295971A1 |

| Способ изготовления МДП-микросхем методом пошагового репродуцирования | 1984 |

|

SU1199155A1 |

| Способ изготовления структур КМОП больших интегральных схем | 1987 |

|

SU1431619A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БОЛЬШИХ ИНТЕГРАЛЬНЫХ СХЕМ НА МДП-ТРАНЗИСТО- РАХ, включающий подзатаорное окисление кремниевой подложки, нанесение слоя нитрида кремния, формирование защитной маски, ионное легирование неактивных областей, стравливаниес них нитрида кремния, локальное окисление этих областей, стравливание нитрида кремния с активных облас- •тей, -нанесение слоя поликремния, фрр" мирование поликремниевых затворов и межсоедин.еннй, снятие первичного окисла с областей стока и истока, диффузию примеси в них и поликремниевые участки, нанесение окисла кремния лутем пиролиза, вскрытие контактных площадок и последующую металлизацию, отличающий- с я тем, что, с целью повышения процесса выхода годных схем, перед операцией нанесения слоя нитрида кремния в слое первичного окисла вскрывают контактные окна для последующего обеспечения контакта поликремния к кремнию.§СП

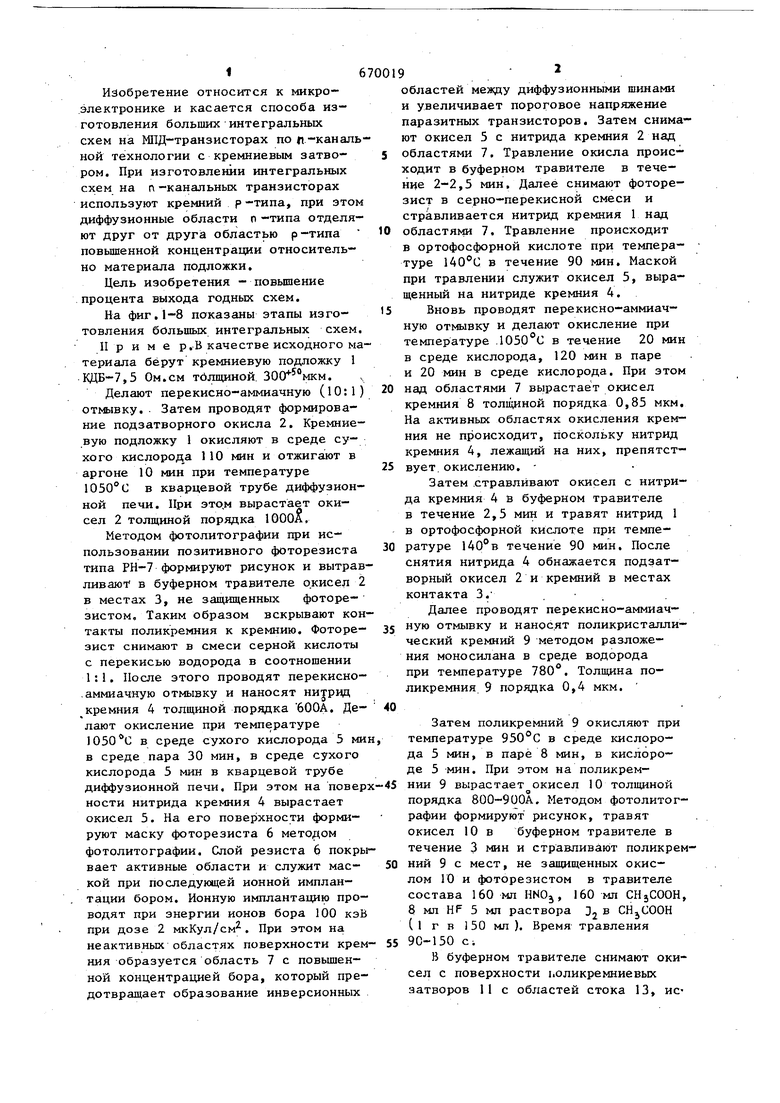

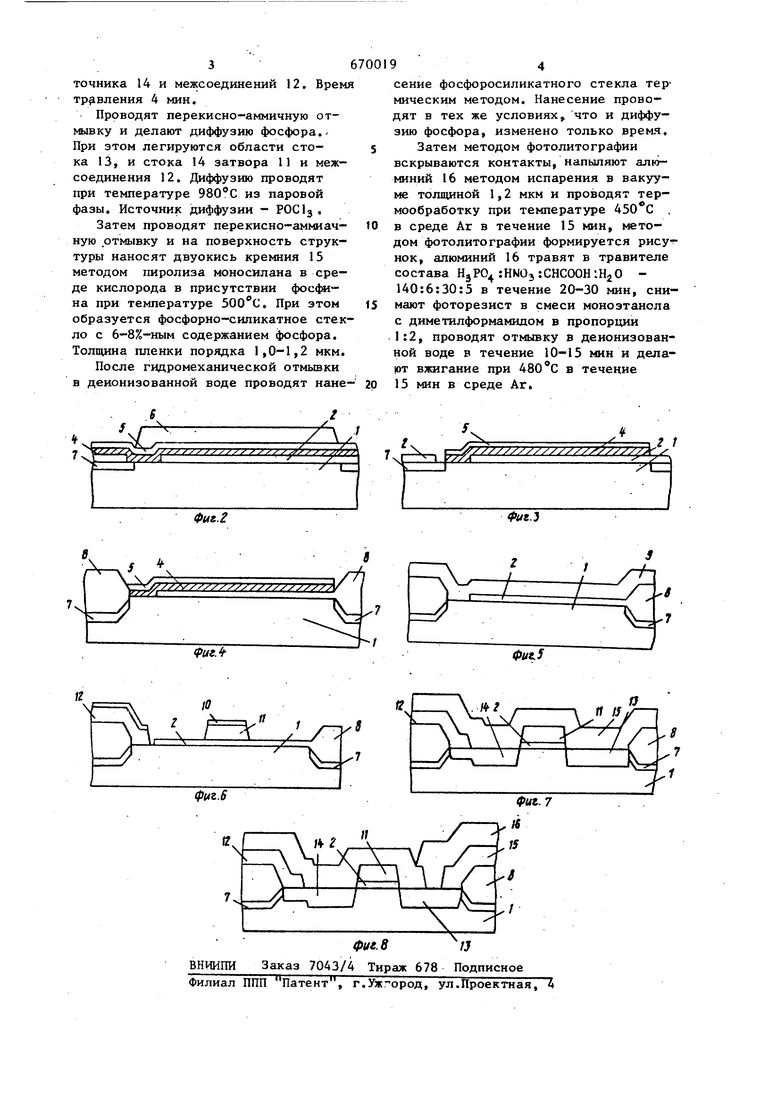

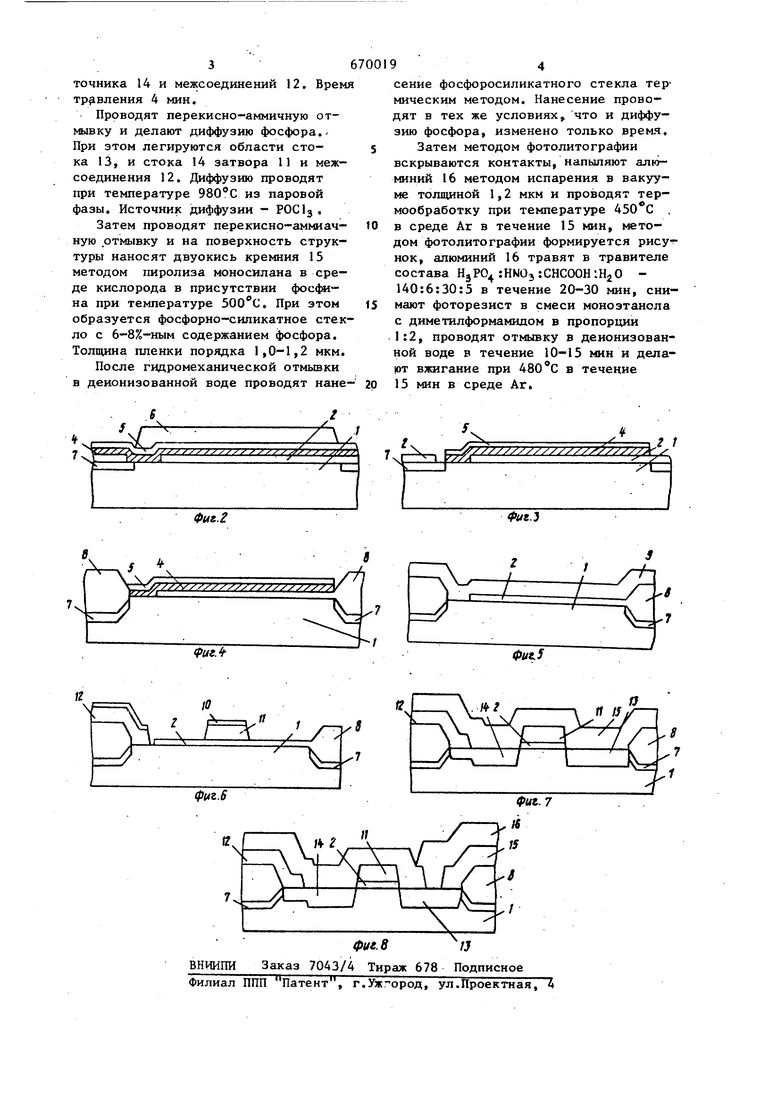

Фиг.1 Изобретение относится к микро.электронике и касается способа изготовления больших интегральных схем на ШВД-транзисторах по ц-каналь ной технологии с кремниевым затвором. При изготовлении интегральных схем на п -канальных транзисторах используют кремний р -типа, при этом диффузионные области п -типа отделяют друг от друга областью р -типа повышенной концентрации относительно материала подложки. Цель изобретения - повышение процента выхода годных схем. На фиг.1-8 показаны этапы изготовления большых интегральных схем Приме р.В качестве исходного ма териала берут кремниевую подложку 1 КДБ-7,5 Ом.см толщиной. . Делают перекисно-аммиачную (10:1 отмывку. . Затем проводят формирование подзатворного окисла 2. Кремниевую подложку 1 окисляют в среде сухого кислорода 110 мин и отжигалт в аргоне 10 мин при температуре 1050°С в кварцевой трубе диффузионной печи. При это.м вырастает окисел 2 толщиной порядка 1000А, Методом фотолитографии при использовании позитивного фоторезиста типа РН-7 формируют рисунок и вытрав ливают в буферном травителе окисел 2 в местах 3, не защищенных фоторе- зистом. Таким образом вскрывают кон такты поликремния к кремнию. Фоторезист снимают в смеси серной кислоты с перекисью водорода в соотношении 1:1. После зтого проводят перекисно- .аммиачную отмывку и наносят нитрвд кремния 4 толщиной порядка 600А. Делают окисление при температуре в среде сухого кислорода 5 ми в среде пара 30 мин, в среде сухого кислорода 5 мин в кварцевой трубе диффузионной печи. При этом на поверх ности нитрида кремния 4 вырастает окисел 5. На его поверхности формируют маску фоторезиста 6 методом фотолитографии. Слой резиста 6 покрывает активные области и служит маской при последующей ионной имплантации бором. Ионную имплантацию проводят при энергии ионов бора 100 кэВ при дозе 2 мкКул/см. При этом на неактивных областях поверхности кремния образуется область 7 с повышенной концентрацией бора, который предотвращает образование инверсионных областей меязду диффузионными шинами и увеличивает пороговое напряжение паразитных транзисторов. Затем снимают окисел 5 с нитрида кремния 2 над областями 7. Травление окисла происходит в буферном травителе в тече- Htje 2-2,5 мин. Далее снимают фоторезист в серно-перекисной смеси и стравливается нитрид кремния 1 над областями 7, Травление происходит в ортофосфорной кислоте при температуре 140°С в течение 90 мин. Маской при травлении служит окисел 5, выращенный на нитриде кремния 4. Вновь проводят перекисно-аммиачную отмывку и делают окисление при температуре . в течение 20 мин в среде кислорода, 120 мин в паре и 20 мин в среде кислорода. При этом над областями 7 вырастает окисел кремния 8 толщиной порядка 0,85 мкм. На активных областях окисления кремния не происходит, поскольку нитрид кремнкя 4, лежащий на них, препятствует. окислению. Затем .стравливают окисел с нитрида кремния 4 в буферном травителе в течение 2,5 мин и травят нитрид 1 в ортофосфорной кислоте при темпе- ратуре течение 90 мин. После снятия нитрида 4 обнажается подзатворный окисел 2 и кремний в местах контакта 3. . Далее проводят перекисно-аммиач- отмывку и наносят поликристаллический кремний 9 методом разложе- ния моносилана в среде водорода при температуре 780°. Толщина поликремния. 9 порядка 0,4 мкм. Затем поликремний 9 окисляют при температуре 950°С в среде кислорода 5 мин, в паре 8 мин, в кислороде 5 мин. При этом на поликрем- нии 9 вырастает окисел 10 толщиной порядка 800-900А, Методом фотолитографии формируют рисунок, травят окисел 10 в буферном травителе в течение 3 мин и стравливают поликремНИИ 9 с мест, не защищенных окислом ГО и фоторезистом в травителе состава 160 мл HNOj, 160 мл CHjCOGH, 8 мл HF 5 мл раствора Dj в CHjCOOH ( I г в 150 мл ). Время травления 90-150 Ci буферном травителе снимают окисел с поверхности ьоликремниевых затворов 11 с областей стока 13, ис3

точника 14 и межсоединений 12. Врем травления 4 мин.

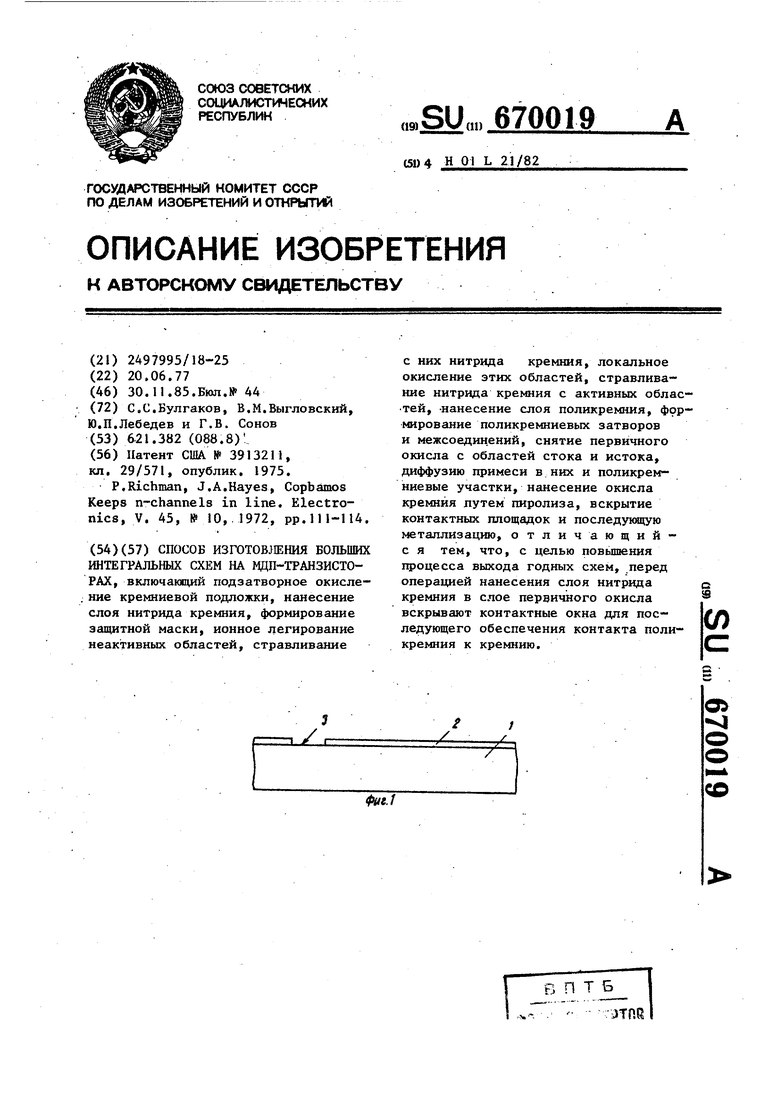

Проводят перекисно-аммичную отмывку и делают диффузию фосфора. При этом легируются области сто- ка 13, и стока 14 затвора 11 и межсоединения 12. Диффузию проводят при температуре из паровой фазы. Источник диффузии - POClj,

Затем проводят перекисно-аммиач- ную .отмывку и на поверхность структуры наносят двуокись кремния 15 методом пиролиза моносилана в среде кислорода в присутствии при температуре . При этом образуется фосфорно-силикатное стекло с 6-8%-ным содержанием фосфора. Толщина пленки порядка 1,0-1,2 мкм.

После гидромеханической отмьшки в деионизованной воде проводят нане

94

сение фосфоросиликатного стекла тер мическим методом. Нанесение проводят в тех же условиях что и диффузию фосфора, изменено только время.

Затем методом фотолитографии вскрываются контакты, напыляют алюминий 16 методом испарения в вакууме толщиной 1,2 мкм и проводят термообработку при температуре 450 С , в среде Аг в течение 15 мин, методом фотолитографии формируется рисут нок, алюминий 16 травят в травителе состава HjPO rHNOj:СНСООН 140:6:30:5 в течение 20-30 мин, снимают фоторезист в смеси моноэтанола с диметилформамидом в пропорции 1:2, проводят отмывку в деионизованной воде в течение 10-13 мин и дела|от вжигание при 480с в течение 15 мин в среде Аг,

| Патент США № 3913211,кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Electronics, V | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1985-11-30—Публикация

1977-06-20—Подача